某铝合金锻件折叠问题工艺研究

2020-07-06刘振伟刘娅菲黄小梅

刘振伟,刘娅菲,黄小梅

(1.中国航发贵州红林航空动力控制科技有限公司 质量部,贵州 贵阳 550009;2.中国航发贵州红林航空动力控制科技有限公司 工装设备事业部,贵州 贵阳 550009)

0 引言

铝合金材料强度高、比重轻、导电导热性能好、抗腐蚀性优,因此广泛应用在我公司航空锻件产品中[1]。但因铝合金质地较软、流动性差,与锻模的粘附力大,锻件易产生折叠、裂纹、起皮等缺陷[2-3]。某铝合金锻件作为公司一型批产锻件,形状较为复杂,自从生产以来一直在锻件的4×Ø10圆台和两处15凸台处存在折叠问题,每次生产时,该锻件锻后工人都要用锉刀、角磨机清理折叠,由于该折叠出现的位置较难清理,所以锻后工人清理折叠时费时又费力。为此,提出一套工艺解决方案以解决产品出现的问题。

1 工艺问题

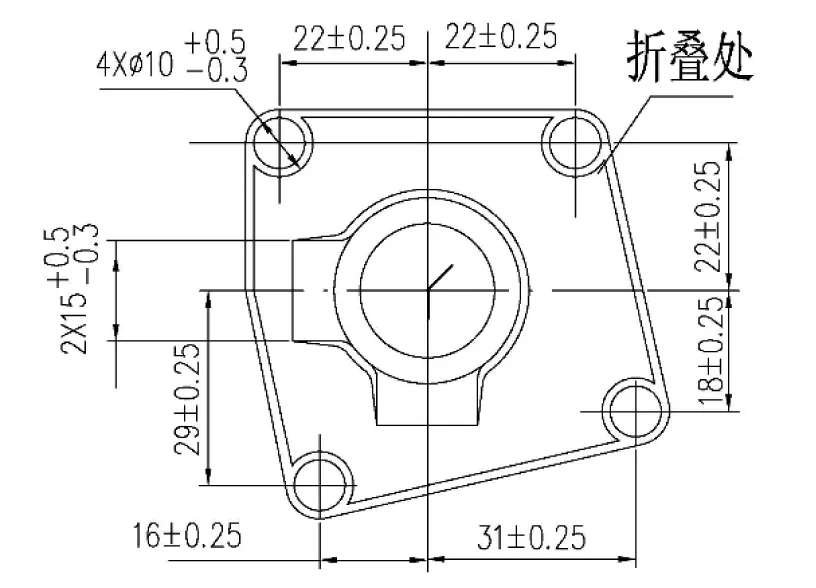

首先该锻件开始生产时,采用的是一套锻模进行两火预、终锻生产,在图1所示4×Ø10圆台处出现折叠。

图1 锻件毛坯局部示意图

针对该锻件在4×Ø10出现的折叠问题,圆角半径过小会使金属流动困难,纤维折断,并造成锻件折叠、裂纹等缺陷,导致锻模寿命降低。故在允许的范围内,尽可能加大圆角半径。又通常铝合金锻件的圆角半径大于钢锻件,小锻件的圆角半径应>1~2mm,所以该公司锻件锻造圆角半径初定3mm。除圆角半径要求较大之外,为增加铝合金的流动性和减少起模折叠,抛光了模具的工作表面上磨痕顺着金属的流动方向,使模具表面粗糙度达到Ra1.6以上。

另外,为有效的改善金属流动,减少金属与模具表面之间的粘附力,并增加金属的流动性,确保终锻温度(预热温度保证为250~420℃),该锻件出现折叠的模具处增加了润滑。

采取以上工艺方法再次试验后,实验结果仍存在问题,锻件4×Ø10圆台处仍有较明显的折叠缺陷。

2 工艺方法分析

由于变形速度对铝合金锻件的工艺塑性无显著影响,因此铝合金能在低速与高速下进行压力加工。为了增加该锻件的允许变形量与提高生产率,通过降低其锻造时的变形抗力,以及提高合金充满模具型腔的流动性等途径来减少折叠。加之如采用1吨高速锤工艺锻造该铝合金锻件,锻造时前两锤必须轻击,以打碎原材料表面的粗晶环,避免锻件表面出现裂纹,而当铝合金锻件变形速度由低至高时,由于铝合金的合金化影响其变形抗力会增长0.5~2倍,这就会增加该锻件出现折叠的可能。因此采用摩擦压力机更合理,设备上不做调整。

其次,锤上模锻锻件的难成型部分常位于上模,压力机模锻锻件的难成型部分常位于下模,而该锻件难成型部分设计在下模。考虑到金属充填模膛的容积以及起料方便、模锻力消耗等因素,亦让该锻件呈流线分布,均匀变形,故该铝合金锻件的分模面定在锻件最大平面位置处。这种分模面工艺合理,以镦粗法成型,锻件流线顺着锻件的外廓原理上是理想的,避免压入法成型的分模面,在内圆角处易形成折叠的可能。因此综上所述,该锻件的工艺方案考虑到了其他各方面因素,是合理的。

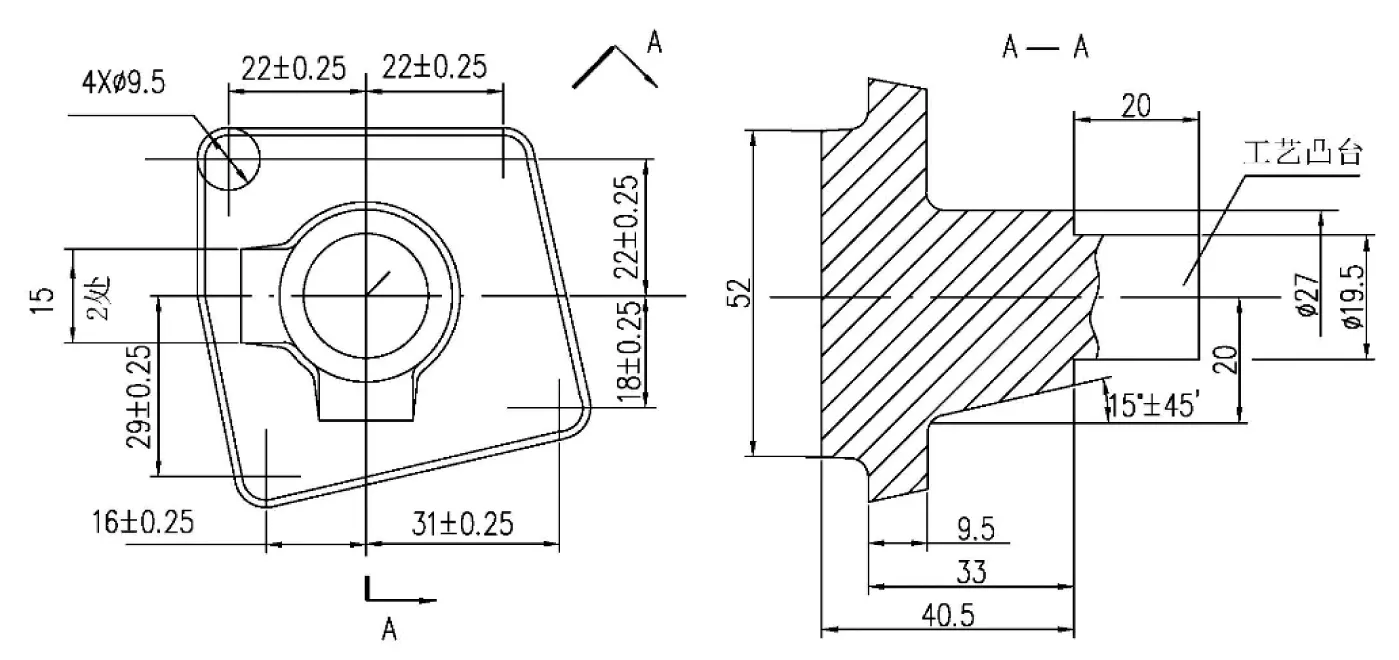

最后根据增加该锻件锻造圆角、抛光模具表面、增加润滑等工艺方法的不理想,以及对该锻件工艺方案合理性的分析,决定绘制预锻毛坯图,重新提请设计制造预锻模14D6552/0236,目的是针对该锻件形状较复杂的情况,增加预锻模具一套以实现多次模锻,由简单毛坯过渡到复杂形状,使金属易充填,均匀流动,避免折叠。防止该铝合金锻件出现纤维折断、晶粒不均匀等缺陷。该预锻毛坯如图2所示。

图2 预锻毛坯图(试验)

该模具通过试模的预锻毛坯经过终锻以后,在以前出现的4×Ø10圆台处折叠已经解决,但是在图3所示两处15凸台表面新出现折叠。

针对该锻件两处15凸台表面新出现的折叠缺陷,分析认为是由于预锻模与终锻模的该处尺寸配合不好,预锻模该处尺寸过大,预锻毛坯该处尺寸在终锻时干涉而产生折叠。因此通过更改单67D-G×02-10,对尺寸15进行了修订,将15改至14.5,再重新修模。修模后再次进行试模,在两处15凸台表面仍然存有折叠,折叠未能消除。

3 工艺解决方案

为了彻底解决该锻件4×Ø10圆台或两处15凸台处存在的折叠问题,必须从预锻模结构上更改重新进行设计制造,但为了减少重新投制模具的费用,降低模具不成功的成本风险以及缩短攻关周期,采用以下两套方案分别进行攻关。

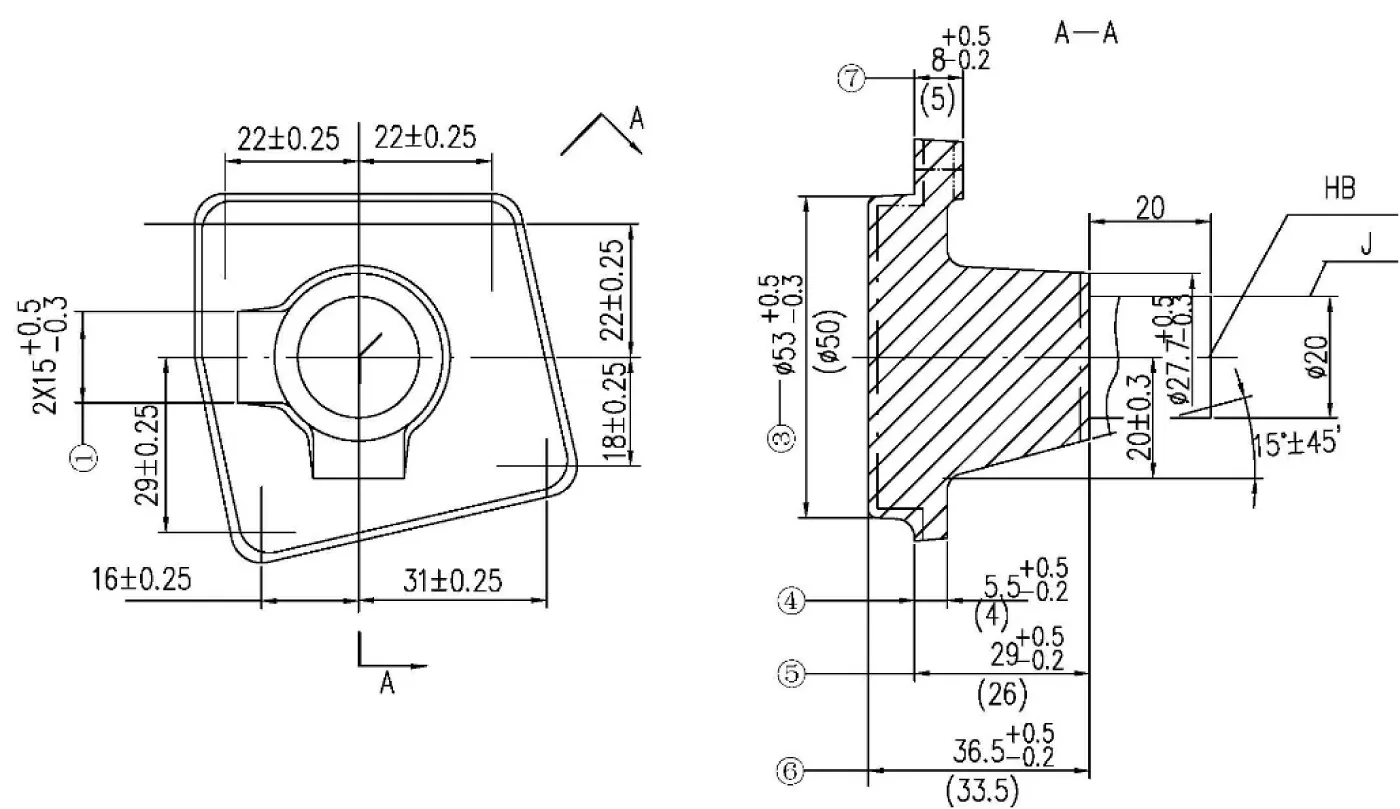

图3 锻件毛坯局部示意图

方案一:采用预锻模具14D6552/0236锻造的预锻毛坯,在模具制造单位机加去除15两处凸台,该两处凸台由终锻模形成,即模拟无15两处凸台的预锻模毛坯进行终锻实验。

方案二:采用原终锻模具锻造的预锻毛坯,在模具制造单位机加去除4×Ø10圆台,该四处圆台由终锻模形成,即模拟无4×Ø10圆台的预锻模毛坯进行终锻实验。

实验结果:采用方案一由于两15凸台在终锻模中形成,金属回流大,在该凸台中间处有金属汇流形成的折叠;采用方案二终锻后的毛坯4×Ø10圆台和两处15凸台处均无折叠,即折叠问题彻底解决。

彻底解决该铝合金锻件出现的折叠问题,必须设计制造预锻模具,采用两火分别用预、终锻模具锻造。预锻毛坯如图4所示。

图4 预锻毛坯图(最终)

为节约成本,用方案二方法将现场终锻模具用到报废为止后,按图四和原毛坯图分别提请设计制造预、终锻模进行生产。

该锻件出现的折叠是铝合金锻件中的典型缺陷,该锻件结构特殊属于细长形状,且有较多凸台和圆台,解决折叠缺陷难度大。提请的14D6552/0236预锻模属于工艺创新,以前没有类似铝合金预锻模的工艺经验,对模具方案要求很高,试模难度很大。

4 结论

通过对该零件折叠的技术攻关,努力解决这些工艺难点,积累经验,为以后类似产品打下工艺基础,具有非常好的现实意义。