弹体材料与结构对PELE侵彻及横向效应的影响

2020-07-06章红雨

陈 强,章红雨

(武汉第二船舶设计研究所, 武汉 430064)

横向效应增强型弹丸(Penetrator with Enhanced Lateral Effect,PELE)因其具有良好的侵彻能力和靶后效应,在现代战争中被广泛使用[1]。由于PELE的材料和结构比常规弹丸都较为复杂,同时PELE在侵彻过程中存在着大量非线性关系,因此成为国内外重点研究领域。

针对PELE的研究,主要采用数值模拟和试验验证等方法,内容侧重于弹体侵彻靶板过程中的机理及各参数对侵彻特性的影响。蒋建伟等[2]采用AUTODYN-3D和基于Mott破片分布理论的Stochastic随机破碎模型对PELE侵彻铝靶时钢壳体破裂过程进行了三维数值模拟,分析了弹丸壳体以0°和45°着角侵彻靶板产生自然破片的过程。吴志林等[3]保持内芯和靶板不变,采用LS-DYNA对不同底部厚度的PELE侵彻过程进行了数值模拟,并通过破片横向速度对比,分析PELE底部厚度与横向效应间的关系。何俊等[4]采用LS-DYNA数值模拟和试验验证两种方法,研究了弹丸转速对PELE侵彻钢筋混凝土靶横向效应的影响。但针对弹体材料与结构对PELE侵彻及横向效应的影响问题,仍有待进一步深入研究。

针对弹体材料与结构对PELE侵彻能力及横向效应的影响,本文采用LS-DYNA对PELE的侵彻靶板过程进行数值模拟。通过改变PELE中的多个关键变量,包括内芯与靶板材料、封堵位置、内外径比、弹体质量与长度,对比轴向剩余速度和破片径向速度,分析各变量对PELE的侵彻能力和横向效应的影响。

1 结构模型与仿真参数

1.1 仿真模型与计算方法

在数值仿真中,弹体外壳采用Johnson-Cook材料模型[5],如式(1)所示,该模型可以很好地展现材料在高应变率下的应变率效应和热软化效应,同时由其定义的失效模型,如式(2)所示,能够较好地描述弹体外壳在冲击波作用下的膨胀破裂现象[6]。

(1)

(2)

其中:εf为材料的失效应变;D1~D5为材料的失效参数;σ*为静水压力与等效压力的比值。

与Johnson-Cook材料模型对应,选用Gruneisen状态方程,当介质压缩比μ≥0时如式(3)所示,而当μ<0时则如式(4)所示。

(3)

p=ρ0C2μ+(γ0+aμ)E

(4)

其中:P和E分别为材料的压力和体积内能;μ=ρ/ρ0-1,ρ和ρ0分别为水在当前状态和常温状态下的密度;C和S1、S2、S3分别为D-u多项式关系的截距和无因次系数,D为冲击波速度,u为质点速度,D和u可近似取线性关系,即S2和S3均为0;γ0为无因次系数,α为无因次一阶体积修正系数,γ=α+(γ0-α)v/v0。

内芯和靶板均采用Plastic-Kinematic材料模型[7],同时采用Cowper-Symond本构方程描述材料在冲击波下的应变率效应,如式(5)所示。

(5)

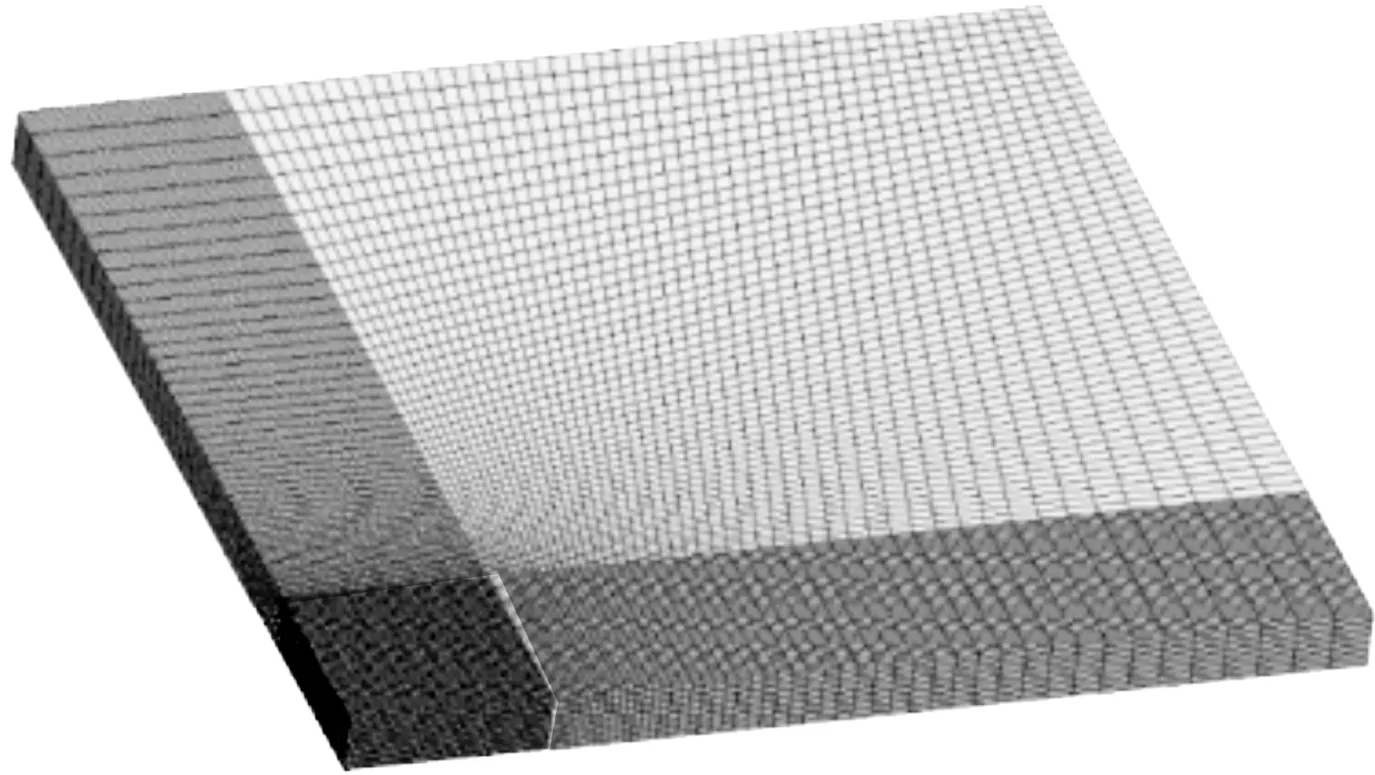

构建PELE和靶板的三维实体仿真模型,考虑到模型的对称性,计算均取实际模型的1/4,分别如图1和图2所示,同时在模型的对称面和靶板的另两厚度面分别设置对称约束和非反射边界条件[8]。

图1 PELE计算模型

图2 靶板计算模型

PELE总长度50 mm,外壳和内芯的外径分别为10 mm和6 mm,且网格单元均为0.33 mm的正六面体。靶板尺寸为长度50 mm、宽度50 mm和厚度3 mm,在长度和宽度方向采用0.5~3 mm的变步长网格,在厚度方向单元大小为0.5 mm。PELE和靶板均采用Lagrange网格,外壳、内芯和靶板间均采用面面侵蚀接触算法。

1.2 材料模型及参数

PELE的外壳材料为钨合金(D180K),内芯材料分别选用铝(A-G3)和聚乙烯(PE),而靶板材料则分别选用铝(A-U4G)和钢(XC48),不同材料的性能参数数值如表1~表3所示。

表1 外壳材料性能参数

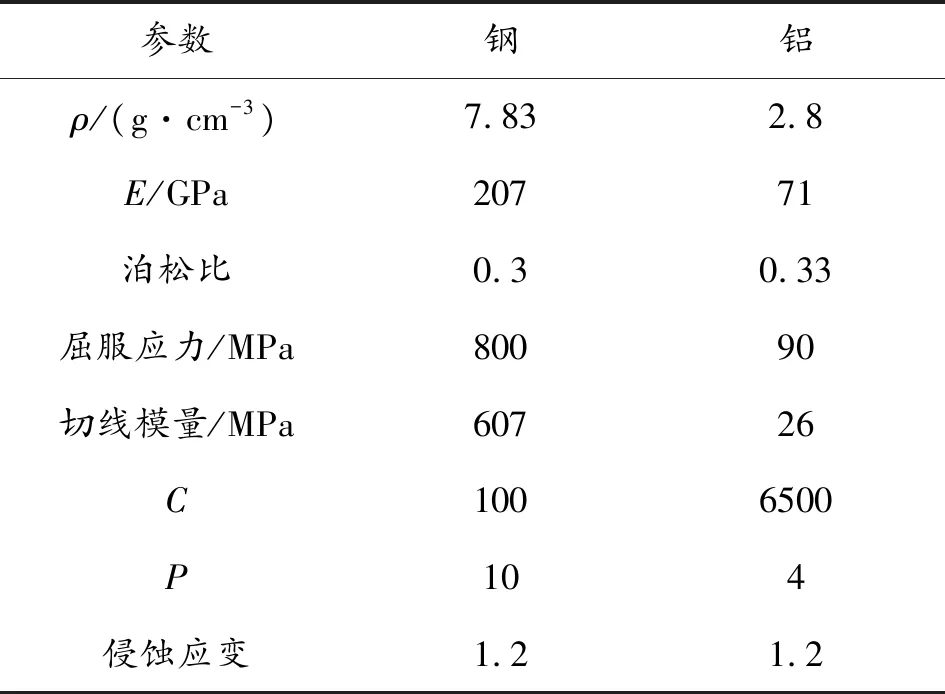

表2 内芯材料性能参数

表3 靶板材料性能参数

在计算中发现,Johnson-Cook材料模型在定义失效应变外,仍需要采用关键字*mat_add_erosion设置侵蚀应变,否则会导致壳体网格出现畸变而计算终止[9]。考虑到材料钨为脆性材料,因此将其侵蚀应变设为0.5,同时其他参数如表1~表3所示[10]。

2 内芯与靶板材料对PELE横向效应的影响

对速度范围900~2 500 m/s内的铝内芯和聚乙烯内芯PELE进行3 mm铝靶板、8 mm铝靶板和3 mm钢靶板侵彻数值模拟,计算破片径向速度从而分析内芯和靶板材料对PELE横向效应的影响。为了监测PELE外壳在不同轴向位置处的破片径向速度,同时避免外壳外表面的自由边界条件对结果产生干扰,选取自弹体前端至尾部每隔2.5 mm,且位于外壳厚度中间位置的一系列网格单元为瞬时径向速度监测点。

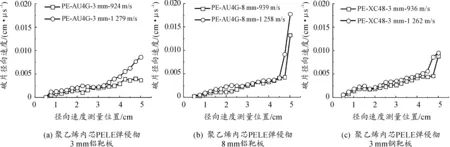

铝内芯PELE以不同速度侵彻铝靶板和钢靶板时,破片径向速度随轴向监测点的分布曲线如图3所示。

由图3可知,对于同一靶板,相同侵彻速度下,随着距前端距离的增大破片径向速度减小;改变侵彻速度后,破片径向速度随着侵彻速度的增大而增大。对于相同材料不同厚度的靶板,破片径向速度随着靶板厚度的增大而增大;对于同厚度不同材料的靶板,增大破片径向速度随着靶板波阻抗的增大而增大。此外,由图3(c)可知,铝内芯PELE侵彻钢靶板后的轴向监测点-破片径向速度曲线十分光顺,而3(a)和3(b)对应铝靶板时则出现了转折点。根据对侵彻特征进行分析,该转折点为弹体外壳破碎的终止点,随着侵彻速度的增大,该点距前端距离也增大;同时靶板厚度越大,该点距前端距离则越小。

聚乙烯内芯PELE以不同速度侵彻铝靶板和钢靶板后,破片径向速度随轴向监测点的分布曲线如图4。考虑到聚乙烯材料的特性,弹体的侵彻速度只考虑1 300 m/s以内的低速。

由图4可知,与铝内芯PELE相比,侵彻速度、靶板厚度和材料对聚乙烯PELE侵彻靶板后破片径向速度的影响趋势相同,但相同侵彻速度下的破片径向速度却减小很多。

图3 铝内芯PELE破片径向速度曲线

图4 聚乙烯内芯PELE破片径向速度

3 弹体结构对PELE侵彻能力及横向效应的影响

3.1 封堵位置的影响

为研究封堵位置对PELE侵彻能力及横向效应的影响,选取铝内芯PELE,封堵厚度5 mm,侵彻速度1 000 m/s,以及3 mm铝靶板。封堵位置距前端的距离为5~45 mm,间隔步长5 mm,其中封堵位置距前端25 mm时的模型如图5所示。

图5 封堵位置距前端30 mm时PELE模型

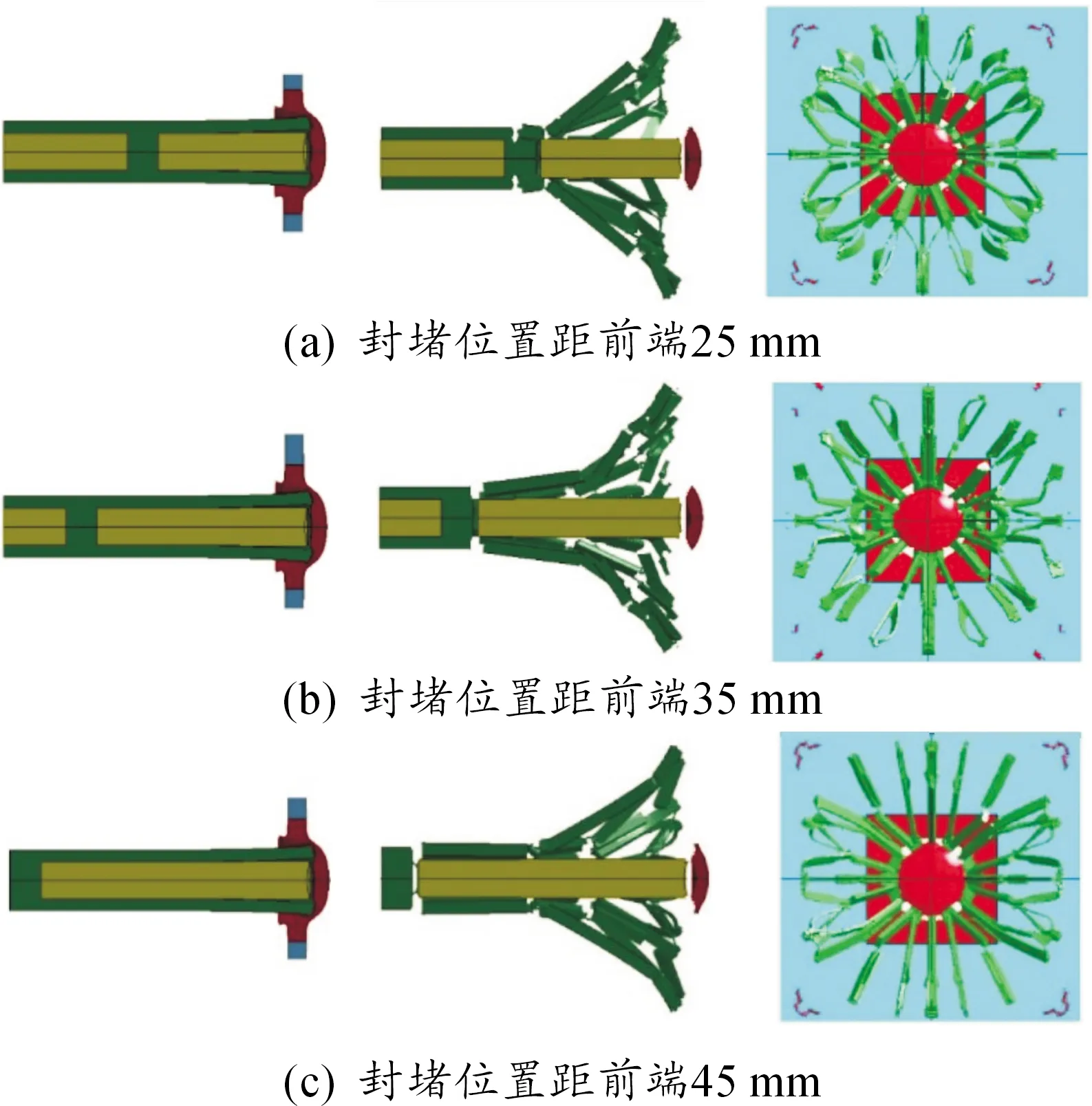

封堵位置距前端25 mm、35 mm和45 mm时,PELE侵彻靶板过程中5 μs和120 μs对应的数值模拟结果如图6所示。

图6 不同封堵位置对应的模拟结果示意图

通过图6对比可知,在5 μs时,封堵位置距离前端越近,外壳的径向膨胀越明显,而在120 μs时,封堵位置距前端越远,破片扩散的直径越小,破碎长度越大,破片的数量也越多。但当封堵位置距前端超过35 mm时,破碎长度则逐渐减小,分析表明主要是由于封堵对内芯压力的影响导致。

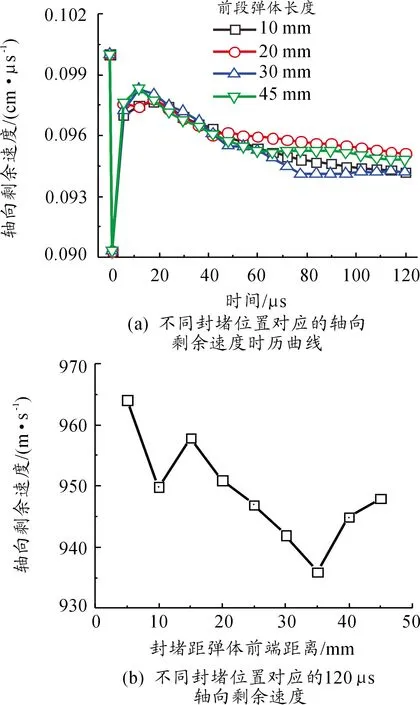

封堵位置距前端10、20、30和45 mm时,PELE侵彻靶板后前端轴向速度时历曲线如图7(a),不同封堵位置时120 μs对应的前端轴向剩余速度如图7(b)。

图7 封堵位置对PELE轴向剩余速度的影响曲线

由图7(a)可知,在靶板的撞击及靶板剪力和塞块惯性力的作用下,前端轴向速度呈现急剧下降,后迅速上升,随后逐渐下降的趋势。由图7(b)可知,封堵位置距前端越近,轴向剩余速度则越小,并在35 mm时达到最低点,随后又呈现上升趋势,与图6结果一致。

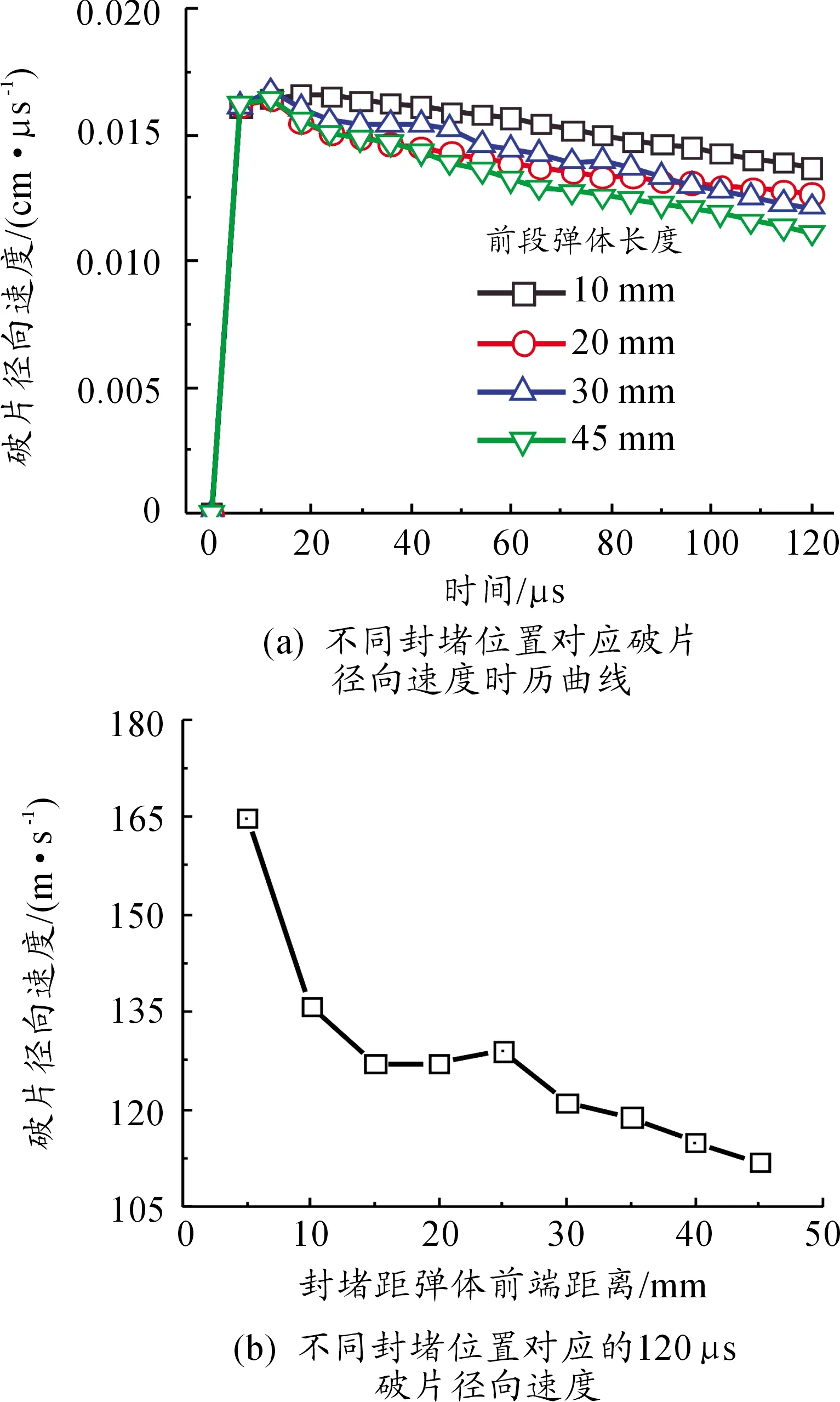

封堵位置距前端10、20、30和45 mm时,PELE侵彻靶板后破片径向速度时历曲线如图8(a),不同封堵位置时120 μs对应的前端径向剩余速度如图8(b)。

图8 封堵位置对PELE破片径向速度的影响曲线

由图8可知,随着封堵位置距前端距离的增大破片径向速度逐渐减小。这主要是由于随着封堵位置的向后移动,内芯长度增大从而导致封堵对其后段压力的增强效果对前段的作用不断减小。

3.2 内外径比的影响

为研究内外径比对PELE侵彻及横向效应的影响,在数值仿真中将PELE模型分为前后两段,其中前段长度25 mm,用于改变内外径比,后段长度22 mm,用于保证弹体的总质量不变,以及封堵厚度3 mm,如图9所示。PELE总长度 50 mm,外径10 mm,在分析过程中保持总质量46.34 g和速度1 000 m/s不变。

图9 内外径比为变量的PELE模型

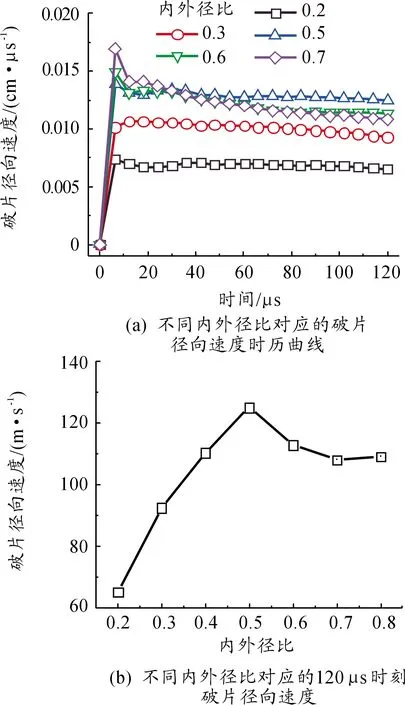

不同内外径比时PELE侵彻靶板后的轴向剩余速度和破片径向速度时历曲线如图10、图11。

图10 内外径比对PELE轴向剩余速度的影响曲线

图11 内外径比对PELE破片径向速度的影响曲线

由图10可知,随着内外径比的增大,PELE的轴向剩余速度不断减小。而当内外径比超过0.6后,轴向剩余速度加速减小,表明此时PELE的侵彻能力同样降低。

由图11可知,当内外径比小于0.5时,PELE的破片径向速度与内外径比基本成线性正相关趋势,而当内外径比超过0.5时则趋势相反。

3.3 弹体长度的影响

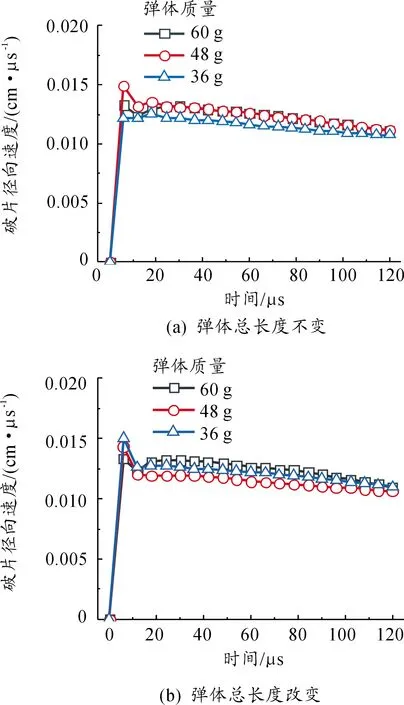

为分析弹体质量对PELE侵彻能力和横向效应的影响,在总长度50 mm、外径10 mm、内芯外径6 mm、内芯长度25 mm和总质量60 g PELE的基础上,通过两种方法改变弹体质量,一是改变封堵后段的内孔外径,二是改变外壳底部的封堵厚度,但会导致总长度发生改变。基于两种方法,每次都减重6 g。

两种情况下PELE侵彻靶板后的破片径向速度时历曲线如图12。由图12可知,通过两种方式改变弹体质量都对破片径向速度影响很小。

图12 弹体总长度对破片径向速度的影响曲线

弹体总长度不变时,不同质量的PELE侵彻靶板后的轴向剩余速度时历曲线如图13(a)所示。PELE保持总长度不变,从PELE尾部至前端每隔2.5 mm取一测点,用于观测弹体轴向速度的分布,如图13(b)所示。

由图13(a)可知,不同质量PELE的轴向剩余速度略有差异。这主要是因为PELE侵彻靶板后,弹体在径向和轴向发生破碎而产生破片,由于受到弹体中各类卸载波的影响而导致破片的轴向速度存在差异。由图13(b)可知,在120 μs时,PELE轴向剩余速度最小,随着向尾部移动,轴向速度逐渐增大,至外壳破裂终止位置处发生转折而减小,直至整个外壳未发生破裂处时轴向速度基本保持不变,且不同弹体质量对应的轴向剩余速度也基本相同。

图13 弹体质量对破片径向速度的影响曲线

4 结论

1) 内芯材料对于弹体外壳的径向速度影响较大,内芯材料的波阻抗越大,外壳破片的径向飞散速度梯度就越大。

2) 封堵位置越靠前,弹体侵彻靶板后的剩余速度就越高。

3) 考虑到外壳破片的空间分布和数量,弹体内外径比为0.4~0.6较好。

4) 当弹体口径和外壳厚度一致,弹体质量和长度对PELE的轴向和径向速度影响都很小。