钛合金零件钻削过程仿真与试验研究

2020-07-06谈志晶

谈志晶 林 森

(上海飞机设计研究院,上海 201210)

0 引言

由于钛合金材料的比强度高、耐腐蚀能力强、热强度大,因此被广泛地应用于航空工业等民用领域。钻削是航空工业加工中应用广泛的加工过程之一,其导热系数低、比强度高、加工温度高[1]。

对于仿真模型的成形,Galloway创立了锥模法[2],康德纯等提出了麻花钻的数学模型[3]。Sakurai等对钛合金的钻削加工做了研究[4]。Cantero等对干式钻削钛合金做了研究[5]。美国密歇根大学的Matthew Bono和Jun Ni用铂丝埋入工件的方法,测量钻头主切削刃温度,并用ABAQUS软件对工件热流分布做了研究[6]。浙江大学的黄志刚等用ABAQUS软件建立了金属切削加工的热力耦合模型[7]。

本文拟建立热应力耦合有限元模型来预测钛合金在不同加工速度下的钻削力和钻削温度,并使用标准麻花钻[8]进行钻削试验来验证模型的准确性。

1 有限元模型

1.1 网格划分-钻头与试件

使用作图软件绘制钻头与试件模型,并保存为STL格式,将其导入仿真软件Deform 3D[9]。假设钻头为刚体,即加工过程中不产生变形。采用四面体单元网格模拟钻头模型,网格数量约为16 000个,由于钻头主切刃对仿真结果的精度影响较大,为得到较为精准的仿真结果,对该界面处的网格进行加密,如图1所示。

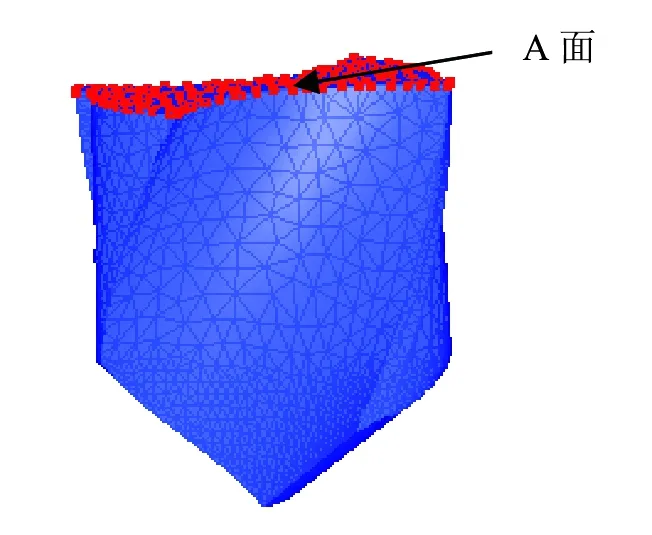

由于试件表面为加工面,直接影响仿真结果,因此其网格划分相对复杂。由于试件加工过程中会变形,假设试件为塑性体。网格单元上的温度、应力以及应变在试件加工垂直面上的变化梯度较大。为了能较为精准地模拟变化梯度,需要更多的网格捕捉变化梯度,因此相较于钻头的网格,试件使用了60 000个网格,如图2所示。

图1 钻头的网格划分

图2 试件的网格划分

1.2 材料本构模型

在Deform 3D系统定义材料。工件选钛合金材料,其材料本构模型如下:

(1)

图3 钛合金的流动应力曲线

1.3 边界条件设定

工件固定,钻头相对工件做旋转运动。根据实际钻削参数,输入进给速率和转速。

边界条件分为几何边界条件和热边界条件。钻头和工件接触属于几何边界条件,采用剪切摩擦,取摩擦系数为0.67。工件B面固定x、y和z方向。钻头的热边界为A面,工件的热边界为B面。

在仿真控制对话框中设置分析类型、分析步和迭代算法等参数。本文进行变形和热传导分析。分析步根据工件最小网格和钻削深度来定义,一般每一分析步位移应为工件最小网格的1/3。分析热力耦合用Sparse算法和Newton-Raphson迭带法,计算精度较高。

1.4 切屑分离准则

零件切屑过程中的分离标准主要有两种:几何准则和物理准则。几何准则主要通过变形体的几何尺寸的变化来判断分离与否;而物理准则主要是基于制定的一些物理量的值是否达到了临界值而建立的,主要有基于等效塑性应变准则、基于应变能量密度准则、断裂应力准则等[10]。钛合金在钻削过程中,钻头将试件材料剪切分离,因此,在使用Deform 3D仿真过程中,采用了Normalized Cockcroft & Latham分离准则[11],如式(2)所示。当超过临界破坏值Ci时,则认为材料从本体中分离出来。

(2)

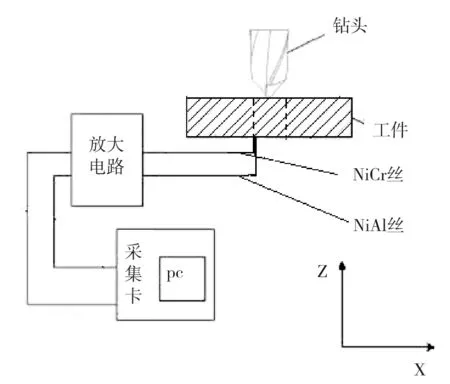

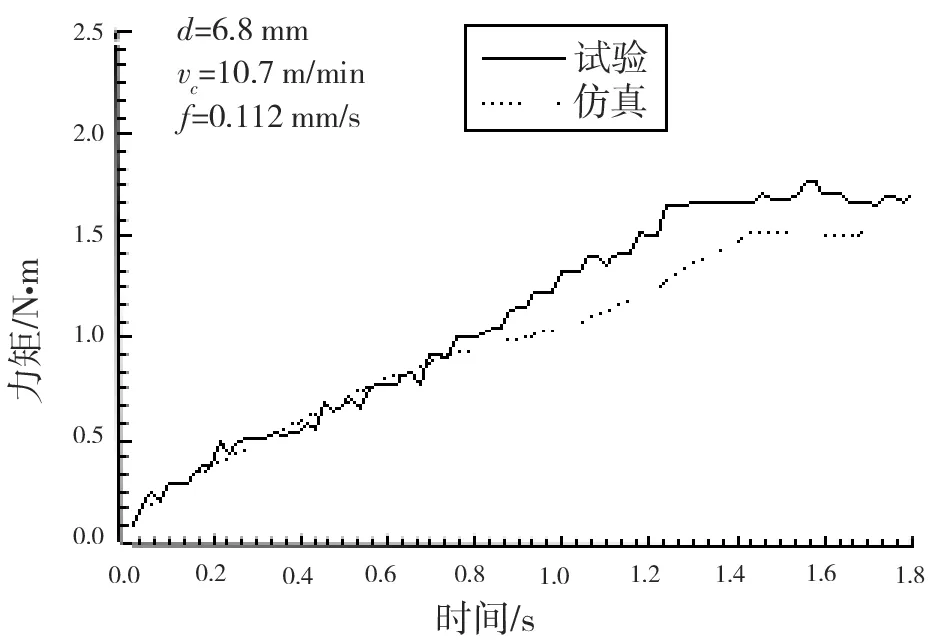

2 钻削试验

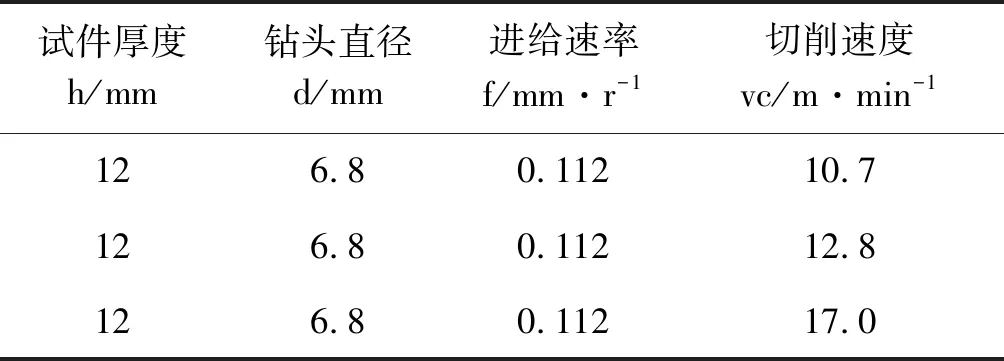

本试验在Z5125A立式钻床上进行,刀具为标准高速钢麻花钻,试件材料为钛合金,钻削参数见表1。加工过程中的温度通过图4的电路进行采集。电路由标准热电偶、电路放大器和数据采集卡三部分组成,其中热电偶采用电焊的方式焊接在试件底部。

表1 钻削试验参数表

图5为试验采集的数据图,试验参数如下:钻头直径6.8 mm,钻头进给速率0.112 mm/r,钻头切削速度10.7 m/min。

图4 温度测量原理图

图5 试验采集数据

3 结果分析与讨论

3.1 钻削力

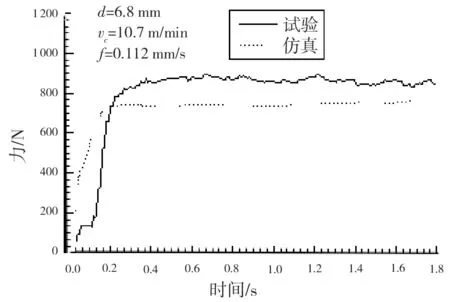

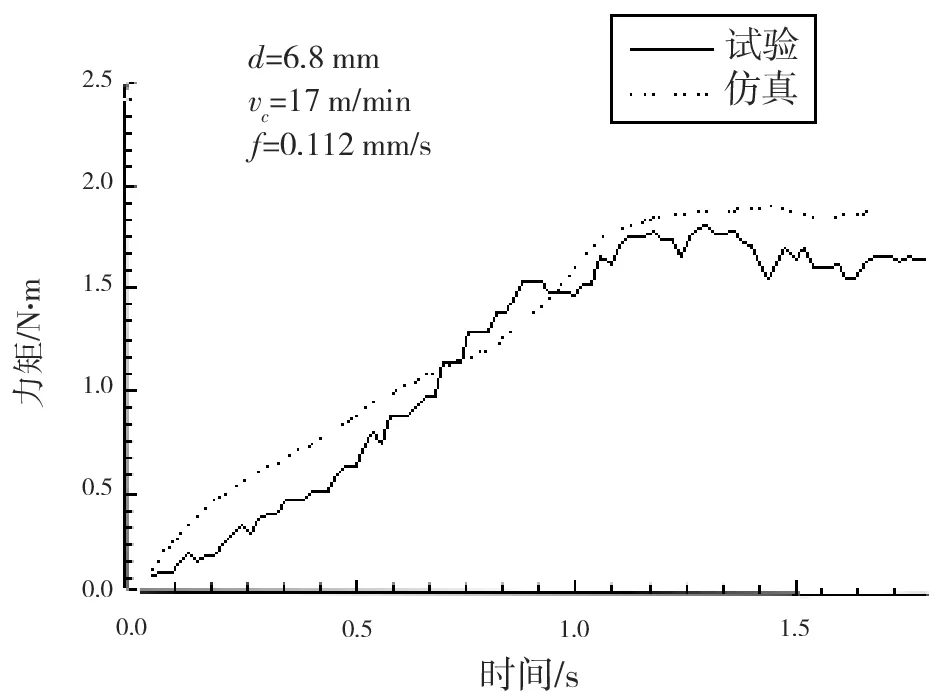

图6和图7分别给出了10.7 m/min和17.0 m/min速度下的钻削力仿真与试验结果。

仿真与试验的扭矩误差分别为-8.3%和10.9%;轴向力误差分别为-12.15%和-12.77%;仿真是建立在理论模型的基础上的,它的精度取决于仿真参数和材料参数的准确性。仿真结果和试验结果较为吻合,在可接受误差范围内,故钻削仿真是有研究意义的。

a)扭矩

b)轴向力图6 10.7 m/min时的钻削力

a)扭矩

b)轴向力图7 17.0 m/min时的钻削力

3.2 钻削温度

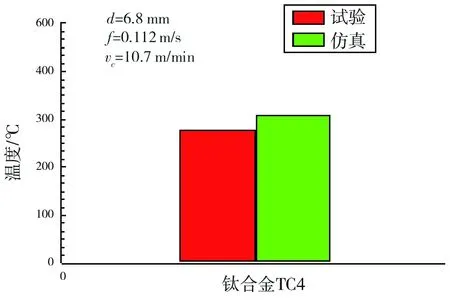

图8给出了10.7 m/min和17.0 m/min速度下的钻削温度。钻削温度仿真的误差分别为9.87%和14.7%。

钛合金钻削温度随进给量的增大而升高。其产生的原因是进给量越大,单位时间的切除量越大,生成的热量越多,故综合看钻削温度随进给量的增大而升高。

a)10.7 m/min

b)12.8 m/min

c)17.0 m/min图8 钻削温度

4 结论

1)建立了热应力耦合有限元模型来预测钛合金钻削力和钻削温度。扭矩,轴向力以及温度的钻削过程曲线与仿真钻削过程曲线较为吻合,误差在可接受范围内,可用于预测钛合金钻削各种参数对钻削过程的影响。

2) 仿真研究可以弥补试验存在的一些不足,用于评估制造过程参数对滑轨制造精度的影响。