民用飞机机身段适坠性数值仿真分析

2020-07-06陈彦达范振民

陈彦达 范振民 李 军

(1. 东航技术应用研发中心,上海 201707; 2. 上海飞机设计研究院,上海 201210)

0 引言

耐撞性是指飞机结构及其内部系统在发生碰撞时保护乘客免受伤害的能力。大多数可生还的空难事故发生在起飞或进近着陆过程中,分别占飞行事故的13%和48%[1]。虽然已经做了很多研究来预防民航飞机的碰撞事故,但事故发生的风险并非为零。碰撞事故中乘客的生还能力受到越来越多的关注,FAR25、JAR25和CCAR25等航空安全法规变得越来越严格,以提高乘客的生还率。因此,耐撞性已成为民用飞机结构设计中最重要、最具挑战性的问题之一。

飞机乘客在坠落碰撞中的生还能力很大程度上取决于飞机结构吸收的能量,应尽可能地将传递到客舱区域的加速度脉冲和变形最小化。研究人员们[2-5]已多次证明,通过最大化飞机结构的能量吸收,同时保持足够的乘客逃生空间,可以提高乘客的生还率。为了满足上述目标,飞机的部分部件必须设计成能够吸收高能量,以防止在碰撞过程中结构发生严重破坏。理想情况下,设计应包含一些可压碎部件,以将传递给乘客的冲击载荷限制在一定水平内。

吸能部件的布局和吸能机理与飞机类型有关,因此,提出了不同的耐撞性设计原则。对于直升机或轻型固定翼飞机,能量吸收座椅[6-8]、起落架[9-11]和底部结构[12-13]被认为是主要的设计对象。对于中型或大型运输机,其机身底部结构有足够的空间,为在冲击过程中耗散动能提供了可挤压空间,因此,机身底部结构的耐撞性是研究的主要方面。

研究人员对直升机和运输机的底部地板结构进行了研究,提出了几种提高结构耐撞性的设计和飞机耐撞性原则。Jackson和Fasanella[14]为提高飞机耐撞性开发了复合机身概念,并以复合夹层和易碎泡沫块等高效吸能部件作为底部结构来吸收碰撞产生的能量。Meng[15]等人将六边形蜂窝能量吸收装置应用于机身底部结构的模型中,为了更好地利用聚合物泡沫,底部结构采用封闭单元块,可以提高能量吸收率,并减小加速度峰值。聚合物泡沫是一种优良的轻质吸能材料,因为它能在几乎恒定的负载下承受巨大的塑性变形,近年来,泡沫塑料在飞机底部结构中的应用为提高飞机的耐撞性方面提供了巨大的潜力。

在通常情况下,客舱地板支撑作为支撑结构连接客舱地板和机身隔框,在碰撞事件中其作为吸能部件来耗散冲击能量,为了充分利用支撑的能量吸收能力,可以采用一些创新结构,如Heimbs等[16]为商用飞机开发了一种垂直支撑,这种支撑在碰撞过程中变形,从而吸收能量。Yiru等[17-18]研究了采用不同的支撑结构和角度来提高民用飞机的耐撞性能。Adams[19]和Tay[20]研究了货舱门和辅助油箱对机身结构耐撞性的影响,经过模拟,油箱底部多处发生破坏,导致燃料泄漏,油箱的强度和刚性限制了机身结构在冲击过程中吸收能量的固有能力。Zhe Feng[21]等通过研究也同样发现了由于油箱和货舱门的存在会对传递到客舱的加速度产生不利影响。

1 机身垂直坠落的冲击动力学

耐撞性是民航飞机结构设计的重要指标,通过长期的研究,对于机身部分设计要求如下:

1)机身结构的连接部件具有足够的强度,防止客舱座椅与客舱地板分离或客舱内其他部件脱落导致乘客受伤;

2)在坠落碰撞过程中需保持机身结构的完整性,不能发生大变形而影响乘客生还空间及妨碍乘客在事故发生后逃生;

3)机身下方腹部尽可能光滑,确保在起落架发生破坏后仍可在地面滑行。

因此,飞机机身客舱结构必须设计得相当牢固,固有良好的耐坠毁性能,一旦飞机发生坠毁时,不会因客舱部分出现坍塌而使乘客受伤或失去逃生空间。

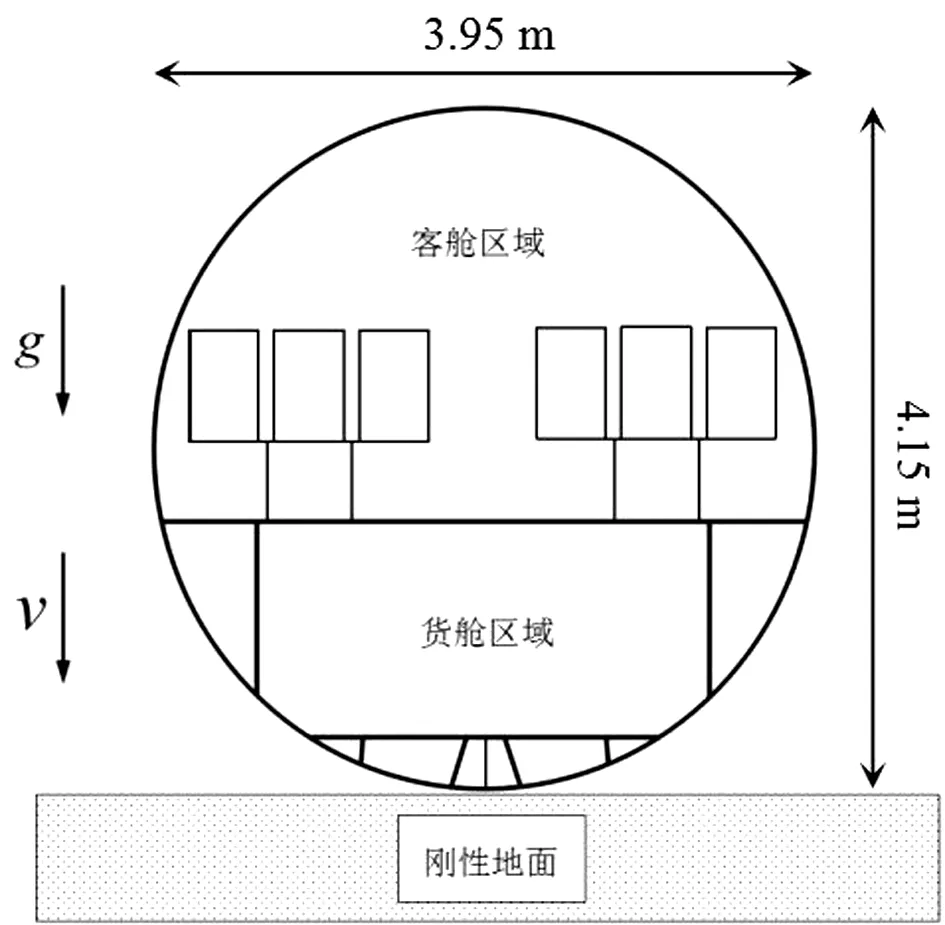

坠机事故可以描述为机身部分在不考虑空气动力学影响的情况下,在重力加速度下以给定的速度与刚性地面相撞,如图1所示。当碰撞发生时,假设撞击面为刚体,且不吸收能量[22]。因此,碰撞能量被机身结构和摩擦所吸收,碰撞能量又称总能量,定义为初始动能和势能之和,这是由机身结构损坏失效引起的。

图1 机身截面碰撞模型

(1)

(2)

式(1)和(2)中,m是机身结构的重量,v是初始冲击速度,g是重力加速度,h是机身结构质心至刚性碰撞地面的高度,k表示结构破坏区域刚度,x表示破坏位移,f和s分别表示机身发生碰撞时的摩擦力和相对路程。

在整个冲击过程中,上述能量必须满足式(3)所给出的能量守恒原理:

(3)

2 机身有限元模型

本文建立的机身有限元模型如图2和图3所示,整个机身结构包括隔框、蒙皮、纵梁、地板和货舱门等。模型总重量为3 526 kg,机身部分被配置为模拟在最大起飞重量条件下的负载密度。

图2 机身结构有限元模型

图3 机身货舱部位结构有限元模型

2.1 单元类型

整个有限元模型主要用壳单元建模,网格大小为15 mm左右,包含294 560个节点和282 269个单元,为了简化模型,将30位乘客和座椅以质点的形式与座椅调节导轨相连接。为了提高求解效率,壳单元类型采用缩减积分单元S4R计算单元刚度,在进行该类碰撞分析仿真计算时,为了防止单元受力产生应变后没有应变能,通过引入沙漏变形方向上的阻尼约束力来控制沙漏变形。由于引入了沙漏控制,同时就会产生沙漏能量损失,对于系统的能量平衡会产生影响,为了准确地捕获塑性变形,采用多点积分的单元来解决。

由于本文重点关注机身结构在碰撞后的整体变形破坏,不过分关注局部变形,为了便于计算,对真实模型中的铆钉连接进行了简化,直接采用共享节点及在不同部件公用截面处用TIE连接代替。

2.2 载荷和边界条件

整个机身有限元模型中的所有节点(除了冲击地面单元节点外)均被赋予9.14 m/s的初始垂直跌落速度以及9.81 m/s的恒定重力加速度来模拟自由落体,对冲击地面单元节点施加平移和旋转方向的6个自由度全约束。本文所采用的的垂直速度变化与美国联邦法规汇编(CFR)第14篇25部中的25.562(b)相一致,在该撞击速度下,飞机会发生严重变形,但是乘客仍能保证一定的生存率。

根据实际情况确定了有限元模型中的接触对设置,在本例计算中,建立了机身表面蒙皮和冲击地面之间的接触,摩擦系数为0.2;此外还在客舱底板以下结构中建立了一个自接触,如货舱底板、货舱底板梁、腹板等,摩擦系数也为0.2。

2.3 质点位置

为了简化整个有限元模型,对客舱中的乘客和座椅采用集中质点的方式来代替,质点均匀分布在客舱地板轨道上方。为了和实际负载相一致,每个质点赋予75 kg的重量,并且使用rbe3单元连接质点与地板轨道。

3 损伤累积与失效

金属断裂失效会导致载荷传递路径在碰撞过程中发生变化,机身结构由于发生断裂坍塌变形也会对屈曲的模式产生影响,因此对材料的失效模拟十分重要。

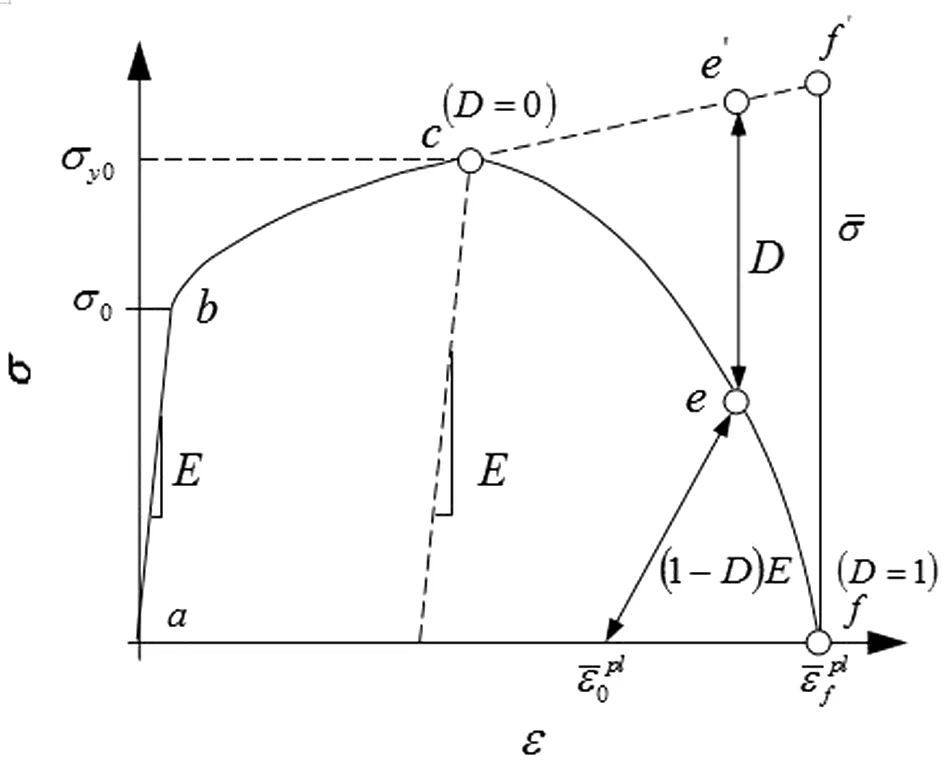

3.1 塑性准则

结构中的损伤是由于在外界载荷作用下,内部微裂纹或微孔洞经过成核、长大和聚合等演变过程造成的材料性能退化引起的,金属结构韧性断裂是损伤累积的结果。图4展示了材料不同阶段的应力—应变关系[23]:在初始阶段,a点到b点的应力—应变呈线弹性关系,b点到c点期间材料出现塑形变形然后进入强化阶段。当到达c点时,材料开始出现损伤,然后随着损伤的累积,材料的性能会出现明显的退化,并且承载能力也会出现大幅下降。f点表示此时的损伤D = 1,材料刚度变为0,即完全失去了承载能力,图中的虚线表示不考虑损伤演化时的应力-应变关系。

图4 考虑损伤累积单轴应力—应变关系[23]

在ABAQUS中,材料失效机制的定义由四个部分组成:材料无损伤阶段的定义(a-b-c-f′)、损伤开始出现(c)、损伤发展演变规律(c-f)、以及单元的选择性删除,一旦材料刚度完全减退(f),就可以从计算中移除该单元。

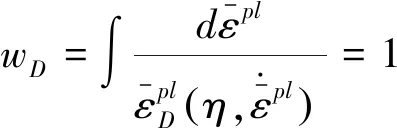

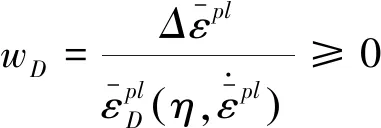

ABAQUS/Explicit拥有建立塑性金属材料的损伤累积与失效模型的功能,对现有塑性断裂准则进行分析,发现应力三轴度和塑性变形中等效塑性应变率对材料的损伤断裂起着重要作用,所以在本例使用塑性准则定义材料的损伤失效。模型中假定损伤开始时的等效塑性应变是关于应力三轴度和应变率的函数,即:

(4)

(5)

式中,wD表示随着塑性变形增加而单调递增的状态分量,对于计算过程中的每次递增,增加量ΔwD可以按式(6)进行计算:

(6)

3.2 损伤演化规律

在连续介质力学中,通常根据应力—应变关系来建立材料的本构关系,对于各向同性的弹塑性材料,损伤会以应变软化和塑性减弱两种形式表现出来,当材料表现出导致应变局部化的应变软化行为时,能量的耗散程度会具有网格依赖性。因此在损伤开始之后,通常使用不依赖于网格的方法:塑性位移或者物理能量耗散来驱动损伤演化。

在这里使用基于线性形式的能量耗散理论进行损伤演化。首先定义单位面积内的断裂能量Gf,然后一旦达到损伤产生的初始标准,随着金属材料继续承受载荷,损伤会以线性方式逐步演化:

(7)

(8)

式中,σy0表示达到失效准则时的屈服应力值,确保了只有在损伤开始后材料为完全塑性应变时,在损伤演化过程中耗散的能量等于Gf。

由上式可知,随着等效塑性应变的增加,材料的损伤也逐渐增大。当D = 1时,材料失去了承载能力,性能会产生退化,其弹性模量发生改变为:

(9)

3.3 机身材料属性

机身中的钣金零件如蒙皮、地板等被赋予铝2024-T3的材料性能;锻造的金属部件如货舱门、纵梁和座椅轨道等被赋予铝7075-T6的材料性能,各材料性能见表1[24]所示。采用刚性材料对冲击地面进行建模,并赋予其钢的材料性能。

4 计算结果与讨论

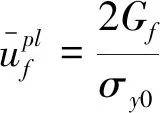

机身结构整个碰撞变形破坏过程如图5所示,在计算时定义了0.00 s~0.10 s的碰撞历程,每个结果间隔为0.02 s。计算结果显示,机身的底层地板结构遭受严重冲击,导致隔框的塑性变形直至断裂。最大的塑性变形出现在隔框下部与冲击地面接触处及隔框和地板支撑的交界处附近。

4.1 结构变形与失效

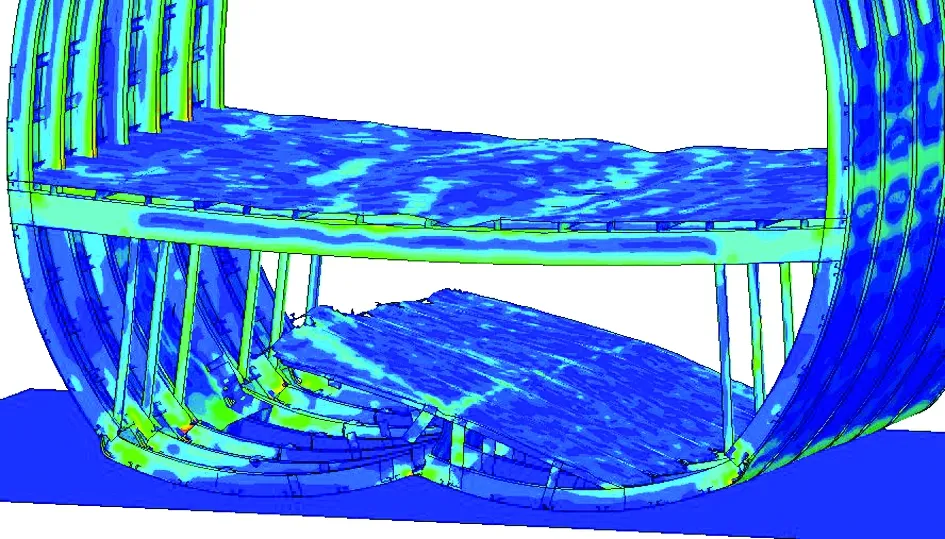

机身部分的破坏主要有机身隔框的严重屈服和断裂,蒙皮底部往上皱起和底部两侧的塑性铰,局部变形图放大后如图6所示。

首先,强大的冲击力致使机身底部结构发生破坏,由于结构的不对称性,右侧地板梁和支撑发生断裂。随着机身结构的进一步下坠与挤压,在吸收了大量碰撞能量之后,隔框与客舱地板支撑连接处由于断裂而出现结构刚度不连续,导致应力集中,出现了两个塑性铰。客舱地板发生局部塑性变形,这可能会导致座椅出现故障影响逃生。由于货舱结构发生剧烈变形和失效,吸收了大量的碰撞能量,减轻了冲击载荷,同时也起到了缓冲的作用,因此客舱地板没有出现破坏和断裂,保证了客舱结构的完整性,同时也保证了乘客的逃生空间。

表1 机身结构材料属性

(a)T=0.00 s (b)T=0.02 s (c)T=0.04 s (d)T=0.06 s (e)T=0.08 s (f)T=0.10 s

图5碰撞过程中机身结构破坏图解

图6 机身客舱地板下部结构破坏图

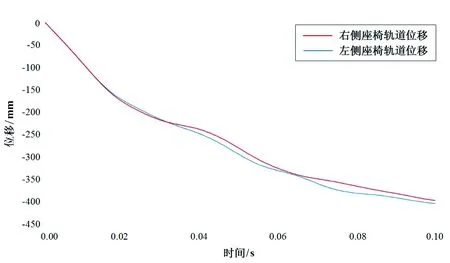

图7为内侧座椅轨道中心节点位置的位移曲线图,在整个碰撞过程中,右侧节点的最大位移是396.72 mm,左侧为403.94 mm。在碰撞进行到12.40 ms之前,左边位移大于右侧,随后右侧位移开始大于左侧,在到达31.40 ms时,左侧位移又大于右侧并一直持续到计算结束。

图7 座椅轨道位移历程图

图8 座椅轨道速度历程图

图8显示了在内侧座椅轨道中心节点位置的速度响应历程。右侧最大速度为10 406.10 mm/s,左侧最大值为10 312.20 mm/s,均略大于初始速度9 140 mm/s,这是由于在计算时机身结构和碰撞地面设置了一点间隙,在此期间未开始发生接触。由于机身结构的不对称设计,在开始阶段左右两侧的速度响应一直较为接近,直到250 ms左右时,两条曲线相互偏离,但是,到900 ms左右时,它们再次接近。

4.2 能量吸收

传递给乘客的载荷是由机身在撞击过程中的变形和耗散能量的方式决定的。机身结构在撞击后必须为乘客保证足够的生存空间,并能够在整个坠毁过程中将载荷降低到乘客的可承受范围,因此机身结构的吸能特性是本文研究的关键。

在碰撞事故中,碰撞能量由机身结构初始的动能和势能转化为内能和摩擦能,内能包括弹性变形能和塑性变形能,摩擦能是由机身各部件之间的自接触和机身与碰撞地面的接触引起的。根据能量守恒原理,除去热能和声能之外,本算例中总能量等于动能加上内能与摩擦能的总和,如图9所示。

图9 碰撞过程中能量变化图

在机身与刚性地面接触时,能量转换开始发生,由于通过不断的结构破坏和塑性变形来吸收能量,动能也在不断减小,最终接近于零。在碰撞过程进行到100 ms时,97.15%的冲击能被转化为内能和摩擦能。因此,所有主要的变形和能量耗散都在这一时刻完成。

与实际测试相比,除了节约成本,有限元撞击模拟的另一个显著优势是可以识别结构中单个部件的能量吸收,这使得设计师能够迅速关注主要吸能部件,并改善结构设计。

在跌落试验中,每个部件都能吸收一部分动能并将其转化为内能。通过分析单个结构部件耗散的动能的百分比,可以确定在碰撞过程中哪些部件在吸收能量方面发挥了最重要的作用,各部件能量吸收的时间历程曲线如图10所示。当时间为100 ms时,机身隔框、客舱地板梁和蒙皮所吸收的能量分别为7.63E7 mJ、1.62E7 mJ和1.60E7 mJ,各部位吸收能量所占的百分比分别为53.42%、11.34%和11.20%。上述结果表明,在这种情况下,框架是最重要的耗能部件。

图10 碰撞过程中主要部件能量耗散图

图11显示了座椅轨道中心位置的垂直加速度响应,对其展开研究至关重要,因为这些脉冲随后会被传递给座椅和乘客,直接影响到乘客的安全。

图11 座椅轨道加速度图

从加速度响应图可以看出左右两侧的加速度曲线变化趋势趋于一致,右侧极值为-9.79 g(表示方向向下,与坐标轴正向相反),左侧为-14.79 g。

右侧加速度变化主要表现为5个峰值,大小分别为6.21 g、-9.79 g、5.66 g、5.43 g及5.70 g,对应的时间分别为34.00 ms、38.80 ms、43.80 ms、51.40 ms及55.40 ms。而左侧呈现出6个极值,分别为6.18 g、-14.79 g、6.85 g、7.91 g、7.68 g及6.22 g,对应的时间为30.80 ms、40.40 ms、43.20 ms、49.40 ms、55.80 ms及67.60 ms。可以看出两侧在前5个峰值出现的时间间隔较小,呈一致性,由于右侧货舱门的存在,其材料质地较硬,在一定程度上通过变形缓冲了右侧座椅的加速度。

在加速度历程图中还发现在18.00 ms左右时出现了加速度峰值,这是由于在碰撞过程中,机身隔框和货舱底板梁等结构开始发生断裂,也正是在这时速度开始呈下降趋势。结合结构碰撞变形云图,在30.00 ms左右时机身框架由于损伤累积而出现断裂,造成加速度突然迅速增大,在进行到60.00 ms左右时,塑性铰形成,在此期间已耗散大量的冲击动能,随后加速度也变小,右侧第6个加速度峰值是由于机身结构的不对称性造成的。

4.3 总结

以9.14 m/s的碰撞速度对民用飞机机身段进行了跌落仿真,分析了结构的变形和典型位置的加速度,机身结构通过塑性变形吸收碰撞动能,发现了若干结构失效,客舱区域在撞击后仍能保持结构完整性。货舱门及其门框位于机身的右侧,起到了支撑作用,减少结构变形,并缓解了加速度的峰值。

5 结论

结构在碰撞条件下的数值模拟是结构动力学中最具挑战性的课题之一。所有的非线性(非常大的位移、物质规律、断裂等)都必须考虑在内,同时也要考虑所有可能的细节。本文建立了一种典型的窄体运输飞机的机身有限元模型,并对其耐撞性进行了仿真计算,分析了结构变形破坏,主要结论如下:

1)仿真结果表明,三维非线性有限元模型作为飞机耐撞性预测工具具有广阔的应用前景,在评估飞机耐撞性和乘客安全的分析等方面提供了经济可行性;

2)为了获得更高的精确度,后期应通过精细化有限元分析,包括紧固件结构失效来提高结果的可信度;

3)这些类型的模拟相对于实际测试的准确性和接近性可以为分析工具带来了光明的未来,这些分析工具在经济上可行,可评估飞机的耐撞性和乘客安全性。计算机仿真采用动态有限元建模作为可预测的工具,将飞机耐撞性分析控制在一定精度范围以内具有一定的潜力。