考虑实际流场的热冲压模具模温分析方法

2020-07-04刘迪辉杨三思高鹤萱张银海郭照宇

刘迪辉 杨三思 高鹤萱 张银海 郭照宇

通过Fluent流场分析计算出冷却水道管壁各节点处的对流传热系数,计算过程中考虑了水道结构所导致的流场分布差异对传热能力的影响;利用LS-DYNA完成板料成形及保压淬火过程的仿真模拟,获取板料上的温度数据;以A柱边梁为研究对象将仿真分析结果同热冲压生产线上的实际冷却效果进行对比. 结果表明,考虑流场影响的模温分析结果中高温区域的分布和实测一致,12个温度监测点处最大温度误差为3.6 ℃,平均温度误差为0.96 ℃,而采用平均传热系数的仿真中温度分布及最大温差点发生改变,监测点最大温度误差为9.1 ℃,平均温度误差为4.96 ℃. 仿真与试验对比表明:流速的改变对传热系数的影响显著,基于流场分析的模温分析方法考虑了热冲压模具冷却水道中流速差异性分布的影响,能够用于复杂零件及多腔模具的模温分析.

关键词:热冲压;流场;对流传热系数;冷却系统;温度场分布

Abstract:A mold temperature analysis method for the hot stamping dies of complex formed parts considering the influence of different flow field distribution is proposed. First, the convective heat transfer coefficients at each node of the cooling water pipe wall were calculated by Fluent flow field analysis, and the influence of the differences in the flow field distribution caused by the water channel structure on the heat transfer capacity was considered in this process. Then, the processes of sheet forming and holding and quenching were simulated by LS-DYNA to obtain the temperature data of the blank. Finally, the A-pillar side beam was used as the research object to compare the simulation analysis results with the actual cooling effect on the hot stamping production line. The results show that the distribution of high temperature areas in the analysis result of the mold temperature based on the flow field analysis is consistent with the actual measurement. The maximum error at the 12 temperature monitoring points is 3.6 ℃,and the average error is 0.96 ℃. However, the temperature distribution and the maximum temperature difference point change in the simulation using the average heat transfer coefficient. The maximum error of the monitoring point is 9.1 ℃,and the average error is 4.96 ℃.The comparison between the simulation and experiment shows that the change of the flow rate has a significant effect on the heat transfer coefficient, and the mold temperature analysis method based on flow field analysis takes into account the effect of the differential distribution of the flow rate in the cooling channel of the hot stamping mold,which can be used for the analysis of mold temperature of complex parts and multi-cavity molds.

大量使用熱成形件是实现车身轻量化设计的重要途径之一. 超高强度钢板具有较高的比强度,在增加车身强度的同时能有效减轻质量. 在热成形过程中板料加热到920~950 ℃时完全奥氏体化,具有良好的成形性,成形后在模具中保压淬火完成向马氏体组织的转变,强度大大提高. 由于热成形模具的水道结构复杂,零件局部可能由于水道设计不合理导致淬火冷却速率不够,不能形成马氏体,这会导致零件各个部位的材质不同. 冷却水道的设计是热成形模具开发中的关键技术,模温仿真分析方法可以用来评估冷却水道的冷却效果,优化水道设计.

近年来,研究者对热冲压成形件起皱、开裂及微观组织等成形质量进行了广泛的研究,研究表明,通过调整冷却水流速、模具导热参数,更改局部淬火速率等能够完成对成形件微观组织的控制,实现软硬分区或差异性强化[1-3]. 文献[4-6]通过仿真模拟的方法探究了水道结构对保压结束温度的影响,仿真结果表明,冷却水道的结构设计会影响流场分布从而影响传热. 文献[7-10]在研究冲压成形参数对温度分布、起皱、破裂及回弹等影响的过程中,对于冷却水道和模具的换流传热均采用常数值定义,处理方式趋于理想化,而在实际生产中热成形模具内部冷却水道结构复杂,局部流速存在差异,仿真时采用平均传热系数不再合适.

仿真分析能否获得和生产实际一致性较好的结果主要取决于仿真边界条件的设置,模具同冷却水之间的对流传热系数作为传热边界条件之一,它的设置至关重要. 本文首先将传热系数仿真值和理论计算结果进行对比,证明采用基于Fluent流场分析求解的传热系数来定义冷却水同模具的对流传热的可行性;其次将基于流场分析求解对流传热系数的模温分析结果同基于传热系数平均值的分析结果及热冲压实际生产线上的冷却效果进行对比验证,对比结果表明,采用考虑流场影响的模温分析方法能够提高仿真精度,对于指导模具冷却水道设计、缩短模具开发周期具有重大意义.

1 考虑实际流场的热成形模温分析方法

考虑实际流场影响的热成形模温分析方法关键在于通过流体仿真分析及数据处理获取如图1所示的A~D等节点处的对流传热系数,用于定义模温分析过程中模具同冷却水的对流传热.

分析流程如图2所示. 首先,采用Fluent软件对水道模型进行流场分析,在结果中输出水管壁上各节点处的对流传热系数;然后,通过二次开发软件进行数据处理,将计算的对流传热系数文件转换为LS-DYNA可识别的关键字数据格式文件,用于定义模具和冷却水在管壁处的对流传热;最后,在LS-DYNA中完成冲压成形和保压淬火的仿真计算,获得热冲压模具及板料的温度场数据.

上述分析方法发挥了Fluent软件在流体分析方面的优势,同时利用LS-DYNA软件在成形仿真和模温分析方面的长处.

2 对流传热系数理论与仿真对比

2.1 仿真分析

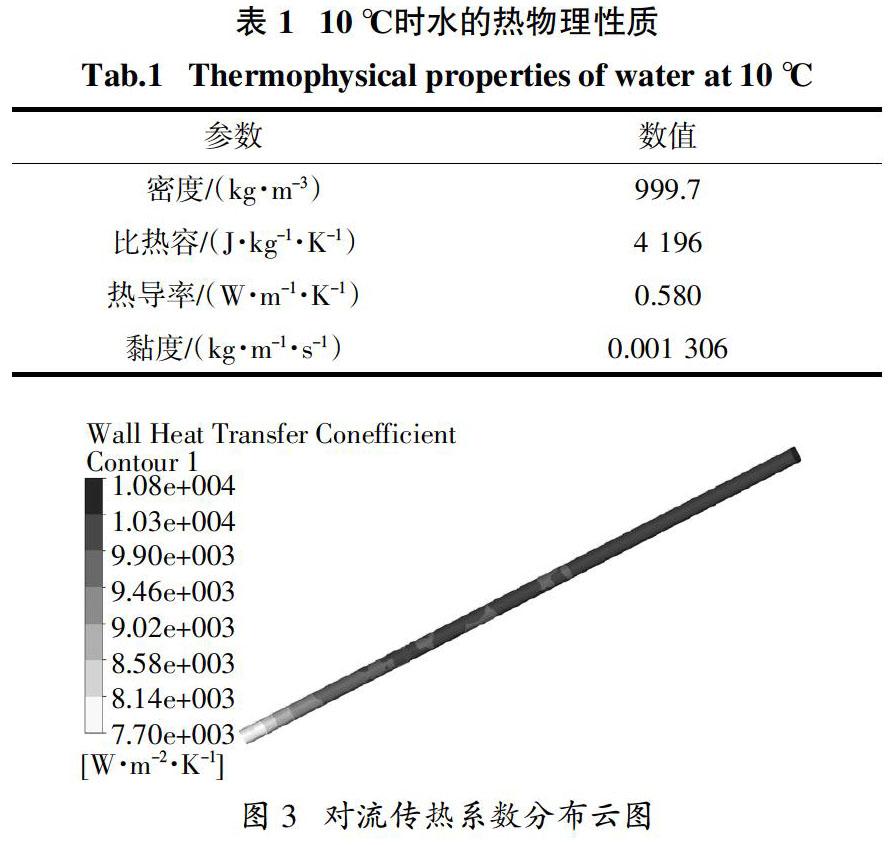

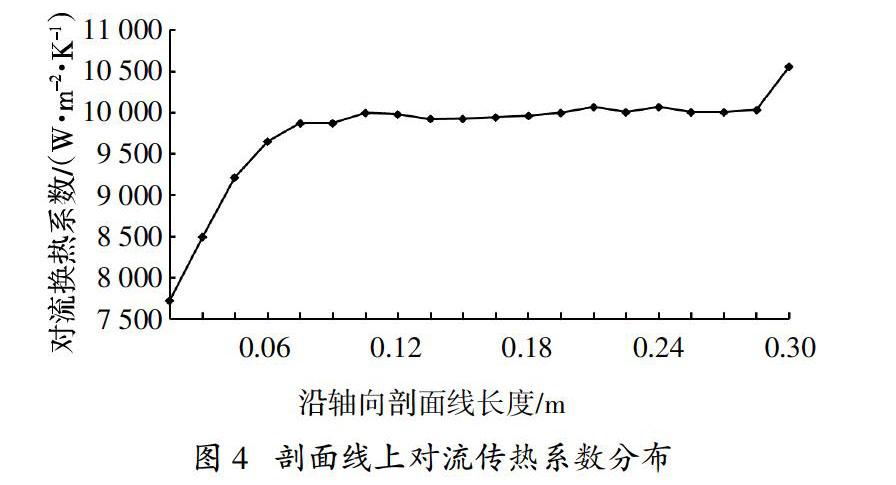

实际冲压过程中板料在模具中的保壓时间短,冷却系统出入口温差较低,一般为6~7 ℃,水的黏度、热导率等受温度影响的参数在低温差条件下随温度变化并不明显,文中主要考虑复杂水道结构所导致的流速差异对水道表面对流传热系数的影响. 基于Fluent求解的对流传热系数可通过对比简单水管模型表面传热系数的理论计算值进行准确性验证,水管模型长300 mm,直径8 mm,入口流速3 m/s,水温10 ℃,出口压力0 MPa(Fluent中压力值均为表压),10 ℃时水的相关参数见表1. 基于Fluent流速分析计算出的测试模型表面各处的对流传热系数分布云图如图3所示.

2.2 对流传热系数准确性验证

参考表1中数值,根据公式(2)(3)(4)计算努赛尔数,代入公式(1)计算对流传热系数. 对流传热系数理论计算结果为10 556.4 W/(m2·K),基于Fluent流场分析求得的水道壁面对流传热系数同理论计算值相近,误差为5.45%,说明将软件求解的对流传热系数用于模温分析可靠可信.

3 实际零件模温分析试验与仿真

3.1 热成形试验

热冲压流程如图5所示,首先根据目标零件形状对成形件进行板料线估计后经落料机完成落料. 由于未经处理的板料在加热过程中产生的氧化皮会影响成形性及淬火效果,所以对板料进行防氧化处理后,将板料推进加热炉加热300 s至930 ℃,保温4~6 min以保证板料能够均匀奥氏体化;经机械手完成板料进模过程,本例实际入模温度为687 ℃,在靠近板料过程中上模运动速度为600 mm/s,成形速度为120 mm/s;冷却水入口平均温度为8 ℃,出口平均温度为15 ℃,出入口压差为0.3 MPa;单腔理论冲压力150 T,模具初温20 ℃,板料厚度1.5 mm,保压时间8 s.

3.2 热成形仿真

3.2.1 有限元模型创建

目前冷却管道的开设方式主要分为:铸造式、镶拼式及钻孔式[12]. 铸造式可以实现模具随形冷却,但制造难度大、成本高;钻孔式加工难度低,但加工方式受限,只能直孔加工. 本文以某车A柱边梁模具为例,采用钻孔、镶拼相结合的方式进行冷却管道设计,可以在降低加工难度的同时,在一定程度上实现“随形”冷却. 仿真分析时水管和模面涉及流体计算及界面传热,故应采用较小的单元尺寸以提高求解精度,同时应适当增大侧壁和底面的单元尺寸以减少单元总数.单元类型均为三角形,综合考虑求解精度及计算效率,网格具体尺寸见表2.

流速及模温分析中所使用的四面体网格均基于封闭的壳网格区域自动生成,网格模型分别如图6和图7所示.

3.2.2 冷却系统流场分析

热冲压模具的散热主要依赖于模具内部的冷却系统:冷流体快速流经管道,高热板料传递到模具中的热量通过同冷流体的对流传热被带走. 如果热成形模具冷却系统设计不合理,连续冲压时模具体中将产生严重的热聚集,使得板料对应区域奥氏体向马氏体的转化受到影响,导致力学性能变差. 同时也更容易出现因冷却速率不一致而产生翘曲变形. 因此热成形模具冷却系统的设计至关重要,能否通过模温分析发现其设计缺陷以及验证冷却系统的设计能否满足冷却效率的要求主要取决于模具体同冷流体在壁面处对流传热系数的设置. 由于整个冷却系统内部的最高温差为7 ℃,随温度变化的水的热物性参数对传热系数的影响较小,为了进一步弱化水的参数变化的影响,本文在仿真分析过程中采用水在10 ℃时的参数进行流场分析,并计算对流传热系数.

基于Fluent流场分析求解的对流传热系数以表格文件导出用于模温分析,局部节点对流传热系数见表3,在相邻区域传热系数值比较接近,不同区域会因流速不同导致传热系数差值较大.

由表3可知,冷却水道表面对流传热系数分布存在差异,联立公式(1)~(4)得到对流传热系数h和相关物理参数之间的关系如表4所示.

由表4可知,当流体类型选定后,可改变的只有流速和管道直径,其中传热系数h正比于流速的0.8次方,因此流速的改变对传热系数的影响十分显著. 表3和表4综合表明,对热成形模具进行传热分析研究时,应考虑由管道结构导致的流速差异的影响.

3.2.3 模温分析

采用2种方法对热冲压模具进行模温分析:基于Fluent流速分析求解得到的对流传热系数直接用于模温分析;对基于Fluent求解得到的对流传热系数求平均值,再进行仿真分析. 两者区别在于,方法1中的流场分析过程考虑了水道结构的影响,对于复杂零件的热冲压模具或多腔模具而言模具内部管道之间的转接、变径及流量分配等都会对流场产生影响,导致流场分布存在差异性,突出表现在局部管道流速偏低,流速的变化将导致水管表面上对流传热系数表现出明显的差异,最终影响保压结束后板料上的温度分布. 图8为冷却水道上一节点处温度随时间变化曲线.

由图8可知,首次冲压时冷却水主要用于给冷模具降温,结束后节点温度维持在22 ℃左右,接近模具初温,表明首次冲压过程中,冷却水并未发挥太大的作用;第4次冲压后节点温度趋于接近,继续多次冲压后传热过程将趋于平衡,本文中选择10次冲压结束后的仿真值和实测值进行对比. 图9为保压结束后采用FLIR热像仪拍摄的A柱边梁大头背侧的温度分布,高温区域特征明显,呈W形分布. A柱边梁大头背侧温度分布图中呈W形分布的深色区域面积大且位于侧壁中间,便于热像仪测量,故在此区域选取监测点,温度监测点分布如图10所示.

用于模温分析的网格质量检查结果见表5,其中模具四面体网格单元6 168 248个,模具传热分析主要研究模具及板料上的温度分布,忽略模具自身在成形过程中的微形变,将上下模具定义为刚体. 设置求解时间步为5×10-5,容差为10-4,仿真中能量比率为1.004 5,误差为0.45%.

4 结果与讨论

采用2种模温分析方法得到的仿真结果如图11所示. 由图11可知,基于Fluent流场分析的仿真结果呈W形分布和实际冷却效果吻合较好. 在实际热冲压过程中导致板料温度偏高的因素主要包括:模具镶块拼接处的管道间隙、水管到形面的距离以及冷却水道结构所导致的局部流速偏低. 热冲压模具一般采用独立镶块加工再拼装的方式制造,在拼接处管距较大,冷却效果不佳;出于对模具强度考虑,凸凹模圆角处水管到模面的距离会适当增大,热阻增大,热量集聚在模具圆角处导致局部温度偏高;模具镶块独立加工,局部结构的不合理设计以及较多的转接接头会使得整体水道结构复杂、沿程压力损失大,导致的局部流速偏低而形成局部高温区域.

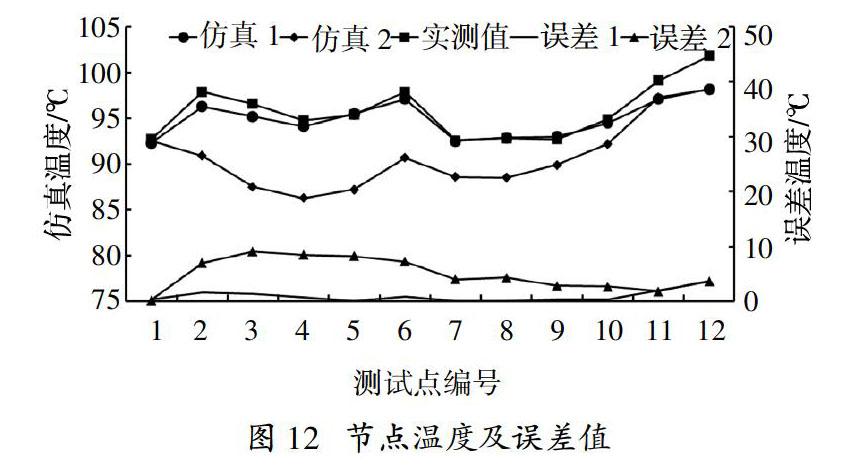

水管壁面处邻近区域对流传热系数相近,忽略单元尺寸可认为传热系数是连续变化的,故邻近区域温度值变化不大,10次冲压结束后,在仿真模型中选取和实际成形板料位置相近区域内的多个节点,提取节点温度并求其平均值,作为监测点对应的温度仿真值,用于同实际板料上12个监测点的温度实测值进行对比. 采用2种分析方法的仿真值和实际测量结果对比如图12所示.

图12中,仿真1表示基于Fluent流场分析的仿真结果,仿真2表示基于对流传热系数平均值的仿真结果,对应误差分别为误差1和误差2. 由图12可知,仿真1中的结果和实际测量结果一致性较好,最大误差为3.6 ℃,平均误差为0.96 ℃;仿真2中最大误差为9.1 ℃,平均误差为4.96 ℃. 相比于仿真1及实测结果,仿真2中整体温度下降,表明热冲压模具在监测区域水道流速偏低,导致模具和冷却水的传热减弱,这是温度实测值比较高的原因. 而仿真2由于对传热系数求平均后增大了监测区域的传热系数值,传热能力增强,使温度仿真值下降.

5 结 论

1)基于Fluent流速分析求解的对流传热系数和理论计算值相比误差较小,为定义模具同冷却水在壁面处的对流传热提供了新途径,特别是针对复杂形状零件及多腔模具的传热仿真分析.

2)采用基于Fluent流场分析求解对流传热系数的模温分析方法能够考虑由管道结构所导致的流场差异对冷却效果的影响,仿真中高温区域及12个温度监测点的温度值和实際结果吻合较好,12个监测点最大误差为3.6 ℃,平均误差为0.96 ℃,相比于采用平均传热系数的仿真方法,仿真精度得到提高.

参考文献

[1] 张德军. 热成型高强钢技术及成型模具的分析[J]. 内燃机与配件,2019(19):71—73.

ZHANG D J. Research on hot stamping high strength steel technology and forming die[J]. Internal Combustion Engine & Parts,2019(19):71—73. (In Chinese)

[2] 刘雪飞,贾卓翰,张谦,等. 超高强度钢板热冲压成形同步淬火相变不均匀性影响因素分析[J]. 塑性工程学报,2019,26(2):245—252.

LIU X F,JIA Z H,ZHANG Q,et al. Analysis on influencing factors of phase transformation inhomogeneity of synchronous quenching in hot stamping for ultra-high-strength steel plates[J]. Journal of Plasticity Engineering,2019,26(2):245—252. (In Chinese)

[3] 黄超群. 模具温度对汽车B柱变强度热成形零件过渡区的影响[J]. 锻压技术,2019,44(7):52—57.

HUANG C Q. Influence of die temperature on transition zone of hot stamping parts with variable strength for automotive B-pillar[J]. Forging and Stamping Technology,2019,44(7):52—57. (In Chinese)

[4] 刘迪辉,万雨娴,张文甲. 热冲压模具冷却系统流速均匀优化研究[J]. 锻压技术,2017,42(12):104—108.

LIU D H,WAN Y X,ZHANG W J. Research on flow rate uniform optimization of hot stamping die cooling system[J]. Forging and Stamping Technology,2017,42(12):104—108. (In Chinese)

[5] LAI C G,MAN C,WEN K P,et al. Numerical study of cooling characteristics for blanking in hot stamping [J]. Hydromechatronics Engineering,2015,43(6):27—31.

[6] 辛志宇,高乃平,朱彤. 热冲压模具冷却系统数值模拟研究[J]. 热加工工艺,2012,41(1):170—174.

XIN Z Y,GAO N P,ZHU T. Numerical simulation investigation on cooling system of die in hot stamping process[J]. Hot Working Technology,2012,41(1):170—174. (In Chinese)

[7] 薛克敏,孙大智,李萍,等. 22MnB5超高强钢热冲压成形工艺及试验[J]. 中国机械工程,2017,28(12):1498—1503.

XUE K M,SUN D Z,LI P,et al. Hot stamping forming process and experiments of 22MnB5 ultra-high strength steels[J]. China Mechanical Engineering,2017,28(12):1498—1503. (In Chinese)

[8] 邹伟,张立强,暂志伟,等. 超高强度钢热冲压成形过程仿真研究[J]. 锻压技术,2018,43(8):75—79.

ZOU W,ZHANG L Q,ZAN Z W,et al. Simulation study on hot stamping process of ultra high strength steel[J]. Forging and Stamping Technology,2018,43(8):75—79. (In Chinese)

[9] 张辉,潘爱琼,李世云. BR1500HS板料热冲压成形工艺参数影响分析与试验研究[J]. 热加工工艺,2019,48(19):97—99.

ZHANG H,PAN A Q,LI S Y. Analysis and experimental study on process parameters of hot stamping of BR1500HS sheet metal[J]. Hot Working Technology,2019,48(19):97—99. (In Chinese)

[10] GUO Y H,MA M T,FANG G,et al. Numerical simulation of hot stamping of side impact beam[J]. Engineering Sciences,2012,10(6):62—66.

[11] 張兴中,黄文,刘庆国. 传热学[M]. 北京:国防工业出版社,2011:89—95.

ZHANG X Z,HUANG W,LIU Q G. Heat transfer[M]. Beijing:National Defense Industry Press,2011:89—95. (In Chinese)

[12] 王东生. 高强度钢板热冲压成形模具设计规范[J]. 中国金属通报,2019(4):105.

WANG D S. Design specification of hot stamping forming die for the high strength steel plate[J]. China Metal Bulletin,2019(4):105. (In Chinese)

ds:hot stamping;flow fields;convective heat transfer coefficients;cooling systems;temperature distribution