某型飞机典型结构应力腐蚀开裂原因分析

2020-07-04范鑫姚亮亮王亚南王燕礼国营芜湖机械厂陆军装备部驻重庆地区军事代表局驻昆明地区第一军事代表室

范鑫 姚亮亮 王亚南 王燕礼/ 国营芜湖机械厂 陆军装备部驻重庆地区军事代表局驻昆明地区第一军事代表室

0 引言

某型飞机在正常进厂维修作业中,发现在R 角圆弧底端区域、紧固件孔边以及两孔之间的圆心连线处等一些典型结构上出现了裂纹,严重影响飞机的结构完整性,危害飞行安全。出现裂纹的典型结构均采用AA7B04 厚轧板制造,这些裂纹的扩展方向与结构承受的服役载荷方向平行,也与板材的轧制方向平行,打开裂纹后观察到裂纹表面存在腐蚀产物、腐蚀严重。失效分析结论证实,这些结构的失效形式均为应力腐蚀开 裂(SCC)。

1 材料分析

AA7B04 是7 系高强铝合金,是在7A04 基础上通过进一步纯化铁和硅等杂质元素而来,其抗疲劳和抗断裂性能得到相应的提高[1-3]。但是,热处理制度对该合金的SCC 敏感性有特别明显的影响,这是因为热处理工艺不同会导致合金组织的微小变化,从而引发SCC敏感性出现大幅度波动[4-5]。调查发现,该结构使用的高强AA7B04 热处理状态为T651,即峰值时效+预拉伸。

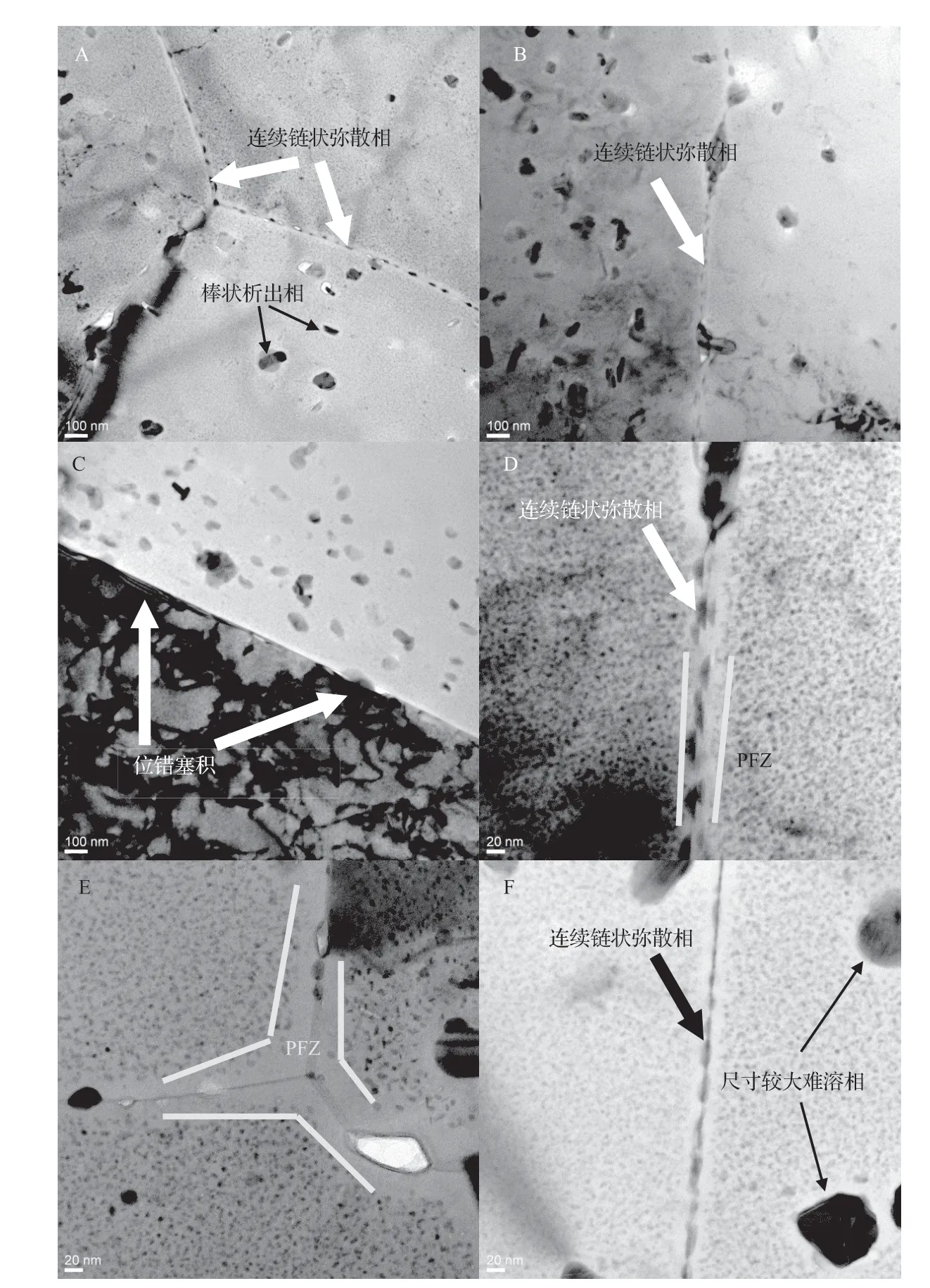

通过透射电子显微镜技术(TEM)观察到的该合金微观组织结构如图1 所示,显示晶界上分布着连续链状且细小的弥散相(MgZn2相)[6-7],且存在一定宽度的晶界无析出带(PFZ),宽度约为20 ~30nm;晶内有大量均匀细密且尺寸较小的粒状/球状析出物和细小的半共格GP 区,根据形状和尺寸可以推断粒状/球状物为不稳定MgZn2相[8-9];图1 中还显示一些晶内析出相已经长大成长棒状,可以看到一些尺寸较大的粒子不规则地分布在晶内,这些粒子应该是CuAl2、Mg2Si 等难溶相[9]。晶界上分布着连续链状的弥散相,该晶界组织对SCC 和剥落腐蚀十分敏感[10-12],这是因为在3.5%NaCl 溶液中,MgZn2相的电位(-1.05V)明显低于α-Al 基体的电位(-0.73V),故在环境腐蚀作用下,MgZn2相将作为阳极优先溶解,形成沿晶界的有选择性的阳极溶解通道。尤其是在有Cl-存在的情况下,厚板的高向(ST 方向)SCC 敏感性十分明显。另外,还可以看到合金晶内仍有淬火残留下来的位错线塞积在晶界附近,它们与晶界有交点,意味着晶内结构不均匀,该交接处在应力作用下会产生应力集中,往往是应力腐蚀的裂纹源。

此外,峰值时效状态下存在着严重的Mg 偏析,很可能因为Mg-H 作用导致合金SCC 敏感性较高。Mg-H 复合体理论认为7000 系铝合金含有较多Mg,从而导致晶界上存在着过量的自由镁,易与氢形成Mg-H 复合体,造成晶界上固溶氢增加,形成氢偏聚,使得晶界结合能下降,从而促进了裂纹的扩展。Mg-H 相互作用已得到试验证 实[13-16]。

采用背散射电子衍射技术(EBSD)观察到的该合金纵断面金相组织如图2所示。可以看出,晶粒平行轧制方向被严重拉长,纵横比达到10 以上,晶界倾向于分布在同一个平面内,这些特征为晶间腐蚀提供了连续的发展空间[17]。这是因为拉长晶粒使腐蚀产物沿晶界连续分布,腐蚀溶液很容易渗透到腐蚀尖端,从而进一步促使晶间腐蚀的 延伸。

图1 7B04-T651材料微观组织结构(TEM)

图2 7B04-T651材料微观组织结构(EBSD)

2 紧固件孔过渡配合应力计算分析

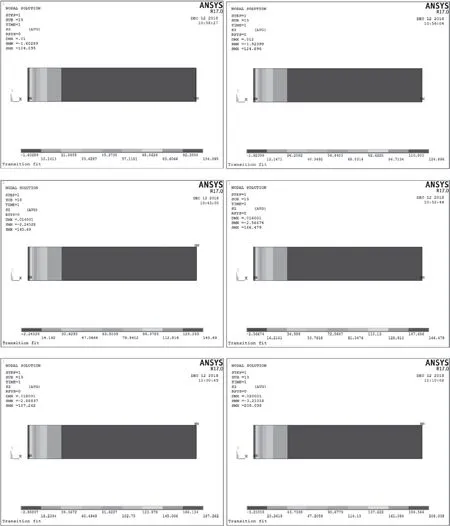

调查发现, 发生SCC 的连接孔与紧固件以过渡配合形式安装。以发生SCC 的Ø8 孔为例,孔的加工公差要求为H9(0 ~+0.036mm), 紧 固 件 螺 栓MJ8×1.25 的公差要求为d1(极限偏差为+0.006 ~+0.028mm,材料TC16,强度极限1030 ~1180MPa)。为此,计算在不同单边过渡量条件下配合时,过渡量分别为0.010mm、0.012mm、0.014mm、0.016mm、0.018mm、0.020mm 时孔边的应力分布状态。垂直于裂纹扩展方向的孔边应力分布云图如图3 所示,不同单边过渡量装配时的孔边最大应力如图4 所示。

结果表明,当单边过渡量为0.010mm 时,孔边存在104MPa 拉应力;当单边过渡量增大为0.012mm 时,孔边存在125MPa 拉应力,已经大于7B04-T6 状态下应力腐蚀门槛值120MPa[18]。因此,在特定的腐蚀环境下必然会发生SCC。另外,孔边本身就存在应力集中,且腐蚀介质容易残留在孔周围,更易诱发SCC。

因此,飞机制造和维修中,应严格控制过渡量,减小紧固件配合引入的拉应力值。或预先采用孔挤压技术对孔进行强化,在孔壁引入一定的残余压应力,以抵消过渡配合造成的拉应力,从而避免或降低孔结构发生应力腐蚀的可能性。

3 R 角结构不匹配装配应力计算分析

调查发现,在分解某些下缘条与下壁板连接螺栓后,二者之间均存在大小不等的间隙,且没有安装补偿垫板,最大间隙超过1mm。若装配时仅通过加大螺栓预紧力,强迫去除下缘条与下壁板之间的间隙,则这种不匹配装配必然产生装配应力,特别是在R角底部。间隙分别为0.1mm、0.2mm、0.3mm和0.4mm 时,R 角处的装配应力(该应力垂直于裂纹扩展方向)如图5 所示。显然,这种不匹配安装方法会在R 角内弧区域产生较大拉应力,在特定腐蚀环境中将导致发生SCC 的可能性大增。

图3 孔边应力分布云图

图5 R角不匹配装配应力分布云图

图4 孔边应力随过渡量变化趋势

4 制造工艺分析

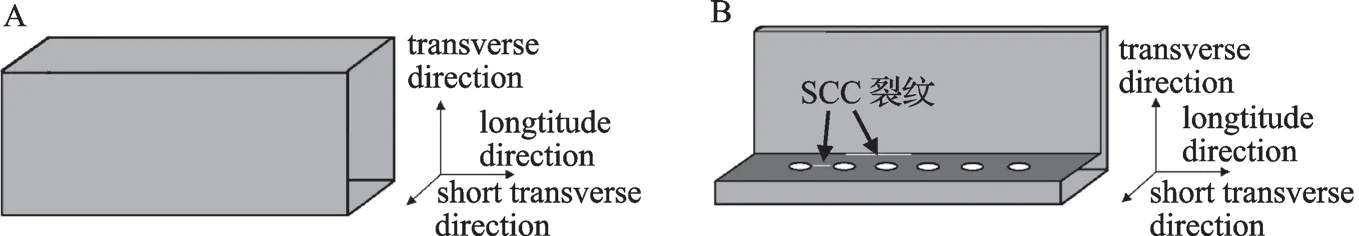

设计要求飞机典型结构用模锻件制造,但也允许用δ=50mm 的厚板加工制造。实际生产采用后一种方法。图6 显示,采用后一种方法,SCC 裂纹正好垂直于板材高向,而铝合金厚轧板受晶粒取向影响,其高向应力腐蚀倾向是最严重的,即工程中使用了材料SCC 性能最差的方向。其次,这种加工方法去除了具有很好耐腐蚀性的包铝层,而在存在包铝层的基础上进行阳极化处理,阳极化膜厚度将更大更均匀。此外,不当的铣削工艺也可能在表面引入残余拉 应力。

5 服役大气环境分析

大气一般分为工业大气、海洋大气、海洋工业大气、城市大气、农村大气和一般大气环境。工业大气环境中的污染物主要是硫化物,其溶解于金属表面水膜时具有强腐蚀性,会引起腐蚀产物的自催化而加速腐蚀作用。海洋大气中主要是含海盐粒子,其浓度随着与海岸距离的增加而减小。海洋工业大气中既有有害工业废气又含海盐粒子,SO2和海盐粒子联合作用对金属的腐蚀比单一SO2或CL-的作用严重得多。随着近年来工业化进程的加快,大量工业废气排放到空气中,氯离子普遍存在于大气中,各地大气污染数据见表1。从中可以看出,即使是西部沙漠地区,由于空气尘降物中富含盐类物质,对铝合金的破坏反而比东部城市的大气严重。无论在东部沿海、工业城市,还是在西部戈壁、沙漠地区,典型结构所用铝合金材料都同样受到Cl-的侵袭,这为7B04-T6 铝合金发生SCC 提供了必要的环境条件。

图6 构件加工示意图

表1 各地大气污染数据

6 结论及建议

以上分析表明:典型结构使用AA7B04-T6,受材料微观组织结构影响,其抗SCC 性能较低;不当过渡配合会在孔边产生大于AA7B04-T6 应力腐蚀门槛值的拉应力;不匹配安装会在R 角内侧产生大于AA7B04-T6 应力腐蚀门槛值的拉应力;实际构件加工方法造成孔结构和R 角内侧恰好是轧制铝合金的高向,这是SCC 性能最薄弱的方向;随着工业化进程的加快,大量工业废气排放到空气中,氯离子普遍存在于大气中,提供了特定的腐蚀环境。此外,孔边存在结构应力集中且容易富集腐蚀溶液,不铣削工艺会在构件表面引入残余拉应力。综上所述,这些因素的耦合最终导致了典型结构SCC 的发生。

因此,为提高飞机典型结构的应力腐蚀抗性,建议新飞机的制造在保障材料静强度、疲劳强度、断裂韧性等性能的前提下改变材料热处理制度或更换材料,对不能更换材料的现役飞机,在维修中应尝试对应力腐蚀开裂高频区域采取局部强化处理以引入残余压应力,并做好局部阿洛丁氧化处理和漆层涂装处理,以提高飞机结构的应力腐蚀开裂抗性,具体建议如下。

1)新飞机制造中,在保障材料强度、刚度等性能的前提下,可考虑选用T74 或T73 热处理状态,大量文献研究表明T74 状态有很好的应力腐蚀抗性,而T73 状态几乎没有应力腐蚀抗性 倾向。

2)已服役飞机的材料无法更换,可在维修中进行材料局部表面强化处理,如喷丸、滚压、激光冲击等技术,引入有益残余压应力;同时做好局部氧化处理,如阿洛丁可实现机体表面处理以及漆层涂装处理。

3)制造或维修过程中应注意孔和紧固件之间的安装过渡量,避免过渡量太大,引入拉应力;推荐采用孔挤压技术,预先在孔壁引入有益的残余压 应力。

4)制造或维修过程中应注意R 角结构的安装,当构件之间存在间隙时,推荐加装补偿垫片,杜绝不匹配强迫装配而人为在R 角过渡圆弧底部引入拉应力。