重载铁路有砟-无砟轨道过渡段动力学特性

2020-07-04张利

张利

(中铁第六勘察设计院集团有限公司,天津 300308)

重载铁路具有运能大、效率高、成本低等优势,在国际上被公认为铁路货运发展的方向[1]。有砟轨道具有弹性好、价格低等优点,尤其适用于重载铁路[2]。在长大隧道内,常采用无砟轨道以降低隧道净空、减少隧道内的维修工作[3]。有砟轨道与无砟轨道的过渡段存在一定的刚度差,在重载列车作用下,轨面的不均匀沉降加剧,轮轨力增大,振动恶化。

文献[4-5]对轨道过渡段基础刚度突变动力特性进行了分析。文献[6-7]探究了不同过渡刚度的轨道动力学特性。目前针对重载铁路路隧过渡段的研究较少,针对重载铁路有砟与无砟过渡段的研究缺乏,而把两者结合起来的研究几乎空白。因此,对重载铁路过渡段性能进行分析,降低病害的发生,对提高列车运行的安全性,延长轨道使用寿命有重要意义。

本文建立有砟轨道-无砟轨道过渡段动力学模型,从过渡段位置设置、过渡段分级设置以及支承层延伸至有砟轨道的长度3 个方面进行分析,为重载铁路有砟-无砟轨道过渡段的设计提供理论依据。

1 模型的建立

1.1 有砟轨道与无砟轨道结构模型

2 种形式轨道结构建模参数见表1。采用实体单元按照实际尺寸建立足够长的模型。扣件用9根三向非线性弹簧单元模拟,阻力根据实测取值。边界条件按照现场实际取值。网格尺寸满足动力要求,能得到高频段响应。输出频率足够高,满足输出数据的准确性要求。

表1 建模参数

1.2 过渡段轨道结构模型

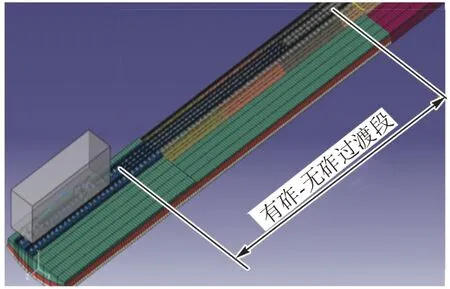

为了研究不同结构设置方式对过渡段动力学性能的影响,首先建立没有任何过渡措施的过渡段模型,然后在此基础上建立不同过渡措施的轨道结构模型(图1),对比得出不同过渡措施的动力学影响。

图1 有砟-无砟轨道过渡段动力学有限元模型

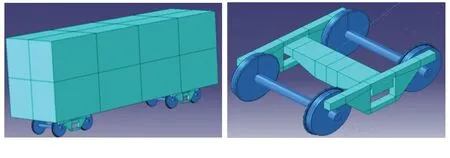

1.3 车辆模型

车辆模型包括车体、转向架、轮对(图2)。其中,转向架采用由一个摇枕和两个侧架组成的“三大件”式结构。假设车辆为多刚体系统,转向架和车体均采用6 个自由度,轮对采用5 个自由度,共38 个自由度。一系二系悬挂采用非线性弹簧模拟,充分考虑纵向、横向、垂向的刚度与阻尼。计算中采用25 t 轴重的车辆模型,速度取100 km∕h。采用传统三大件转向架结构的25 t轴重C80货车模型参数[5]。

图2 车体、转向架及轮对模型

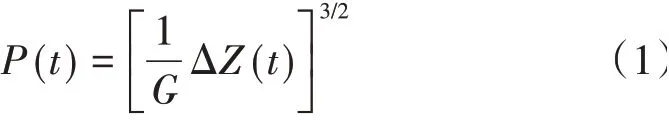

1.4 轮轨接触模型

轮轨法向力计算采用Hertz 非线性弹性接触理论[8]。轮轨法向力P计算式为式中:G表示轮轨接触常数,m∕N2∕3;ΔZ(t)表示t时刻轮轨间的弹性压缩量,m。

重载车辆的车轮半径R=0.42 m,G=3.86R-0.115×10-8;在每一时刻ΔZ(t)可由轮轨相应结点之间的相对位移计算得到。

轮轨切向作用力简化为滑动摩擦力即切向摩擦力F[9-10],计算式为

式中:μ为轮轨之间的摩擦因数,取为0.3。

1.5 轮轨不平顺激励

模型施加复合不平顺轨道谱,如图3所示。

图3 施加不平顺后的钢轨模型

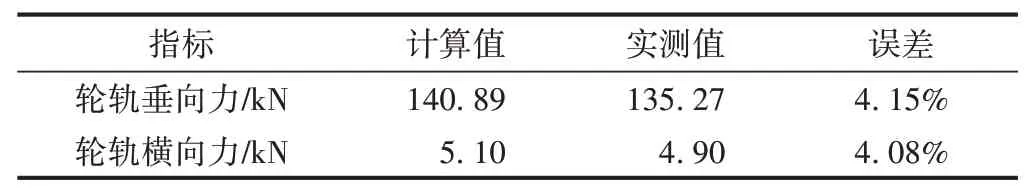

1.6 模型验证

基于大秦线有砟轨道结构动力测试结果,与本文所建模型进行对比,结果见表2。指标的误差值均在5%范围以内,说明模型可靠。

表2 模型可靠性验证分析表

2 计算结果

2.1 过渡段位置选择

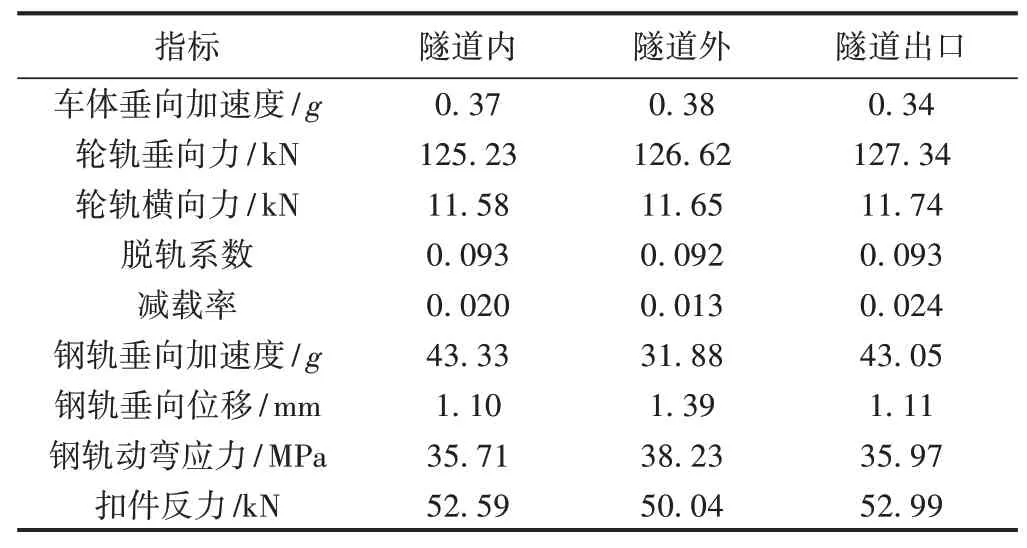

结合工程经验,本文建立3种模型:①过渡段铺设在隧道内;②过渡段铺设在隧道外路基上;③过渡段铺设在隧道出口。对比车辆运营过程中3种模型的动力学特性,结果见表3。

表3 不同过渡段位置动力学特性计算结果

由表3可知,当过渡段设置在隧道外路基上时,脱轨系数、减载率、钢轨垂向加速度、扣件反力均较其他两种情况小;车体垂向加速度、钢轨垂向位移、钢轨动弯应力较其他两种情况大;轮轨垂向力、轮轨横向力介于其他两者之间。综合分析,将过渡段设置在隧道外路基上时,车辆运行的安全性指标控制得较好,并且因冲击而产生的钢轨加速度明显减小,扣件反力也减小。

综上,宜将过渡段设置在路基上。以下动力学计算均以在隧道外路基上进行有砟-无砟轨道过渡为基础。

2.2 过渡段分级过渡的影响

有砟轨道与无砟轨道的结构存在差异,过渡段处应设置一定长度的刚度分级区域。采用对道砟进行胶粘的方法进行刚度线性分级处理,计算在车辆动力荷载作用下的效应差异,结果见表4。

表4 过渡段刚度分级计算结果对比

由表4可知,设置分级过渡后,车体垂向加速度降低1.8%左右;脱轨系数变化较小;轮重减载率有所降低;钢轨垂向加速度峰值变化以及钢轨垂向位移变化均不明显。

过渡段刚度分级与未分级轮轨垂向力时程对比见图4。设置分级过渡后,轮轨垂向力降低1%左右;未分级过渡,轮轨垂向力出现明显的波动,且波动持续时间较长,过渡段突变幅值较大,约为9.4%;设置分级过渡后,上述情况明显改善。

图4 过渡段刚度分级与未分级轮轨垂向力时程对比

过渡段刚度分级与未分级轮轨横向力时程对比见图5。分级后轮轨横向力变化幅值较小,变化平缓。

图5 过渡段刚度分级与未分级轮轨横向力时程对比

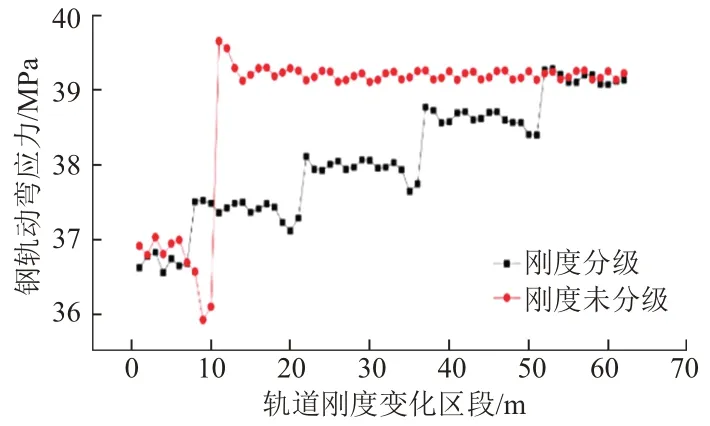

过渡段刚度分级前后钢轨动弯应力对比见图6。设置分级过渡后,钢轨动弯应力突变减小,变化平缓。因此,设置分级过渡可以在一定程度上改善钢轨受力,从而延长过渡段钢轨寿命。

图6 过渡段刚度分级前后钢轨动弯应力对比

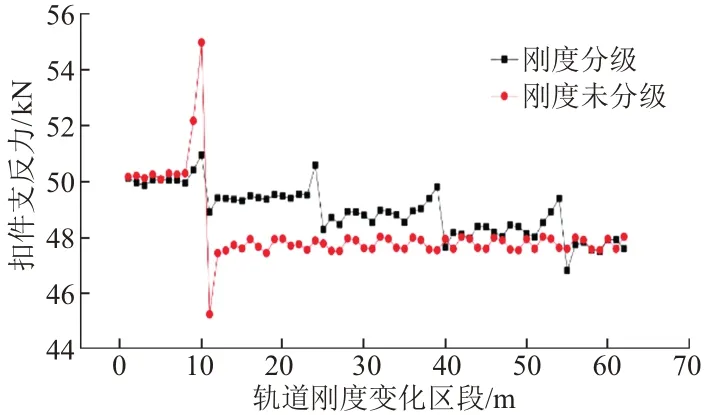

过渡段分级前后扣件反力对比见图7。设置分级过渡后,扣件反力峰值降低7.3%,且突变明显减小,变化趋于平缓。因此,设置刚度分级有利于改善过渡段扣件受力,延长过渡段处扣件使用寿命及延长维修周期。

图7 分级前后扣件支反力对比

2.3 支承层延伸至有砟轨道长度的影响

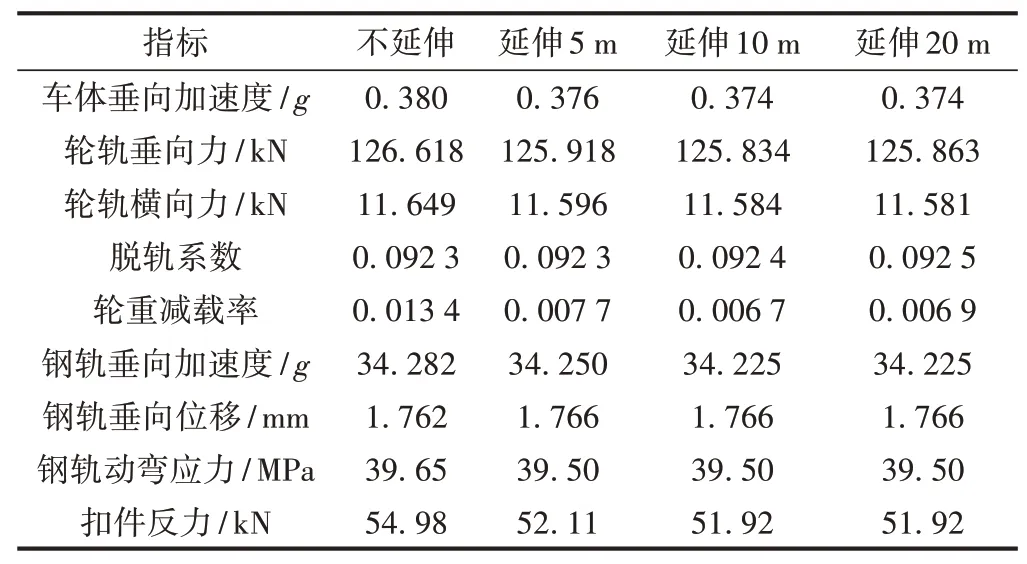

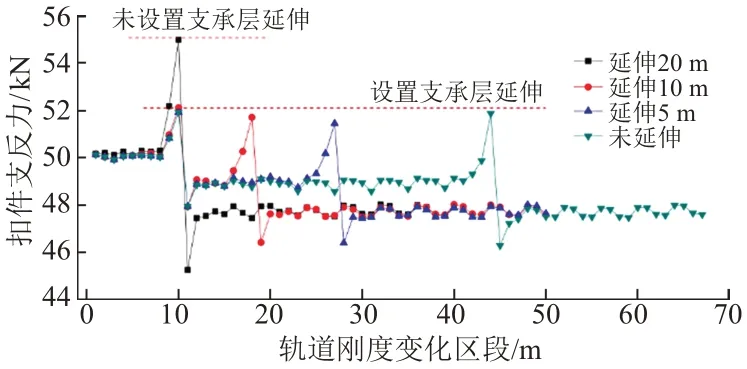

将支承层延伸至有砟段一定长度可以增加有砟段的轨下刚度,从而减小车辆通过过渡段时的刚度差。为了研究支承层延伸至有砟段的合理长度,分别建立支承层延伸长度5,10,20 m 的轨道结构模型,计算不同支承层延伸长度时车辆运行情况,结果见表5。

表5 不同支承层延伸长度计算结果

由表5 可知,轮轨垂向力、轮轨横向力、轮重减载率、扣件反力等指标在支承层延伸后有明显的变化,其他指标变化不大。其中,轮重减载率在支承层延伸后降低了一半以上,而在支承层延伸长度增加时,轮重减载率稍有增加但并不明显。

不同支承层延伸长度情况下轮轨垂向力时程对比见图8。设置支承层延伸前,车辆通过过渡段时会产生较大的轮轨力冲击。支承层延伸后过渡段仍会有一定程度的冲击,但轮轨力的峰值均有所降低。

图8 不同支承层延伸长度情况下轮轨垂向力时程对比

图9 不同支承层延伸长度情况下扣件支反力对比

不同支承层延伸长度情况下扣件支反力对比见图9。支承层未延伸时,在无砟到有砟的过渡区内扣件支反力出现了较为明显的突变;支承层延伸后突变幅度明显降低。延伸后扣件支反力峰值降低较为明显,而延伸不同长度情况下区别并不明显,延伸10 m与20 m达到的效果较为相似。

综上,从减小过渡段产生的轮轨冲击,延长轨道结构使用寿命以及减少过渡区段病害产生的角度来看,应该将支承层延伸至有砟段内。从扣件伤损及维护角度来说,应尽量保持支承层延伸至10 m 左右,超过10 m后效果不明显。

3 结论

1)为保证车辆运行安全并减小过渡段荷载冲击效应对下部基础的影响,宜将过渡段设置在路基上。

2)为减小过渡段产生的轮轨冲击、延长轨道结构使用寿命以及减少过渡区段病害的产生,应设置轨道结构分级过渡。

3)将支承层延伸至有砟轨道可以减少过渡段的轮轨冲击并且延长轨道结构使用寿命,从扣件伤损及维护角度来说,应保持支承层延伸长度在10 m左右。