应用于聚氨酯固化道床施工的烘干车控制系统设计研究

2020-07-04马时雨周佳亮高春雷

马时雨 周佳亮 高春雷

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

聚氨酯固化道床兼具有砟轨道和无砟轨道的优点,是一种轨道结构新技术。其原理是在已经达到稳定的新铺碎石道床内灌注由异氰酸酯、多元醇及各种配合剂的混合液体,混合液体渗入道床内部,在碎石道砟空隙中完成发泡、膨胀、凝固等一系列聚合过程,泡沫状聚氨酯弹性材料挤满碎石道砟的空隙并牢固黏结碎石道砟颗粒,形成弹性固结整体道床结构[1]。根据聚氨酯的混合工艺要求,须将道砟烘干、冷却,达到一定的技术标准后方可进行道床浇注施工。其技术标准包括:烘干后表面道砟温度不高于80 ℃,道砟中部温度不低于35 ℃;冷却后表面道砟温度不高于35 ℃,道砟中部温度不高于25 ℃[2]。

目前,聚氨酯固化道床烘干施工的主流设备为德国拜尔固化施工设备与国内徐工开发的固化道床施工设备,存在烘干效率低、污染较严重、无自走行功能等缺点。为提高道床浇注施工的烘干冷却效率,中国铁道科学研究院集团有限公司研制了一套烘干车控制系统,可达到聚氨酯固化道床浇注施工所要求的烘干效果。

1 总体设计方案

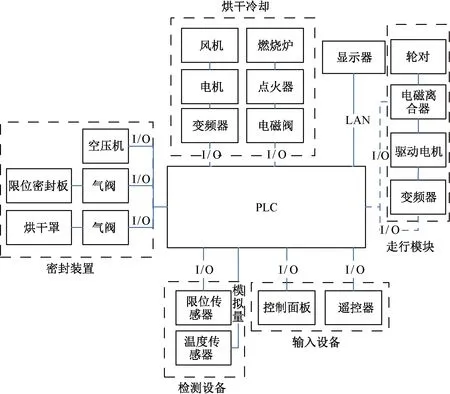

烘干车控制系统由可编程逻辑控制器模块(Programmable Logic Controller,PLC)、烘干冷却设备、密封装置、走行模块、检测设备、显示器、输入设备等组成,如图1所示。

图1 烘干车控制系统总体设计方案

PLC 模块是控制系统的核心,它将接收到的输入设备和检测设备的信号转换成控制信号并发送至烘干冷却设备、密封装置、走行模块进行控制。烘干冷却设备包括风机、电机、变频器、燃烧炉、点火器、电磁阀等,可根据PLC 发出的控制信号对燃烧炉的加热温度实现闭环控制,其中风机在烘干冷却阶段为烘干车提供风压。密封装置主要用于烘干道砟时密封周围间隙,强化设备对道砟的烘干效果,包括空压机、限位密封板、烘干罩、气阀等。走行模块包括变频器、轮对、驱动电机、电磁离合器等,其中走行变频器接收PLC 发出的控制信号并使驱动电机以设定的速度运行。检测设备主要作用是将信号反馈至PLC,使操作人员可以实时监测各限位状态,包括限位传感器、温度传感器。输入设备包括控制面板与遥控器,其中控制面板能够将数字量直接输入至PLC,遥控器通过配套的接收器将信号传输至PLC。显示器提供了直观的人机交互界面,可使工作人员实时观测到各执行机构的运行状态,也可将工作参数传输至PLC。

2 系统配置

2.1 硬件

为满足烘干作业的工艺要求,烘干车控制系统具有风机、电机、燃烧炉、走行电机、卷筒机、离合器等主要部件及8个限位气缸,主要测控量包括走行距离、走行速度、燃烧炉内温度、出风口温度、密封位置、烘干∕冷却时间、风机转速、卷筒机转矩、变频器故障等参数。其中实现控制的参数有走行距离、走行速度、密封位置、烘干∕冷却时间、风机转速、卷筒机转矩。考虑到主要测控量所需数字量和模拟量的路数及控制算法的复杂程度,烘干车控制系统中PLC 硬件配置选用西门子S7⁃200 模块,CPU 为SR60,附加2 个EM ST32数字量模块及EM AM06,EM AM02 模拟量模块。PLC模块共有128 路数字量和4 路模拟量输入输出,可接收动作指令并反馈信息[3]。上位机选用维纶MT8102iE型显示器,可使用以太网接口与PLC连接。

2.2 软件

烘干车控制系统中的软件系统设计包括主机PLC的控制软件、上位机显示器的监控交互软件设计。在西门子专用的Step 7⁃Micro∕WIN 编程环境下,以梯形图方法在PC 机上编制PLC 控制软件,经调试编辑后下载至PLC。烘干车控制系统的控制程序主要由主程序、自动走行程序、烘干冷却程序、气缸控制程序、限位检测程序、遥控面板程序等子程序构成。每个子程序的调用均与输入到PLC 的信号及上位机传输的参数有关。烘干作业时首先要判断烘干车是否到达作业位置,未到达则执行自动走行程序;确认到达作业位置后,检测各密封气缸是否闭合,未闭合则执行限位锁定程序;限位锁定后执行烘干冷却程序,燃烧炉、风机依序启动;作业完成后密封系统限位解除,烘干车等待下一个命令。

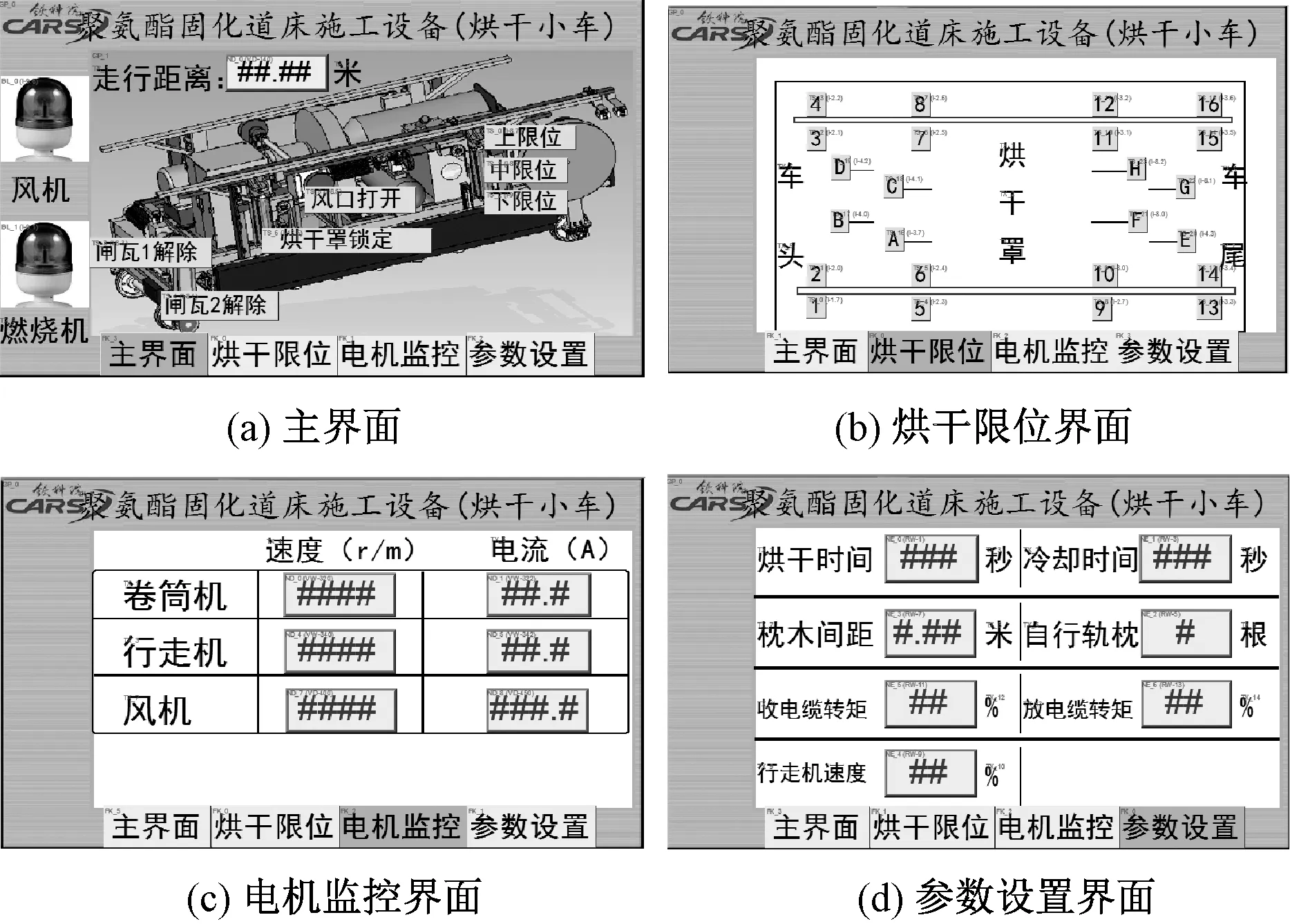

上位机软件编程使用Easy Builder pro程序进行编辑,包括主界面、烘干限位监控界面、电机监控界面、参数设置界面,见图2。主界面用于显示当前走行距离、风机∕燃烧炉报警、走行限位状态;烘干限位界面显示密封装置的气缸状态[4];电机监控界面显示由变频器反馈模拟量的速度与电流(行走机、风机、卷筒机);参数设置界面主要用于用户输入烘干时间、冷却时间、枕木间距、走行轨枕根数、行走机速度设置等。

图2 上位机显示屏界面

3 控制方法

为实现烘干车的自动化控制并保证系统安全可靠,烘干车控制系统的烘干冷却控制、走行模块控制、密封装置控制均采用多种方法综合控制。

3.1 烘干冷却控制

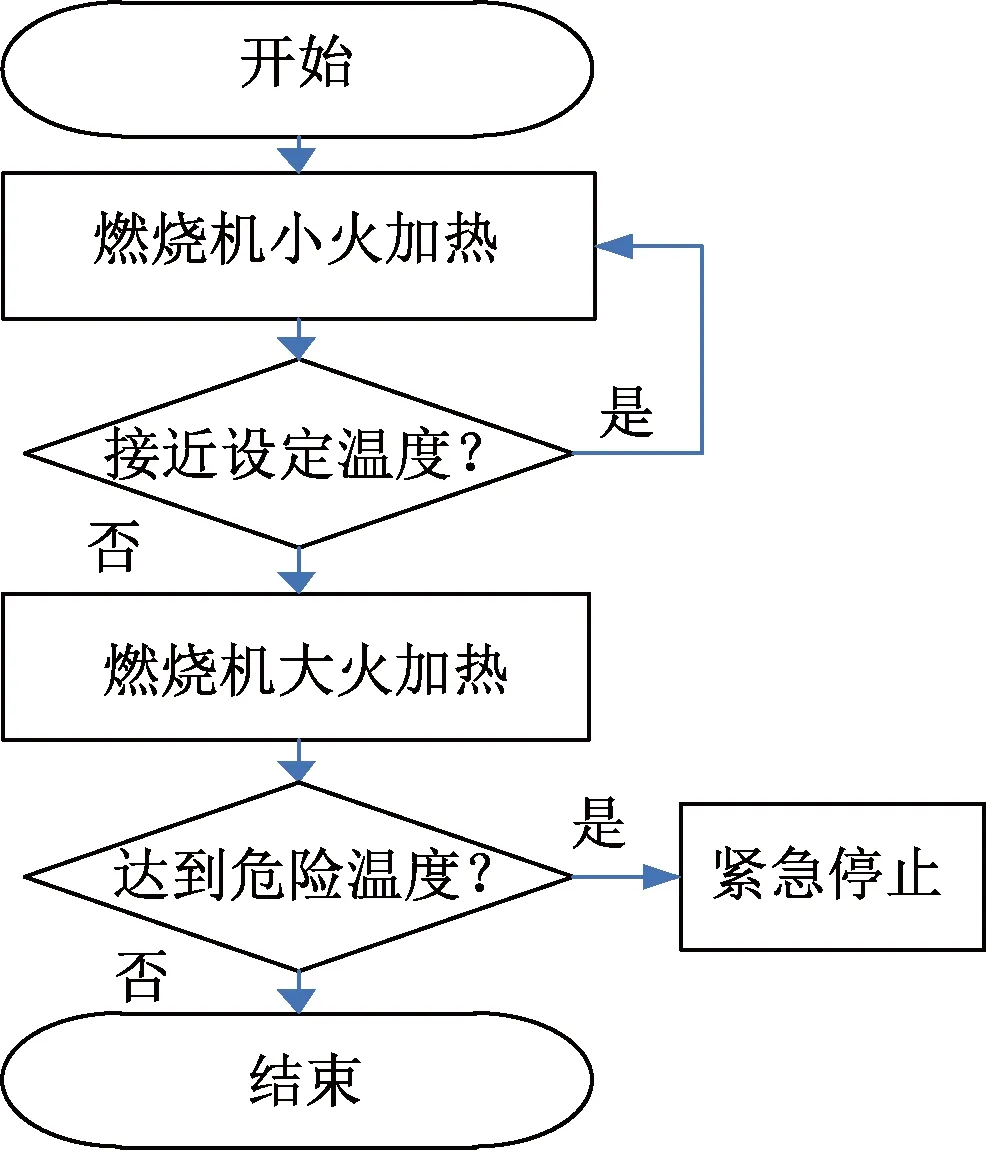

烘干冷却系统可分为燃烧炉组和风机组2 部分。烘干工作时燃烧炉组与风机组同时运行,冷却工作时只有风机组运行。烘干流程如图3所示。

图3 烘干流程

燃烧炉组采用PID进行控制。燃烧炉控制回路的外围设备由PID 温度表、燃油加热炉、2 个燃烧电磁阀组成。燃烧炉的大小火调节功能由2 个电磁阀控制,其中小火电磁阀直接根据PLC 输出的信号控制燃烧炉的启停;大火电磁阀无法单独控制燃烧炉,只有在小火电磁阀启动的情况下方可控制燃烧炉的大火和小火切换[5]。大火电磁阀由测量风机出风口温度的PID温度表的输出端子控制。

风机组控制回路的外围设备包括风机变频器和风机。变频器由PLC 数字量进行控制,并将电流与转速以模拟量形式反馈至PLC。上位机输入烘干冷却时间后,烘干机控制系统会按照所设定的时间进行烘干冷却;未设定时间则自动烘干20 s+冷却10 s。

3.2 走行模块控制

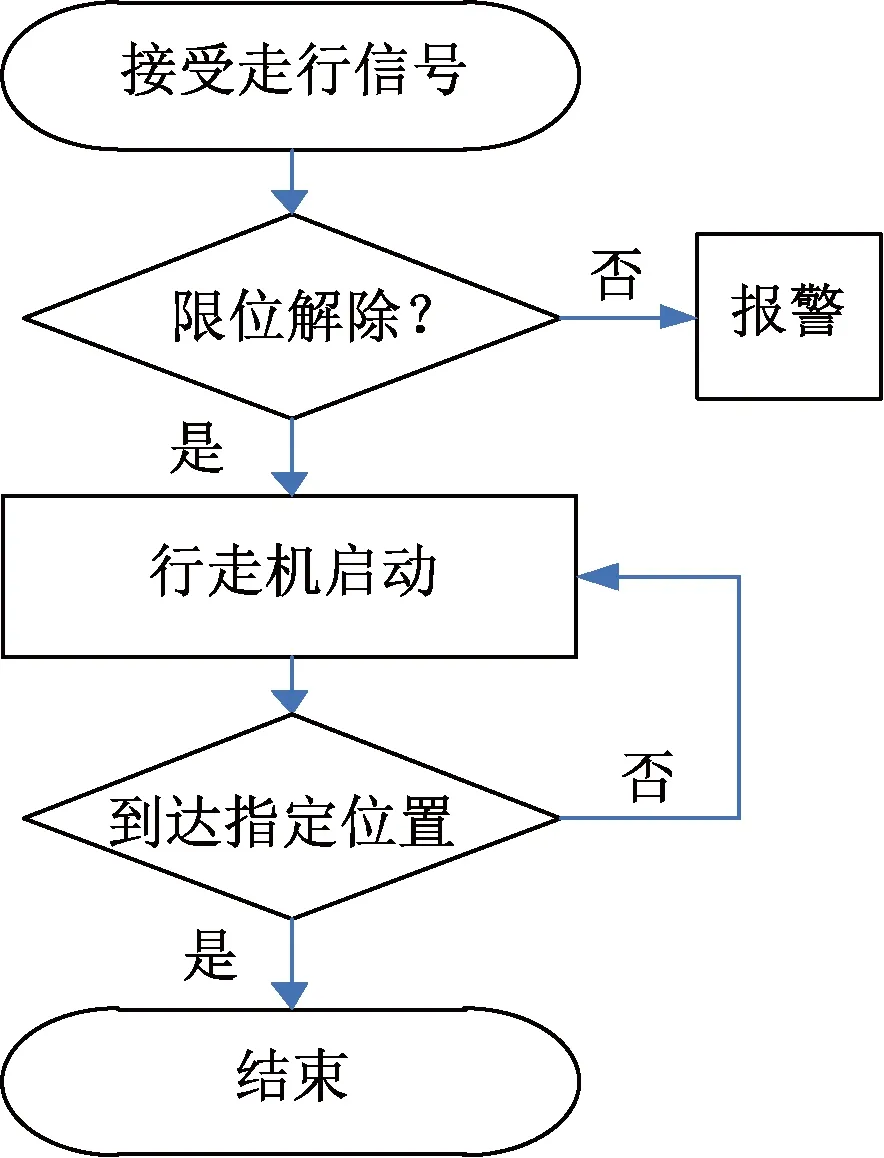

走行模块控制回路的外围设备由绝对值编码器、走行电机、走行变频器、减速器、电磁离合器等组成。回路输出可直接控制变频器和电磁离合器,通过调节变频器输入频率改变走行电机速度。走行模块的走行距离和走行速度由上位机设置,若未输入则自动设定为35%(走行速度)和3.6 m(走行距离)。走行模块可由输入设备切换自动∕手动走行功能。PLC 读取绝对值编码器的4~20 mA 模拟量信号计算当前距离。选择自动模式时烘干车自动前进,走行速度取决于当前距离与走行距离的比值[6]。走行流程如图4所示。

图4 走行流程

3.3 密封装置控制

密封装置通过对待烘干冷却区域形成密闭的作业空间,使气流以一定的流速和压力穿透道砟,实现道砟的烘干冷却作业,是决定烘干冷却效果的重要因素。密封控制回路的外围设备由气缸、闸瓦、气阀、传感器等组成,回路的输出值直接控制电磁阀,通过气阀控制各密封气缸的伸缩。PLC 程序中,根据传感器探测的数据对各气阀动作进行互锁控制,如烘干罩锁定限位解除后方可升降、枕木轨腰密封解除前车辆无法移动等。互锁可保护车辆机械结构的使用安全。传感器监控各气缸状态并将信号传输至PLC,工作人员可通过上位机实时观测各密封点的气缸状态。

4 现场测试

为测试烘干车控制系统的烘干性能,于2019年初在铁科院东郊环形试验轨道进行现场测试(图5)。试验中对固定位置聚氨酯固化道床进行2种工况的烘干冷却,分别为烘干13 min +冷却8 min(工况1)、烘干10 min+冷却6 min(工况2),每种工况进行3 组试验。温度测量采用手持式红外测温仪,分别在烘干、冷却作业完成后进行测量。结果见表1。可见,烘干效果与烘干时间、烘干温度有关。工况1中,烘干13 min后道砟表层温度低于80 ℃,道砟中部温度高于35℃;冷却8 min 后道砟表层温度低于35 ℃,道砟中部温度未高于25 ℃,均符合聚氨酯固化道床浇注施工的技术要求。工况2 未能符合要求。因此,选用烘干13 min+冷却8 min方案能够高效地对道床进行烘干。

图5 烘干车测试现场

表1 道砟温度测量结果 ℃

5 结语

烘干车控制系统能够通过手动∕自动控制快速对聚氨酯固化道床进行烘干冷却,并可通过显示屏直观地检测到车上各限位气缸的状态。经过现场测试,选用烘干13 min +冷却8 min 方案能够高效地对聚氨酯固化道床进行烘干,验证了本控制系统的可行性和可靠性,提高了聚氨酯固化道床的烘干自动化程度。