发动机气门座圈密封锥面加工装置的设计及应用

2020-07-04

(上海柴油机股份有限公司,上海 200438)

0 引言

气缸盖是发动机的重要部件之一,它的加工精度直接影响到发动机的工作性能。而气门座圈密封锥面和气门导管孔的加工是整个气缸盖加工过程的关键工序,其加工精度影响柴油发动机动力和排放指标[1]。因此,在发动机气缸盖的大批量生产中,气门座圈密封锥面与导管孔的加工,除需要优化加工工艺外,定位方式、加工方式、加工刀具结构形式及刀具材料均需要重点关注。本文对气门座圈密封锥面加工刀具结构形式进行创新,设计了一种气门座圈密封锥面加工装置,其既能保证产品质量,又能降低加工成本。

1 加工技术要求

发动机工作时,气门不断地周期性开启和关闭,在气门导管中往复运动并反复冲击气门座圈,因此气门、气门导管、气门座圈三者是发动机中工作条件最恶劣的摩擦副之一。柴油发动机由于采用压燃,压缩比远高于汽油机,使气门座圈承受更高的热负荷和机械负荷冲击。这就要求气门座圈密封锥面具有良好的密封性,否则会导致气门密封不严,燃烧室气密性受到破坏,排气温度上升,发动机功率下降。

随着当今发动机结构紧凑化程度不断提升,气门、气门导管与气门座圈附近更不易散热,并长期处于600~800 ℃的高温状态。如果此时气门杆的中心有偏移,会造成有害的热传导及气门杆与气门导管的快速磨损,导致气门导管上部装配的油封密封不良,机油消耗增加[2]。因此,柴油发动机不仅对气缸盖上的气门座圈密封锥面中心与气门导管孔中心有较高的同心度要求,即气门座圈密封锥面对气门导管中心的跳动要求,而且对气门座圈密封锥面的角度也有一定的要求。

批量生产中将上述2项要求转化为气门座圈密封锥面与气门密封锥面的贴合度指标进行评定,通常采用涂色法进行检验;而且气门座圈密封锥面上的加工纹理应呈360°连续,这样才能保证进、排气门密封良好,才能确保发动机的有效输出功率和排放指标。气门座圈密封锥面技术要求见图1。

2 刀具要求

气门座圈密封面加工,通常采用加工中心配以成型刀具的加工方式,密封锥面由成型刀具(见图2)刮削而成,密封面形状由成型刀具形状所决定。成型刀具采用较大的切削刃面刮削,切削阻力较大,容易造成刃口开裂。一旦成型刀具切削刃口开裂就会导致密封表面不平整。因此,采用成型刀具加工气门座圈密封锥面,需维持较高的刀具更换率,才能确保工序成品合格率。这样不仅切削效率低,而且加工成本也偏高。

为了解决以上难题,特设计和制造了气门座圈密封锥面加工装置(以下简称“加工装置”),并通过改变工艺方案,启用闲置的进口5轴镗床来提高生产效率,降低单件产品加工成本。

3 加工装置设计

3.1 设计思路

将成型刀具切削加工改成带一定角度的切削加工,利用闲置的进口5轴镗床设备来完成气门座圈锥面加工。根据闲置的进口5轴镗床结构特点,通过利用镗床镗头内部液压活塞杆的轴向直线运动来设计加工装置,使加工装置上的镗削刀具沿着一定角度方向运动进行镗削,从而完成对发动机气门座圈密封锥面的加工。

3.2 装置结构

加工装置外形如图3所示,具体结构如图4~6所示。

镗头安装在5轴镗床旋转主轴上,加工气门座圈密封锥面的镗刀安装在刀具底座上,刀具底座固定在镗头上;加工气门导管孔的镗刀安装在镗杆上,镗杆固定在镗头的前端,镗杆中心线与镗头中心线同轴线,确保气门座圈锥面对气门导管中心的跳动要求。

导向盖板固定于镗头的凹槽基准面上,导向盖板上设有T型导向槽,与镗头轴线形成一定角度。镗头内装有凹槽的活塞杆和定位销,定位销上装有拨销,其可围绕定位销自由转动;拨销一端位于活塞杆凹槽内,另一端位于刀具底座凹槽内。通过油缸使活塞杆作轴向直线运动,带动拨销转动,从而带动刀具底座沿导向盖板中T型导向槽的既定轨迹斜向运动,对气门座圈密封锥面进行镗削。加工不同锥角的气门座圈密封锥面,需要采用相应角度的导向盖板和刀具底座。

刀具底座斜面上设有键槽,斜面键槽内设有2个螺孔,2个螺孔内各安装一压簧和调节螺钉,在导向盖板的凹槽底面与斜面键槽之间安装一阻尼键,见图5~6。阻尼键、压簧和调节螺钉构成一阻尼装置。在刀具底座中增加阻尼装置,以消除机构间隙;另外,刀具底座与导向盖板T型导向槽配合采用能消除机构间隙的契型配合,实现高精度加工要求。

4 加工装置制造及试验验证

以排气门座圈为例说明加工装置的制造及生产验证。

4.1 刀具底座

排气门座圈密封锥面的角度技术要求为45°±0.5°。为保证产品的加工质量,加工装置的公差取值范围是技术要求公差的1/5,即45°±0.1°。因此,将刀具底座两侧斜面的键槽角度加工精度定为45°±0.1°。刀具底座主要零件见图7。

4.2 导向盖板

因镗床镗头体锥面角为120°,当工作台进给至导管孔镗削完成时,工作台触及限位器而停顿,此时的镗头与气缸盖夹具端面只剩10 mm的间隙,因此加工装置的导向盖板外形必须小于镗头体外形,且与刀具底座是动配合。因此,导向盖板上的T形导向槽的半锥角也须加工成45°±0.1°,并设定合适的配合精度。导向盖板主要结构见图8。

4.3 试验验证

将加工装置各部件组装后安装到5轴镗床专机上,让设备空运转5 min,确保各系统运作正常。先对夹具和工件面进行清理、装夹,然后开机加工6个排气座圈密封锥面。切削刀具材料为立方氮化硼。加工到第5个时,发现加工过的排气座圈密封锥面上有挤压痕迹。经分析确认,是由切削速度过快造成的,故对设备的切削速度进行调整。根据立方氮化硼的车削用量表,按下列公式[3]计算,得到切削进给时间为20 s:

t=h/(nf)

(1)

式中:t为进给时间,s;h为切削深度,mm;n为主轴转速,r/min;f为进给量,mm/r。

将设备的切削速度调整为20 s,重新开机再加工12个排气座圈密封锥面。加工完成后,未发现加工后的排气座圈密封锥面上有挤压痕迹。然后按工艺要求,用涂色法检验排气门座密封锥面的密封质量。将锥面涂有颜色的排气门涂色规插入相应的排气门导管孔(见图9),压紧气门座圈并旋转,然后取出涂色规,检测气门座圈密封锥面上的颜色是否周向均匀分布,再用三坐标仪测量气门座圈密封锥面角度。

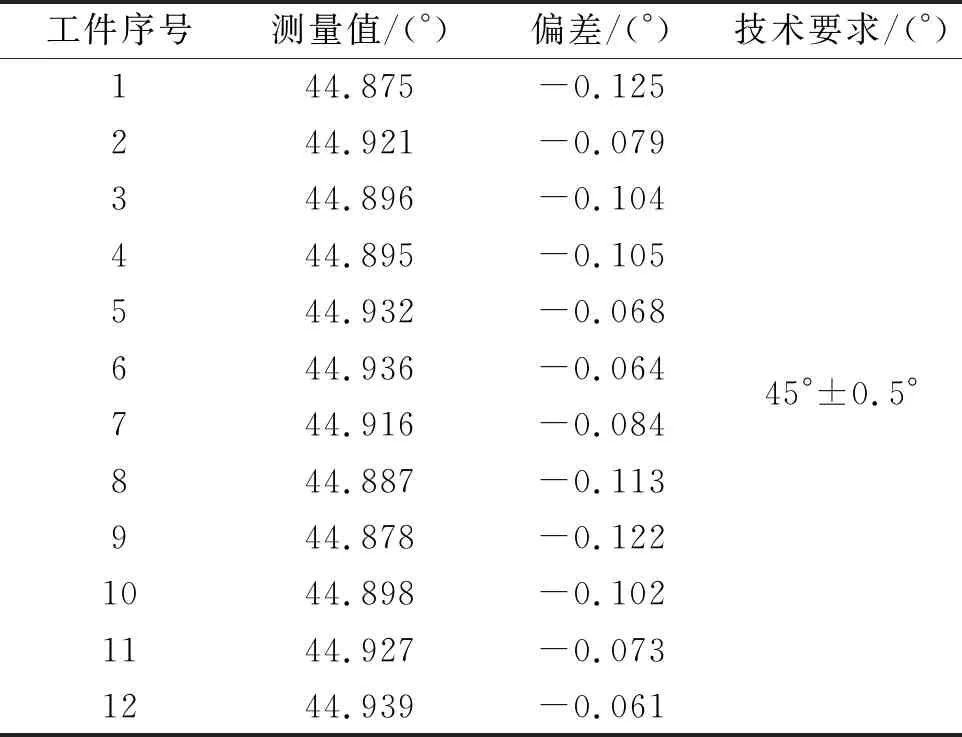

检验结果:气门座圈密封锥面加工纹理360°连续,锥面上的颜色周向均匀分布,三坐标检测座圈密封锥面锥度全部合格,如表1所示。

表1 试加工检测数据

5 应用效果

加工装置的试验成功,使气门座圈密封锥面加工工序的节拍由原加工中心加工的20.5 min减少到现在专机加工的13.5 min,生产线由2班作业减为单班作业;同时,还理顺了加工工艺线路,避免来回驳运中零件磕伤碰坏现象,有利于产品质量稳定;而且闲置专机得以激活,调剂出一台柔性加工中心,取消了高价值刀具的使用;综合各项,单台发动机产品制造成本下降了3.6%。

6 结论

本文介绍的气门座圈密封锥面加工装置,结构比较紧凑、加工质量稳定、生产效率较高。其不但解决了气门座圈密封锥面加工这一气缸盖工艺加工过程中的关键性难题,还增加了一种使用普通专机加工气门座圈密封锥面的工艺方法,极大地提高了生产效率,开辟了一种用非数控手段解决高精度加工问题的思路和方法。