厚壁钢管柱焊接工艺关键问题研究

2020-07-03杨启斌

杨启斌

(中建地平线(福建)建设有限公司 福建福州 350000)

0 引言

随着钢结构焊接技术的逐渐发展,厚钢板工程运用越来越多,其焊接质量是钢结构工程安全的关键环节之一,而如何选取合适的焊接工艺,对焊接质量有着直接的影响。如:是否采用预热措施、预测温度的设定、多层焊接时层间温度差控制、焊剂的选择、焊接顺序的选择等等,都对焊接质量有着直接影响,焊接质量偏差,甚至可能引起焊缝裂纹。为此,本文以某工程为例,针对厚板焊接过程中的关建环节进行探讨,以期减少焊接过程中的焊缝缺陷、残余应力、残余变形,确保焊缝质量达到相应的等级要求。

1 工程概况

某钢框架-中心支撑体系钢结构工程,地下2层,地上28层,结构高度120m,楼单层面积约为1800m2,每层有37支箱型钢柱、160支钢梁,其中钢柱壁厚较大,最大壁厚达到30mm,各节钢柱现场对接焊接的难度大,如图1所示。为减少焊接过程的缺陷,拟通过选择相应合适的焊接工艺,解决厚板焊接的难题,确保对接焊缝达到一级焊缝的要求。

图1 钢柱柱对接形式

2 厚壁钢管柱拼接焊接工艺流程

为避免厚板焊接过程焊缝缺陷的出现,该工程从焊接工艺和焊接参数方面进行控制。经过多次的论证探讨,该项目的厚壁钢管柱拼接焊接的施工工艺流程如图2所示。其中,预热、后热处理、焊接过程中焊接参数等是防止焊缝发生层裂、确保焊缝质量的关键点,也是本文重点分析的内容。

图2 钢柱现场焊接工艺流程

3 厚壁钢板焊接常见的缺陷形式

厚板焊接在焊接工艺上如果控制不当,更容易出现一些焊接缺陷。从宏观上看:厚壁钢板焊缝缺陷的主要形有:气孔、裂纹、固体夹杂、未融合、未焊透等等。该项目各节钢管柱之间的对接焊缝,采用剖口焊的方式,较好地克服了未融合和未焊透的现象,但仍可能存在发生其他形式的焊缝缺陷。

气孔是指焊接时熔池中的气泡未及时逸出而形成的空穴,如氮气孔、氢气孔和一氧化碳气孔等,如图3所示。其形成原因主要是焊缝:焊缝表面存在油漆、铁锈、水等杂质或者焊丝生锈等,焊接加热过程产生一些气体来不及溢出。

图3 焊缝气孔

夹渣是指溶渣残留在焊缝中的现象,如图4所示。其产生原因主要在于:各层焊渣、飞溅未清除;焊道表面存在铁锈、氧化皮等杂质;电流太小、运弧不当等。

图4 焊缝夹杂

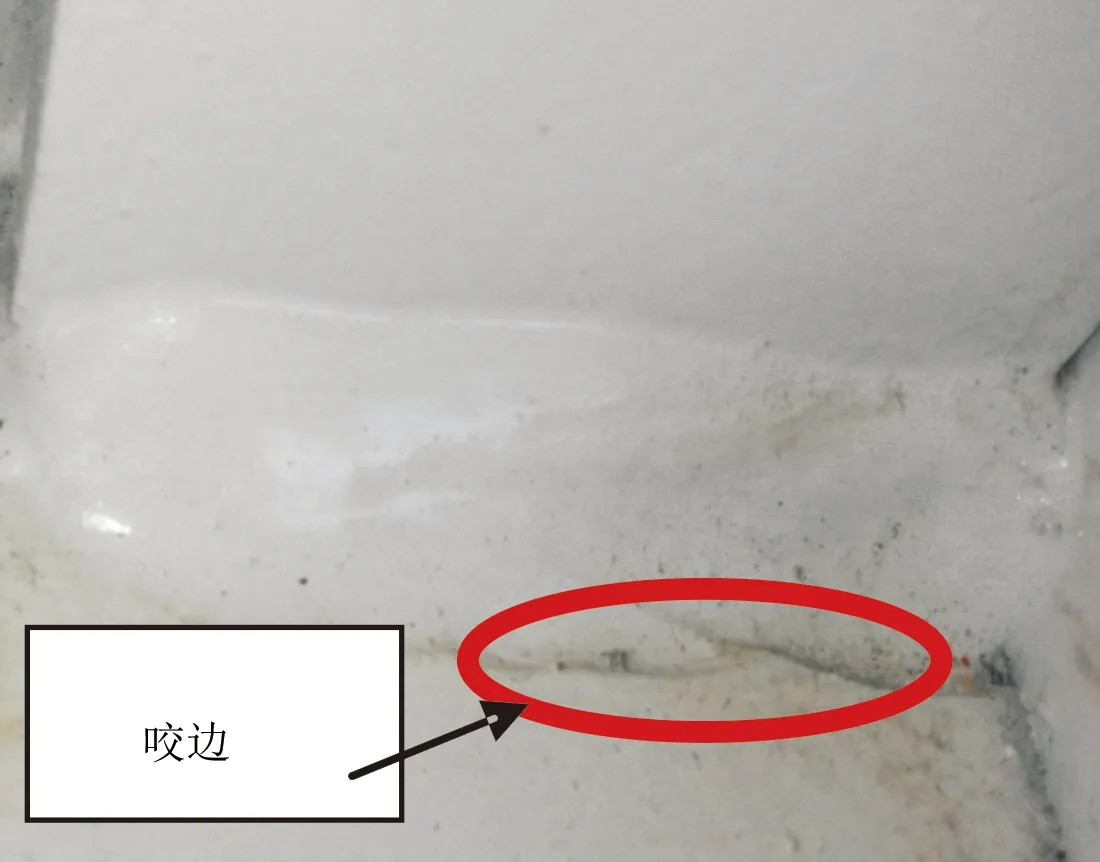

咬边是指电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口,如图5所示。其原因主要是电流太大,弧长太长,焊接速度过快,焊枪位置不当。

图5 焊缝咬边

焊瘤是指焊接过程中金属流溢到加热不足的母材或焊缝上,且未能熔合在一起而堆积的金属缺陷,如图6所示。其主要原因是:电流和电压太大、焊接速度太慢等。

图6 焊瘤

裂纹是厚板钢结构中常见的一种裂纹形式,其原因是钢材的原子结合力受到破坏,从而在破坏的基础上形成了新的断裂层[1],如图7所示。焊接过程中产生的焊接裂纹隐患并不会第一时间表现出来。

图7 焊缝裂纹

4 焊接过程关键要点

4.1 预热及后热处理

(1)焊前预热

焊接过程中预热不均匀,瞬间焊接升温导致部分钢材中的金属化合物被分解,而且又没来得及分散便被焊接固定住,由此所形成的共晶属于焊接点中的杂质,该杂质若融合在焊接缝部分,则潜藏极大的风险。为此,必须采用火焰进行预热,预热宽度为焊缝上、下各120m,满足规定预热区域取焊缝两侧各15t和100mm中大值的要求;预热温度设定为120℃,并在停止预热后采用红外温度仪进行测温。

(2)焊后消氢处理

焊接完成后,如果出现环境温度骤降,则很容易出现冷裂缝,尤其是氢致冷裂纹。为此,该项目在焊接后采用高温保温的措施,使焊缝处的扩散氢迅速溢出。该项目设定的保护温度为 200℃~250℃,保温时长为2h,满足了保温时间取0.5h/25mm和不小1h中取大值的要求。

4.2 减少焊接应力和变形的措施

由于钢板厚度大、焊缝集中、焊接热输入量高,势必在焊接构件内部产生大量的焊接残余应力,对后续的加工制作和构件的整体性能产生十分不利的影响,必须加以控制[5]。基此,该项目主要从以下4个方面进行控制。

(1)多层多道焊

为控制焊接过程中出现层状撕裂现象,在厚板单面坡口对接焊时,为防止焊接时发生烧穿现象,先对坡口根部进行的一条打底焊道的焊接,该项目打底焊接厚为5mm。

中间层填充焊采用多层多道的焊接方法,中间填充层按2层焊接,每层厚度约8mm左右。由于焊接时从焊枪溢出的 CO2保护范围有限,每层焊缝宽度超过15mm时易出现气孔,该项目控制每层焊缝宽度为10mm。

面层焊接是最外的一层焊缝,要求表观质量良好,无缺陷,与母材能够光滑过渡,避免产生应力集中。该项目面层焊缝余高设定在0.5mm~3mm左右,然后再打磨,与母材光滑过渡。

对于厚板的多层多道焊接,每道焊接完成后均采用风铲进行锤击,以释放焊缝内部的应力。

(2)CO2气体保护焊相关焊接参数

二氧化碳气体保护焊具有生产效率高、焊接成本低、焊接变形小、适用范围广、操作便捷等优点,在焊接过程中得到了广泛的运用[2]。焊接过程中,电压、电流、焊接速度能否相互匹配也是影响焊接质量优劣的关键因素。对于CO2保护焊,电流大小与送丝速度存在内在的联系,对于同一焊丝,电流越大则要求送丝速度要越快;而送丝速度又必须与电压熔接焊丝的能力匹配,焊接电压越高,焊接过程中融化焊丝的速度也就越快。但如何任意增大电压,电渣飞溅颗粒变化则容易形成气孔等缺陷;相反,电压过低,飞溅增加,则容易造成夹渣等缺陷。为了保证焊接质量,防止层状撕裂,该项目在正式焊接前进行大量的试验,确定了CO2气体保护焊的参数,如表4所示。

表4 CO2气体保护焊相关焊接参数

(3)合理的焊接顺序

焊接的先后顺序往往会影响焊缝的拘束度,进而影响焊接的残余应力和残余变形。对称施焊、从中间往两边施焊是一种良好的焊接顺序,对于厚板焊接更为适用。该项目采用2名焊工对称、同方向施焊来降低焊接变形和应力,如图8所示。

图8 钢管柱焊接顺序图

(4)焊接过程的约束措施

该工程钢管柱节点的对接采用单边V型坡口, 在坡口正面两端处增加两块约束钢板,并兼作为临时固定措施;同时,在钢管内部设置内隔板。在焊缝冷却过程中,临时固定措施和内隔板,可以降低塑性变形区的收缩,减少残余应力和变形。

5 厚壁钢管焊缝效果

该工程钢管柱拼接焊缝为全熔透焊缝,无论在工厂或现场施焊,均要求为一级焊缝,要求100%超声波探伤及100%磁粉探伤或着色探伤[4]。焊接结束验收,钢管厚板焊缝外观检查均一次性合格,外观检查未发现裂纹、焊瘤、烧穿、弧坑、气孔、夹渣、咬边等缺陷,符合一级焊缝要求; 同时,经超声波无损检测探伤,一次性探伤合格率为99.5%,经一次返修后,合格率达到 100%。

6 结论

(1)该工程钢管柱接焊缝均为一级焊缝,经超声波无损检测探伤,一次探伤合格率均为99.5%,经一次返修后,合格率达到 100%。

(2)板厚较厚,采用焊前预热、多层多道焊、合理的焊接顺序等措施可以有效地减少焊接应力和焊接残余变形,建议各层的层间温度控制在200℃~250℃左右。

(3)调节 CO2气体保护焊相关焊接参数,可有效控制厚板焊接引起的整体变形。