基于刀具底部散热方式的HFCVD法沉积金刚石涂层刀具温度场的仿真优化*

2020-07-03潜艺筝陈大奎黄国栋

潜艺筝, 张 韬,2, 汪 舒, 陈大奎, 黄国栋

(1.无锡职业技术学院 机械技术学院, 江苏 无锡 214122) (2.上海海洋大学 工程学院, 上海 201316)

化学气相沉积法(CVD)制备的金刚石薄膜具有许多极其优异的力学性能。同时,该方法制备的薄膜可以直接沉积在不同形状的衬底上[1-2]。因此,CVD金刚石薄膜通常被认为是一种理想的工业涂层,能够延长刀具、拉拔模具等耐磨器件的使用寿命,优化使用效果。硬质合金(WC-Co)是一种传统的耐磨材料,也是CVD金刚石薄膜沉积时常用的衬底材料[3-5]。金刚石薄膜附着在WC-Co刀具之上,可应用于铝、铝硅合金、石墨、氧化锆等材料的加工,具有广阔的市场前景[6-7]。

热丝化学气相沉积法(HFCVD)的优点是设备简单,工艺条件较易控制,特别适用于CVD金刚石涂层刀具的批量化生产[8]。在批量制备刀具涂层的过程中,CVD金刚石涂层厚度及粒度的均匀性直接影响刀具的使用寿命及零件的加工质量[9]。目前,在大批量制备涂层刀具时,如何最大程度地提升刀具不同方向上涂层的均匀性,是实现CVD金刚石涂层刀具高效优质批量制备的难点之一。

CVD金刚石刀具涂层的均匀性主要受气相沉积时刀具衬底及周围气体温度的影响[10]。目前,国内外很多研究人员通过采用计算机模拟的方法,成功地金刚石薄膜沉积时的衬底温度分布情况[10-12]。但现有的研究成果中,仅考虑到热辐射对衬底温度的影响而忽视了热传导或热对流在试验中的影响,这使得模拟结果与实际温度有一定偏差,且模拟温度要低于实际温度,偏差在50~100 ℃范围内。WANG等[13-16]在前期的工作中提出了利用有限容积法,在耦合热传导、热对流或热辐射等3种传热方式下,对HFCVD系统内的温度场进行仿真,该方法的仿真结果与实际沉积系统的温度吻合性更好。

在批量沉积金刚石涂层刀具的过程中,影响刀具温度均匀性的因素还包括:热丝尺寸、排布方式、刀具底部散热方式等。其中,对于热丝尺寸及排布方式,在前期的研究工作中已取得了不少成绩[17-18]。本试验将利用FLUENT流体分析软件,对用GAMBIT软件建立的HFCVD批量沉积刀具反应系统的三维模型进行模拟计算,并采用耦合热传导、热对流、热辐射的有限容积法,对刀体温度的分布状况进行模拟预测,并对影响刀体温度均匀性的刀具底部支撑台材料散热方式进行优化处理,以期在复杂形状的刀具上沉积出高效、均质的金刚石涂层。

1 合成金刚石涂层复杂形状刀具仿真优化

刀体温度场模拟计算过程大致可分为7步:(1)提出假设条件并建立简化沉积系统模型;(2)建立网格模型;(3)设置流固体边界条件;(4)压力、温度等初始条件设定;(5)钽丝、氢气等材料属性设定;(6)确定控制方程;(7)模型计算。

1.1 仿真建模及网格划分

为了避免仿真过于复杂,对仿真做出如下简化以及相应假设[15-16]: 排除压力值对仿真结果的影响,将金刚石沉积的压力设为常规压力,反应腔内压力设置为恒定值; 排除反应腔内其他气体的作用,腔体内仅存在H2,而反应产生的CH4含量很低(约为1%~2%),忽略不计; 排除反应室化学反应放热; 仿真中将实际刀具简化为圆柱棒以减小划分网格的难度以及减少计算量。

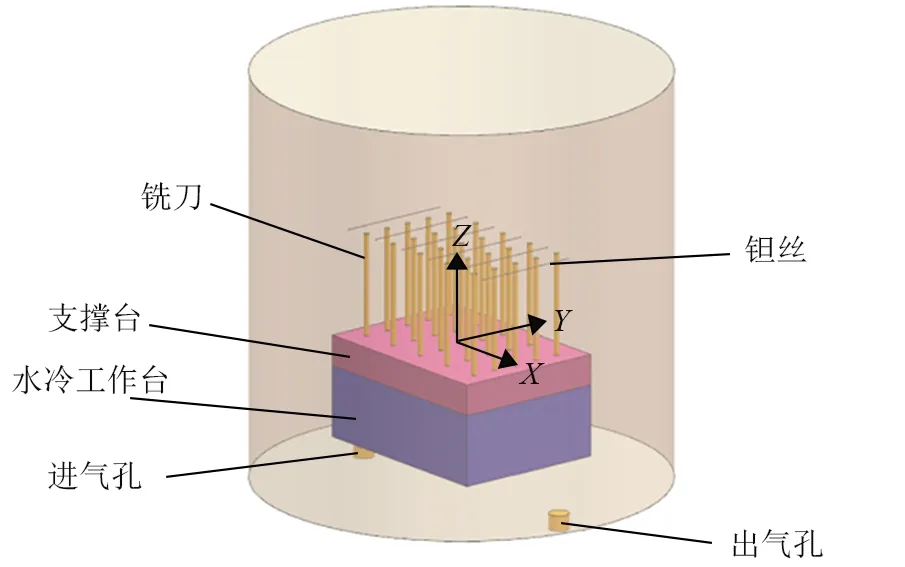

根据HFCVD的实体装置,借助GAMBIT软件来建立计算模型并进行相应的网格划分。简化的三维计算模型如图1所示:水冷工作台长为200 mm,宽为130 mm,壁厚为5 mm;25把直径为φ10 mm的铣刀置于尺寸为200 mm×130 mm×30 mm的支撑台上(该支撑台的材料为仿真的优化对象);长度为150 mm,直径为φ0.6 mm的6根钽丝等间距固定于刀具衬底上方;甲烷和氢气的混合气体从容器左下方的进气口进入反应腔内,从容器右下方的出气口流出。在此基础上,利用GAMBIT软件对此3D模型进行网格划分。需要注意的是,流体和固体部分应单独进行网格划分,但与流固体相接触的曲面应设定为普通接触面。

图1 HFCVD系统的仿真模型

为了提高计算精度,刀具衬底与热丝周围的计算区域需要进行网格细化(图2)。根据以上条件,得到的计算模型总的网格数为2 813 600个,面网格数为5 808 856个,节点587 039个。

图2 网格细化模型及刀具编号图

1.2 控制方程的确定

根据 HFCVD法沉积金刚石的原理,我们将通过热辐射、热传导、热对流等3种传热方式,对刀具衬底温度分布进行研究。根据这3种传热方式,明确最终参加计算的方程应为:连续方程、动量方程、气体状态方程、辐射方程以及能量方程[15]。

1.3 边界条件的确立与计算

边界条件是控制方程有确定解的前提,对于任何问题,都需要给定边界条件。在所要进行仿真计算的三维网格模型中,我们将对流体、固体2大部分分别定义边界条件:

(1)流体部分(FLUID):设定腔室内流体材料为氢气。为保证铣刀各处金刚石薄膜生长速率和质量的均匀性,在通常情况下,气体的流速会设定较低的值,一般为800 cm3/min,进出气口直径为φ10 mm。这样的情况下,马赫数Ma(流场中某点的流速v与该点的当地声速c之比)可以更好地表达流动特点。在流体密度不变的不可压缩流中,当声速c=∞时,Ma=0。从Ma≈0.3时起,就不能忽略流体的压缩性影响。在流动过程中,Ma愈大,气体的可压缩性就愈大。因此,从空气动力学的观点来看,Ma能更好地表示气体流动的特点。Ma计算见式(1):

(1)

其中:v的值为0.17 m/s,c的值为1 295.00 m/s。此时,Ma<<0.3,所以氢气可作为不可压缩流动气体。

用雷诺数Re来判断黏性流体的流动状态。当Re<2 300时,腔内流体近于层流,较稳定;当Re≥2 300时,流体近于紊流。Re的计算见式(2):

(2)

其中:ρ为流体密度,其值为0.089 9 kg/m3;v为流体的速度,其值为0.17 m/s;d为进出气口的当量直径,其值为0.01 m;μ为黏性系数,其值为0.01 mPa·s。

此时,Re<<2 300,对试验结果几乎不产生影响。

通过式(2)可以确定流动模型的流动状态是层流,也就是说流体会沿着管轴方向做直线运动。

(2) 固体部分(SOLID):在该模型中将热丝、铣刀、支撑台、水冷工作台等固体部分设定为参与辐射计算的部分。实际反应时,热丝的实际温度一般在2 000 ~2 400 ℃,这里设定为2 200 ℃。将钟罩和工作台(水冷工作台和支撑台)定义为wall,由于反应腔的钟罩和水冷工作台中均含有水冷散热系统,设定wall的传热系数为6 W/(m2·K) 来代替水冷效果。环境条件主要包括反应腔的初始温度及压力。在计算时,设定反应时钟罩内的初始温度为25 ℃;HFCVD系统沉积金刚石过程中,压力接近恒定值,定义在3 kPa 较为合理。仿真中相关材料属性的定义可参见表 1。为了分析支撑台对刀具衬底温度的影响,选择了铜、石墨、陶瓷3种不同的支撑台材料。按上述步骤完成参数设定,经过10~24 h的运算,可获得HFCVD系统各物理场的计算结果。

表1 相关材料属性

2 影响温度场均匀性参数的分析优化

在FLUENT模拟试验过程中,腔室内的铣刀是以进气口和出气口所在位置的连线成镜像对称分布的,而对称的铣刀刀身温度差较小,约为±1 ℃,可忽略。因此,只需分析1~15号铣刀即可,刀具编号如图2所示。此外,在对各铣刀温度进行整理的时候,选取圆柱形铣刀中心轴为基准,以10 mm间隔为1个温测点,提取轴上各个位置的温度,以此来体现整个铣刀的表面温度变化情况,便于后期对计算结果进行分析。

通过FLUENT对HFCVD三维模型进行计算,得出铣刀在不同位置上的温度分布,如图 3所示。

(a) 铜 Cu(b) 石墨 Graphite(c) 陶瓷 Ceramics

图3中:从单个铣刀的角度来看,刀身从上到下温度逐渐降低;从整体腔内的所有铣刀分布来看, 15号(中间位置)铣刀温差最小。且当陶瓷作为支撑台材料时,整体刀身温差浮动最小。

2.1 不同支撑台材料对Z 轴温度分布的影响

(1)铜制支撑台

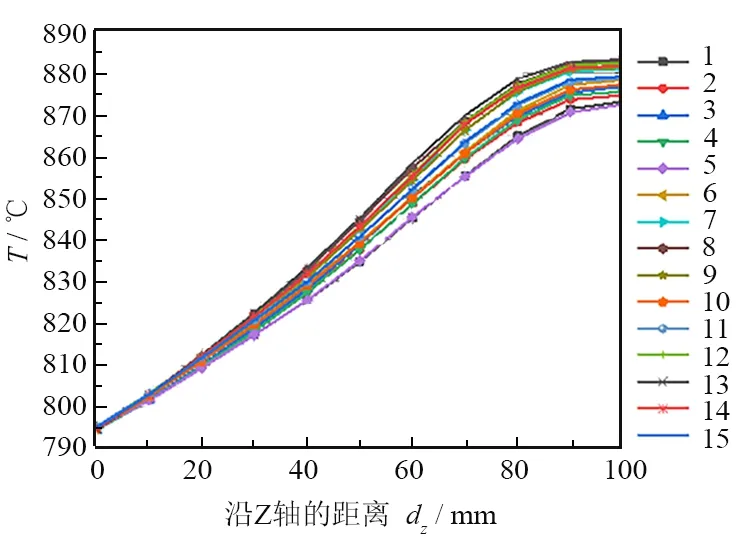

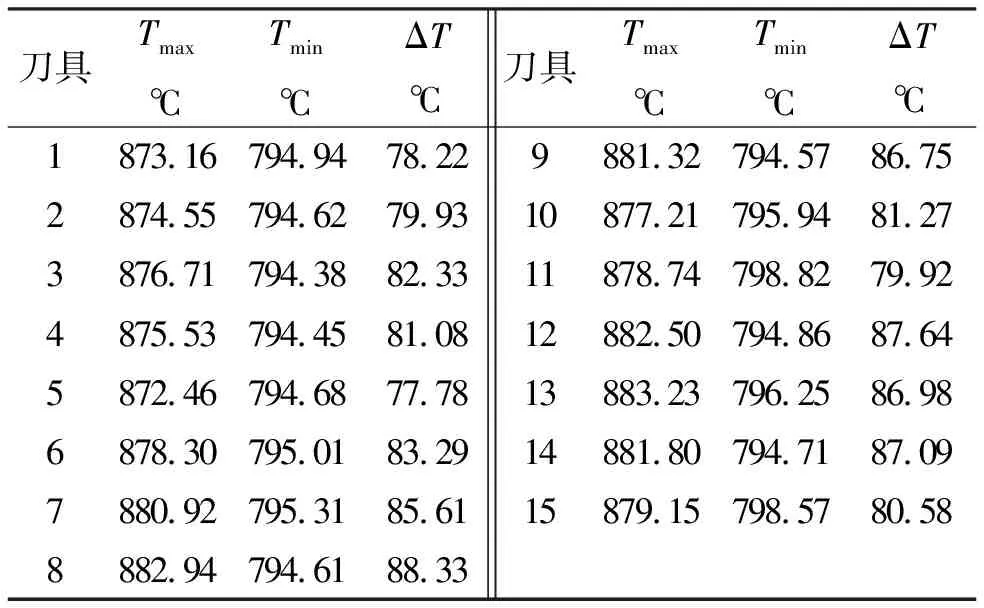

1~15号铣刀沿Z轴温度的最大值Tmax、最小值Tmin及差值ΔT如表 2所示:

表2 各刀具的仿真温度Tmax,Tmin及ΔT(铜制支撑台)

从表 2可以看出:位于中间的13号铣刀的表面温度Tmax最高,为883.23 ℃;3号刀具的表面温度Tmin最低,为794.38 ℃;ΔT最大的是8号铣刀,为88.33 ℃;25把涂层铣刀的温度范围为794.38~883.23 ℃,温差范围为77.78~88.33 ℃。根据式(3)可计算出各个铣刀的平均温差为83.11 ℃。

(3)

(2)石墨制支撑台

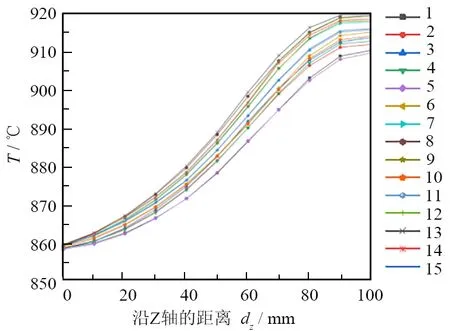

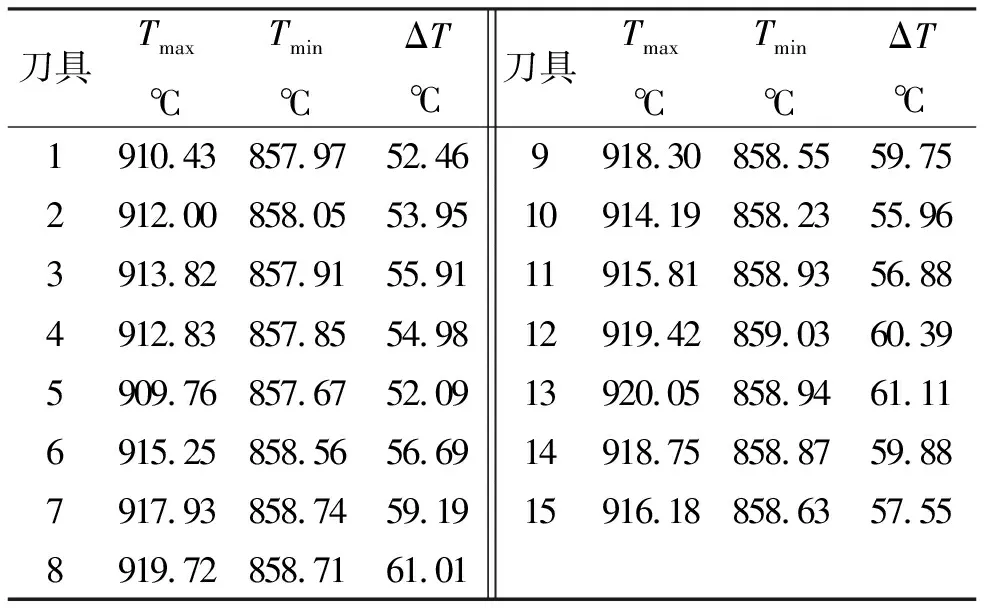

以石墨为支撑台进行仿真后,1~15号铣刀沿Z轴温度的Tmax、Tmin及ΔT如表 3所示。

表3 各刀具的仿真温度Tmax,Tmin及ΔT(石墨制支撑台)

从表 3可以看出:石墨制支撑台的刀具温度分布状况与铜制的类似,13号铣刀的表面温度Tmax最高, 为920.05 ℃;5号刀具的表面温度Tmin最低, 为857.67 ℃;ΔT最大的是13号铣刀,为61.11 ℃;25把铣刀的温度范围为857.67~920.05 ℃,温差范围为52.09~61.11 ℃。根据式(4)计算出各个铣刀的平均温差为57.17 ℃。

(4)

(3)陶瓷制支撑台

以陶瓷材料为支撑台进行仿真后,1~15号铣刀沿Z轴温度的Tmax、Tmin及ΔT如表 4所示。从表 4中的数据可以看出:13号铣刀的表面温度Tmax最高,为955.65 ℃;5号铣刀的表面温度Tmin最低,为907.75 ℃;ΔT最大的是8号铣刀,为38.59 ℃;25把铣刀的温度范围为907.75~955.65 ℃,温差范围为36.56~39.67 ℃。根据式(5)可计算出各个铣刀的平均温差为37.82 ℃。

(5)

表4 各刀具的仿真温度Tmax,Tmin及ΔT(陶瓷制支撑台)

将表2、表3、表4进行对比,可以看出刀具衬底温度与其底部的散热材料密切相关。支撑台作为中间隔热层, 较低的导热系数可以减少水冷工作台温度(其温度接近常温)对沉积刀具温度的影响,有利于提高刀具衬底的温度的均匀性。在仿真中,与传统的铜制支撑台相比,陶瓷制支撑台对应的各个铣刀的平均温差降低了45 ℃。如式(6)所示,通过对比3种方案的温差均值也可以发现:使用陶瓷材料制成的支撑台对HFCVD法批量制备金刚石涂层铣刀的温度均匀性的控制更好。

(6)

沉积多晶金刚石薄膜时,所允许的衬底温度一般维持在600~1 000 ℃[14]。如果采用热导率过低的材料作支撑台,极有可能导致衬底温度过高,超过金刚石沉积的允许温度值。本试验所采用的3种材料,其对应刀具的温度极值均在允许沉积的范围之内。

2.2 不同支撑台材料对温度分布的影响

在Z轴同一位置,不同刀具之间最大温差分布详见表 5(数据来源于图3)。由表5可以看出:3组样品(对于不同的支撑台材料)最大温差都出现在dz=70 mm的位置上;在70~100 mm的范围内,3组样品在同一位置的温差几乎相同;在0~70 mm的范围内,铜和石墨支撑台在XY平面内,反而展现了更优异的刀具温度均匀性。但总体来说,与单个刀具在Z轴上仿真温差数据相比(表2~表4),不同刀具在同一XY平面内的温度均匀性都较好,最大温差也仅为15.24 ℃。这说明了刀具底部的散热材料对XY平面内的衬底温差影响并不显著。事实上,前期的工作中已证实了XY平面内的衬底的温度分布主要取决于热丝的排布方式[15]。特别地,采用该仿真方法得到的仿真温度与实际温度的误差较小,为3%~5%[13,15-16]。

表5 当Z 值固定时,各铣刀在XY面内温差情况

3 结论

衬底温度是影响HFCVD法批量沉积金刚石涂层刀具质量的关键因素,而影响衬底温度分布均匀性的因素主要包括热丝排布方式以及刀具底部的散热方式。

我们聚焦于刀具底部散热方式的优化问题,并运用GAMBIT网格划分构造三维模型,再通过FLUENT仿真软件采用耦合热传导、热对流、热辐射的有限容积法对其进行仿真分析并观察其衬底的温度分布情况,进而做了对比分析。

仿真结果显示:刀具底部支撑台的材料属性对单个刀具体的温度分布影响较大,对多个刀具在Z轴同一位置上的温度均匀性影响较小;此外,相较于传统的铜质台和石墨质台,采用热导率小的陶瓷材料为支撑台时,刀体平均温差最小,为37.82 ℃,比采用铜材料为支撑台时的刀体平均温差降低了45 ℃。该仿真优化结果更有利于批量制备膜厚、质量均匀的CVD金刚石涂层刀具。