无线供电式音圈电机的磁路优化设计

2020-07-03黄维康黄文新朱山峰

黄维康, 黄文新, 曹 力, 吴 旭, 朱山峰

(1.南京航空航天大学 自动化学院电气工程系,南京 211100;2. 南京航空航天大学 民航学院,南京 211100)

0 引 言

音圈电机是一种电流直接驱动的直线电机,具有良好的动态特性和快速响应能力,被广泛运用于伺服定位控制和主动减震系统。VCM的动子结构一般为运动线圈和线圈支架。在直线电机被广泛运用于压缩机领域时,传统音圈电机因为对运动线圈供电的飞线装置在长时间往复拉伸作用下容易发生断路故障的原因,很少被选择使用。同时飞线装置也制约了往复运动频率的提升,针对这一现象提出的改进型无线供电式音圈电机取消了供电飞线装置[1-2]。该型音圈电机采用电磁感应式无线电能传输方式,并通过相应结构将供电磁路和永磁体磁路解耦。而内嵌式永磁体磁路结构会影响供电磁路,并且气隙磁密分布距离小,对于有行程要求的压缩机,只能采用表贴式外磁路模式。

表贴式外磁路永磁体体积偏大,利用率低,气隙磁密偏小。动子部件在加速和减速阶段需要大电流,但是永磁体两端具有磁极,其气隙磁密呈减小趋势,不利于加减速控制,所以永磁体实际长度要大于行程要求。对于永磁体而言,真正工作的部分被称为有效行程。然而有效行程占比大小不仅会影响音圈电机的磁轭尺寸,对于无线供电式音圈电机而言,还会影响供电磁路和供电线圈安置。

针对上述现象,本文提出了一种新的外磁路结构,减少了永磁体用量,提高了有效行程占比,优化了气隙磁密分布并相应的提高了气隙磁密;并对相应的供电磁路结构设计进行了研究。本文基于电磁场有限元仿真软件,分析了这种外磁路结构的特点和关系,并根据优化设计结果制作了一台样机。

1 磁路结构介绍

1.1 音圈电机结构介绍

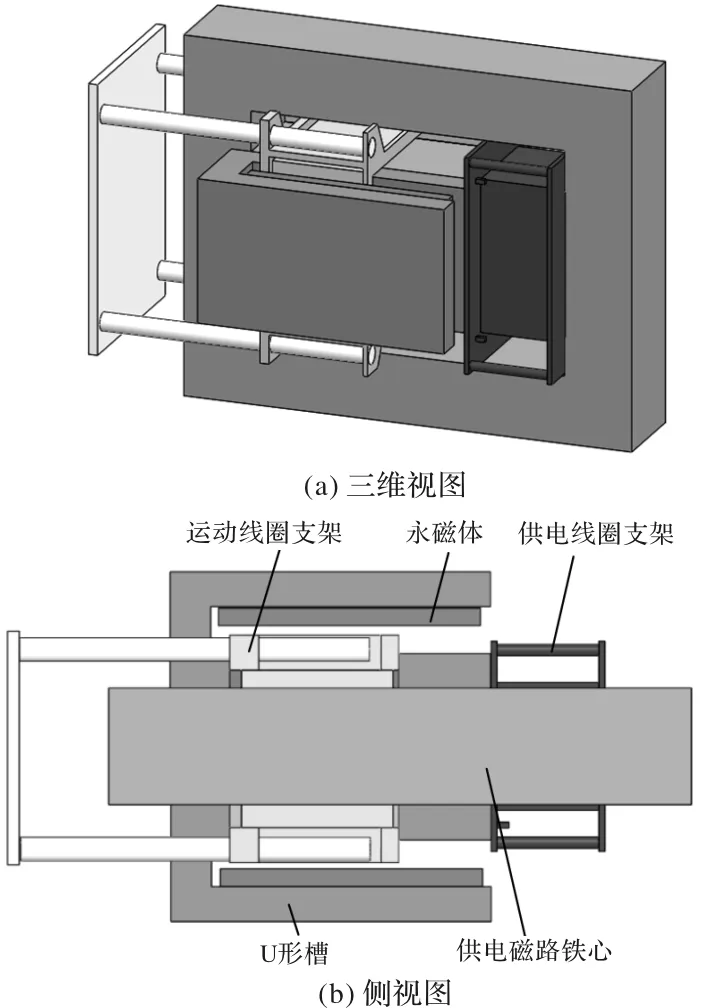

本文所提到的无线供电式的音圈电机结构[1-2]如图1所示。

图1 新型音圈电机内部结构示意图

该音圈电机主要由供电磁心,供电线圈,U型槽及永磁体和运动线圈组成。

(1)运动线圈和供电线圈套在供电磁心的中柱上。U型槽分布在中柱上两侧。

(2)供电线圈产生的供电磁路通过供电磁心闭合,利用电磁感应方式将电能传输给运动线圈。

(3)永磁体贴在U型槽内一侧,运动线圈卡在永磁体与槽内另一侧之间的空隙中运动。

(4)单块永磁体的磁路通过相应的U形槽和槽内气隙形成闭合磁路。

(5)运动线圈中的电流在永磁体磁场中产生洛伦兹力,作往复运动并对外做功。运动线圈受到的洛伦兹力:

Fe=NBIl

(1)

式中,N为运动线圈绕组匝数,B为气隙磁密,I为运动线圈内感应的电流,l为每匝绕组在永磁体磁场内的长度。

1.2 音圈电机数学模型

因为运动线圈和供电线圈分别套在磁心中柱上,在规定的行程范围内移动,二者的磁耦合关系属于松耦合。但是和常见的松耦合感应电能传输技术不同的是,该系统的供电磁心是闭合的,所以常用于磁性元件分析的变压器模型依然适用。

图2 等效电路结构

因此音圈电机的电压平衡方程为

(2)

式中,U1为供电线圈电压,U2为动圈感应电压。v为音圈电机动子的实时运动速度。R2为运动线圈阻值。L2为运动线圈电感值。供电侧漏感记为M。

系统的输入电压为

(3)

对上述式(2)、式(3)两个公式作拉普拉斯变换并联立:

(4)

(5)

所以动圈电流和速度相关,即音圈电机出力和位置相关,设参数:Ke=Bl,

则音圈电机的出力Fe为

(6)

音圈电机的力平衡公式:

Fe=fm+fc

(7)

fc是阻尼力:fc=cv。

因为新型音圈电机的动圈电流是由电磁感应感生出来的,相对于传统的音圈电机,其推力呈脉冲形式,因此其力/位关系更加复杂。

(8)

N2BlI2(s)=m(s2X(s)-sX(0)-v(0))+c(sX(s)-X(0))=(ms2-cs)X(s)

(9)

由洛伦兹力公式可以看出在电流,匝数和长度不变的时候,音圈电机的出力由永磁体产生的气隙磁密决定,所以想要新型音圈电机有稳定的力/位关系,对气隙磁密的分布优化就十分重要。

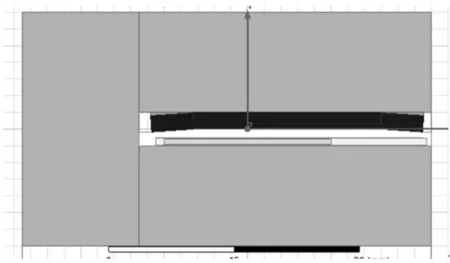

1.3 永磁体磁路介绍

如图3所示,U形槽内的永磁体贴着槽内侧一边呈U字形三段分布。永磁体是径向充磁,和槽底有间距。整个结构类似于传统音圈电机磁轭结构。U形分布方式的永磁体,可以在运动行程中形成恒定的气隙磁密,并且经过尺寸设计,两端偏转部分不会影响到运动线圈的运动范围。

图3 永磁体及U形槽径向截面

气隙磁密大小和永磁体长度,厚度,U型槽槽齿厚度与槽底厚度相关,气隙磁密的分布和左右两端偏转角度以及长度有关。

1.4 永磁体工作点的确定

永磁体工作点是永磁体的退磁曲线B-H与负载线的交点,体现了永磁体在工作时的磁化状态,能够尽可能地利用永磁体的储存的能量。特别是当永磁体受到外界磁场干扰时,其磁化强度或磁通密度受影响变化的幅度小,可以保持磁性稳定。

永磁体受到的去磁磁场包括本体去磁磁场和外界去磁磁场,在中部永磁体两端,本身存在磁极引起的去磁磁场,同时收到左右两端永磁体带来的外界去磁磁场。在动态运动时,还会收到电枢反应产生的影响。由于新型音圈电机的电流时脉冲形式,所以线圈电流对永磁体工作点的影响可以暂时忽略。所以对U形三段分布的永磁体的工作点求解,不能用传统的B-H曲线作图法去求,要考虑到不同因素的影响。

1.5 供电磁路与永磁体磁路的关系

不同于常见的非接触电能传输,该结构中的电能传输磁路,是完全经铁芯闭合,不存在气隙情况。副边绕组和原边绕组的径向相对位置不会产生错位情况,而轴向距离会根据运动状态发生改变。因此原边绕组产生的磁力线,由经铁芯闭合的部分和副边绕组成紧耦合状态,而由经空气闭合的部分,和副边绕组为松耦合的状态。为了避免供电磁路和永磁体磁路产生互相影响,所以从结构上将永磁体磁路和供电磁路进行解耦设计,U形槽的硅钢叠片方向不受供电绕组励磁,并且让永磁体的磁力线在U形槽内封闭,不会经过供电铁芯中柱。因为永磁体磁路与副边绕组耦合,所以原边绕组经空气闭合的磁路会对永磁体磁路产生影响,改变U形槽的开口方向和与原边线圈的距离,可以有效减小影响。

2 永磁磁路优化

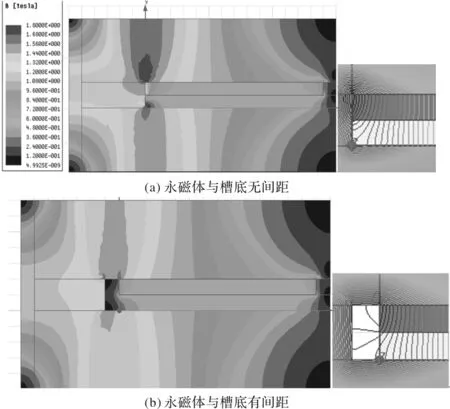

2.1 永磁体距离槽底的距离

如图4所示,当永磁体贴紧槽底,此时气隙磁密的分布在槽底部分会减小,一部分的磁力线从槽底进入硅钢中,完成磁回路闭合。这段气隙不能作为音圈电机的有效行程,永磁体利用率减小,同时在槽底直角部分会产生饱和现象。当永磁体与槽底保持了一部分距离,此时气隙磁密云图如图5所示。相比较没有距离的情况,端口的气隙磁密有一定改善。如图6所示,当距离达到一定值后,气隙磁密便不会有变化,此时我们需要进一步的改进方法。

图4 U形槽在不同永磁体布局下的磁密云图

图5 永磁体与槽底间距不同的气隙磁密对比

系列1是间距1mm的情况,系列2是间距2mm,系列3是间距3mm,系列4是间距4mm。

2.2 永磁体连接方式的选择

永磁体U型槽分布有两种情况第一种情况:永磁体的U型分布为三段式,左右两端和中部长度都为矩形磁钢,左端磁钢和右端磁钢与中部磁钢之间不直接相连,磁钢与磁钢之间的材料可以是导磁材料也可以是非导磁材料,气隙磁密也会有很大不同。第二种情况:三段永磁体直接相连,中端和左右两端行程一个整体,磁钢之间需要用磁钢胶相连,几乎没有缝隙。在U型磁钢结构形状一致时,三者的气隙磁密分布如图6所示。

图6 不同连接方式的气隙磁密对比

系列1是磁钢连接方式,系列2是非导磁材料连接方式,系列3是导磁材料连接方式。

永磁体直接相连的U型布置的曲线更平滑,更适合伺服控制音圈电机。而另外两种方式,针对不同的应用要求可以进行选择。

2.3 永磁体U型布置的细节参数

因为音圈电机的行程固定,永磁体需要最少的用量和最优的气隙磁密分布。所以永磁体U型布置时左右两端的长度和角度非常重要。需要改变左右两端的角度,令永磁体在有效行程内的气隙磁密恒定即可,左右两端的长度决定永磁体的有效长度。需要调节左右两端长度和角度,以达到设计要求。

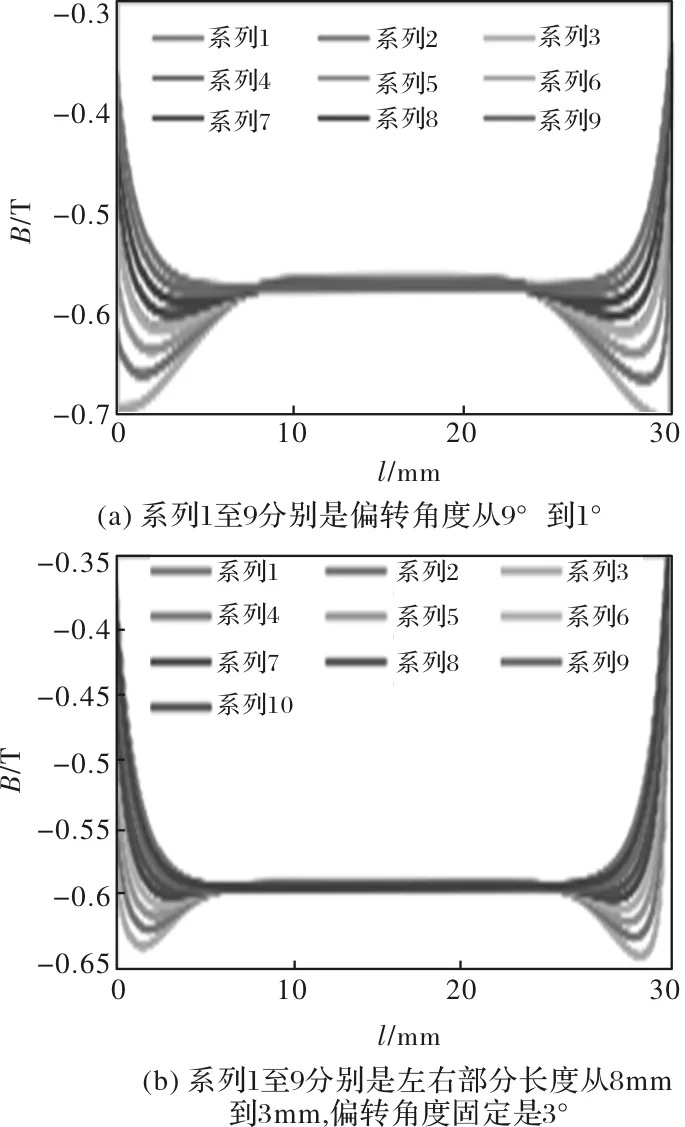

左右两端的长度和偏转角度,可以看作是两个独立变量。改变偏转角度来观测其对气隙磁密的变化影响。本文样机的永磁体厚度选择2mm。选取左右两端8mm,中间是16mm的布置方案,两侧偏转角度从0°到8°,以步长1°递增依次取值。再将左右两端从8mm到3mm,以步长1mm递减 ,相应的中部永磁体从16到26mm,以步长2mm递增相对取值。对不同布置方案进行第一步偏转角度变化的观测。变化波形如图7所示。从变化波形图7(a)中可以看出,当左右两端的偏转角度为3°时(即系列7),此时气隙磁密的有效行程最大,在行程范围内近似直线。

图7 不同参数下气隙磁密的波形对比

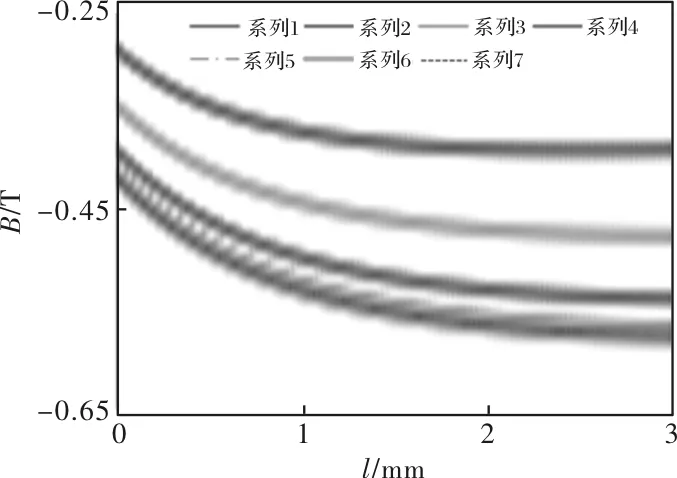

从变化波形图7(b)中可以看出,偏转角度3°不变,在左右两端长度为5mm,中部长度为22mm的时候(即系列7),永磁体的有效行程最大。从变化波形图7(c)中可以看出,在左右两端长度为3mm,中部长度26mm不变,偏转角度为8°(即系列3)的时候,永磁体的有效行程最大。

针对不同长度布置的U形永磁体,我们可以看出偏转角度越大,其气隙磁密在两端的上升(下降)斜率越大。将气隙磁密满足预期要求的三组不同排布方式的曲线提出进行下一步比较。

图8 三组满足设计要求的布局方式对比

系列1和系列2都是3°时,左右端永磁体长度分别是5mm和8mm,可以发现在同角度的时候左右两端更长的U型布置产生的气隙磁密在两端波动更大,但是永磁体的有效长度更长。系列3是左右两端长度为3mm,角度为8°时。角度越大永磁体的有效行程越大。系列1代表的永磁体的额外用量和系列2代表的永磁体用量都为0.209*20mm3。系列3代表的永磁体额外用量为 0.551*20mm3。而要达到同样的有效行程的方形永磁体的额外用量为1.03*20mm3。

2.4 硅钢U形槽详细尺寸

气隙磁密和永磁体厚度以及U形槽尺寸相关,在槽体没有饱和的时候,永磁体越厚气隙磁密越高,在永磁体确定时,不同两侧厚度的气隙磁密如图9所示,两侧厚度从6mm到18mm,以2mm递增变化。永磁体根据计算选择2mm,气隙磁密0.55T。

图9 不同槽两侧厚度尺寸的气隙磁密对比

两侧厚度和永磁体厚度确定时,U形槽底部厚度从6mm到18mm的气隙磁密对比如图10所示。

图10 不同槽底尺寸参数的气隙磁密对比

2.4.1 硅钢U形槽两侧厚度lc

U形槽底部厚度要满足永磁体磁路通过且不饱和。磁力线在两侧的分布如图所示,忽略漏磁,则永磁体产生的磁力线全部从U形槽中经过,越靠近底部磁力线越密集。为了避免硅钢片饱和并对气隙磁密产生抑制,U形槽两侧需要满足一定厚度。

因为U形槽结构采用的硅钢片叠片结构,选用的硅钢片理论可达最大饱和磁密是选1.7T。根据设计要求气隙磁密为0.55T,有效行程为30mm,可以估计出两侧厚度至少是10mm。留有因感应供电带来的影响裕度,选择厚度为12mm。

2.4.2 硅钢U形槽底部厚度ld

因为硅钢U形槽槽口部分对着供电线圈,底部远离供电线圈,所以感应磁场对底部没有影响。因此只需硅钢槽底部可以满足永磁体磁路不饱和。U形槽底部厚度ld=lc,取12mm。

2.4.3 硅钢U形槽叠片厚度l

硅钢U形槽叠片厚度和音圈电机出力大小密切相关。叠片厚度等于单匝运动绕组在单一永磁体磁场中的长度。其亦关系到反电动势的大小。

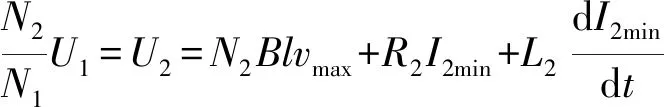

根据力平衡公式和电压平衡公式,可以得到关于l和I2min两个未知数的方程组:

(10)

式中,I2min为脉冲电流的有效值。当速度达到vmax时,运动处于稳定状态,因此:U2=N2Blvmax+R2I2min

则:kvl2-U2l+kr=0

(11)

带入样机参数,可以得出叠片厚度l=32mm(另一值为负数)。

3 供电磁路的优化

从电机结构和等效电路可以看出,供电结构类似于一个松耦合的变压器结构。可得供电绕组与磁心的关系:

(12)

式中,Ae为高磁感硅钢磁心的中柱截面,Bm为磁心最大饱和磁密,N1为供电线圈匝数,k为最大导通时间与周期之比,f为开关频率,U1为输入电压 。

(13)

将式(12)和式(13)联立,可得:

(14)

所以磁心截面和窗口磁路有关。当窗口周长越长,所需的磁心截面越大。窗口中需要绕制供电线圈,运动线圈,以及保留运动线圈运动行程的空隙。

窗口面积:Ac=N1Ad+N2Ad+A0=la*lb

(15)

式中,Ad为导线截面积,A0为空余面积。

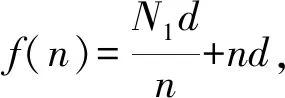

从结构图可以看出窗口的长度范围是包括供电线圈长度,运动线圈长度,以及运动行程距离和空隙。可以得到关系:

(16)

式中,d为线圈导线线径,lm为运动行程,δa为空隙。n为供电线圈层数。由于运动线圈匝数小于供电线圈匝数,且需要保留运动气隙,所以运动线圈是以单层绕制。因此窗口宽度范围包括供电线圈宽度和空隙。可以得到关系:

lb=nd+δb

(17)

式中,δb为空隙。忽略气隙δa和δb,所以窗口对应磁路周长为

(18)

l=2f(n)+2lm+2N2d

(19)

4 实验验证

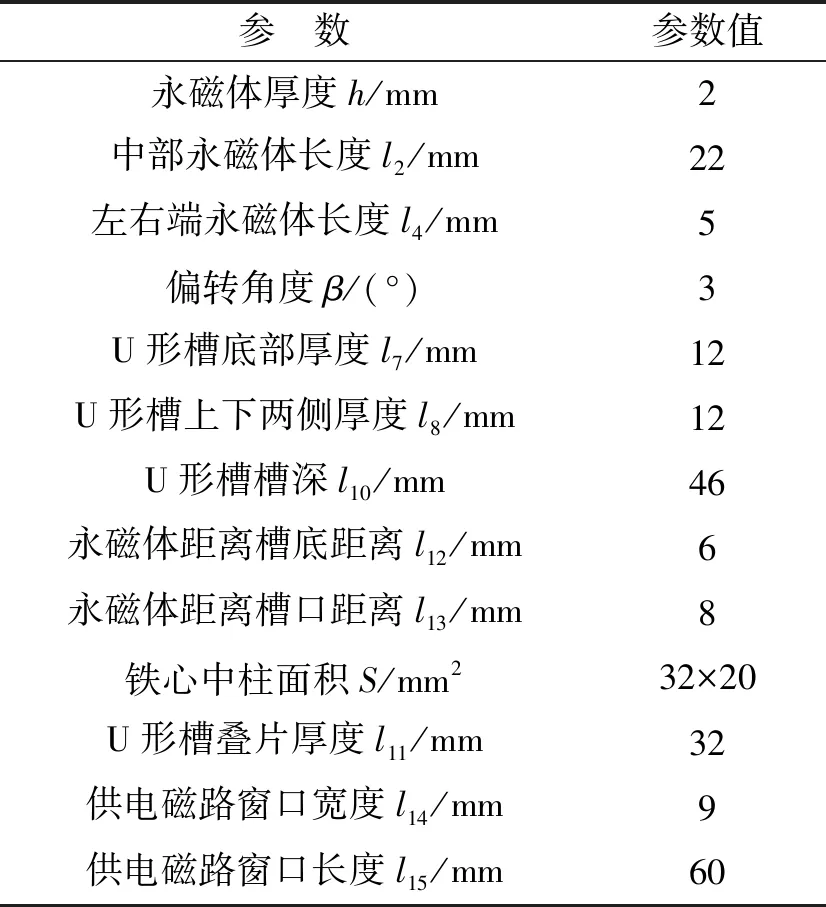

根据上述对磁路的优化和设计,制作了一台样机,具体样机参数如表1所示。

表1 电机参数

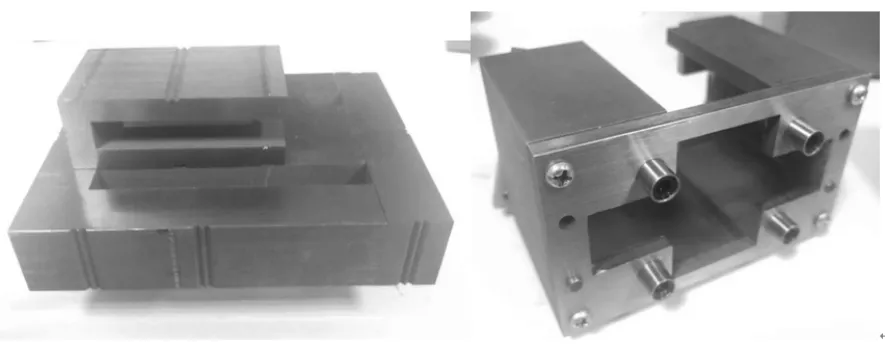

图11 电机内部及外壳

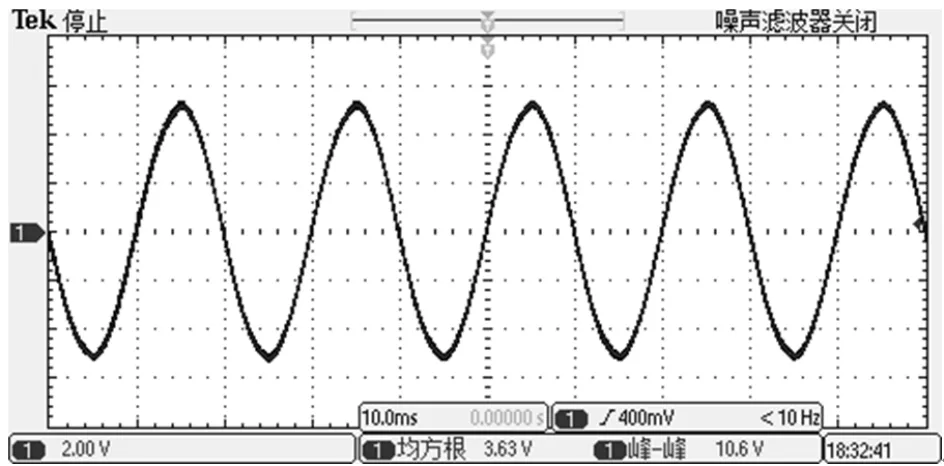

搭建实验平台,观测在往复运动的音圈电机的供电电流和运动线圈电流,气隙磁密平直的情况下,反电动势对运动线圈不会产生畸变干扰。

图12 实验控制平台

从波形可以看出来,在供电线圈工作电流幅值是5A的时候,运动线圈的电流幅值是10A。

图13 供电线圈电流

图14 运动线圈电流

5 结 论

本文分析了无线供电式音圈电机的数学模型,在脉冲感应电流供电方式下,推力稳定十分依赖气隙磁密的平直。矩形的永磁体的利用率低,有效行程占比小,对此提出了一种U形永磁体分布方式。左右两端永磁体的长度和偏转角度决定永磁体的有效行程,为了不影响运动线圈在有效行程中的运动,选择左右两端长度较长而偏转角度较小的方式。本文对U形槽尺寸也进行了优化计算,U形槽两侧厚度和底部厚度一致,永磁体磁路通过且不饱和。U形槽的叠厚和运动要求相关,通过计算公式可以得出满足额定工作需求的叠厚尺寸。根据U形槽和音圈电机工作要求,对供电磁芯进行优化。总结出磁芯截面和窗口的关系,从而得出体积最小磁路最短的磁芯结构和供电线圈绕层。最后通过实验样机验证设计结果。