浅覆土车辆荷载作用下综合管廊顶板等效荷载分析

2020-07-02韩明峰

韩明峰

(同济大学建筑设计研究院(集团)有限公司 上海 200092)

引言

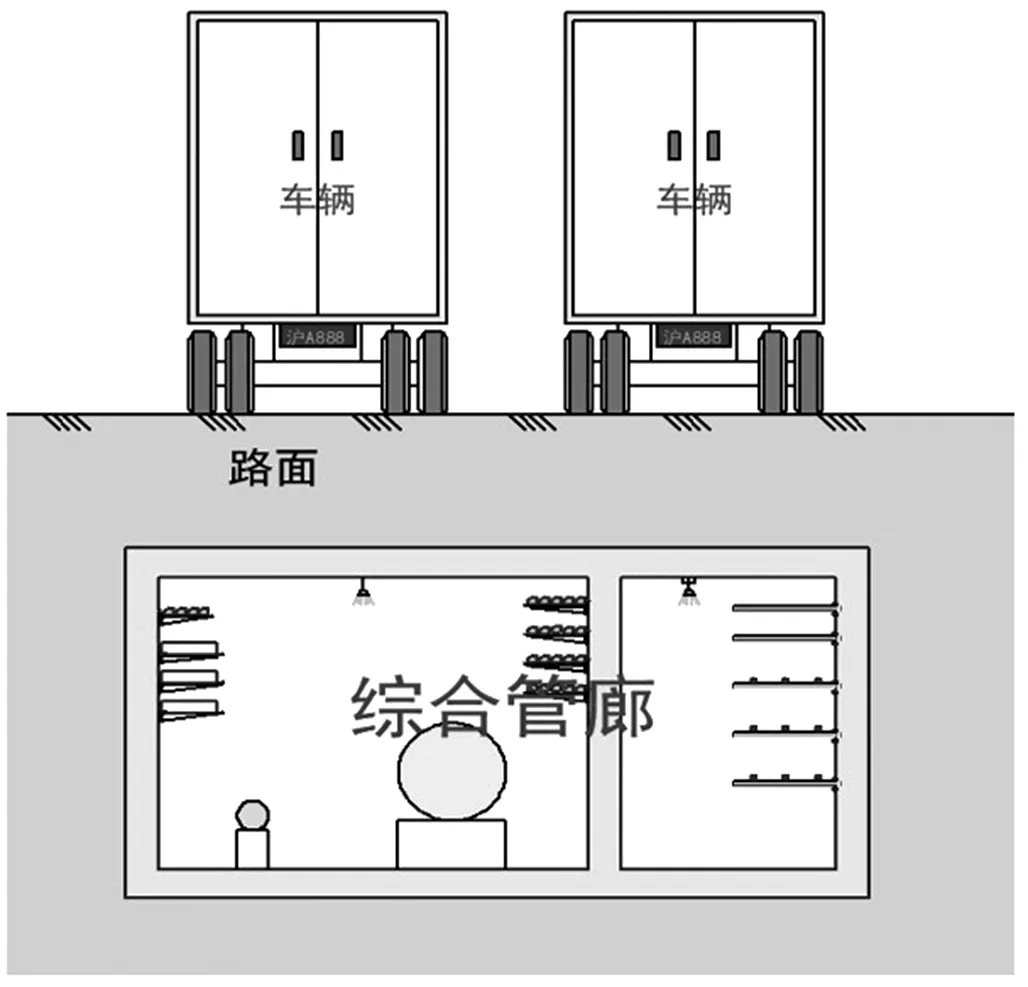

实际设计中经常出现综合管廊结构需上翻穿越地下构筑物而形成顶板浅覆土情况,在特殊的分支口、通风口、吊装口夹层加高位置也会形成顶板浅覆土的情况,对于综合管廊顶板来说,车辆荷载的取值是影响顶板厚度的关键因素。现行国家标准《城市综合管廊工程技术规范》中对于车辆荷载的取值仅明确了如下原则:(1)车辆荷载简化为均布荷载计算;(2)浅覆土时按实际情况计算。

规范的此种说法也表明浅覆土时的顶板计算应重视,不应简单的认为车辆荷载为一定值,应根据覆土深度、计算跨度分别验算。由于综合管廊大都建设于城市主干路并沿道路设置,因此本文分析的管廊顶板车辆荷载按城A级别考虑,车辆荷载沿管廊长度方向分布。

一、轮压计算

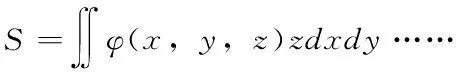

参考《给水排水工程管道结构设计规范》中地面车辆荷载对管道顶面的荷载计算方法,推导路面轮压传递到管廊顶板的竖向压力标准值如下:

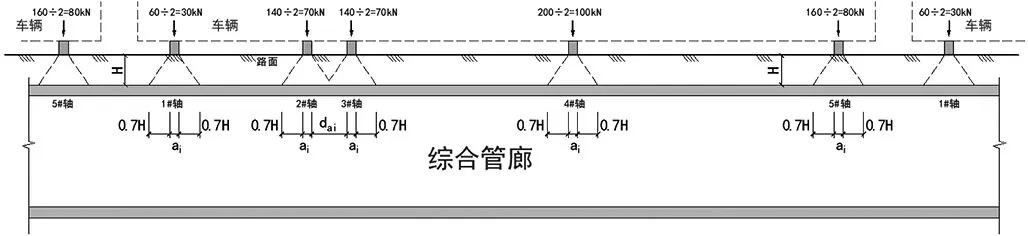

其中qvk为轮压传递到管廊顶板处的竖向压力标准值,Qi为车辆的第i个单轮压力标准值;ai为第i个车轮的着地分布长度,bi为第i个车轮的着地分布宽度,H为车辆行驶路面至管廊顶板深度,dai、dbi为相邻两个车轮间沿车轮长度、宽度方向的净距,μd为动力系数。车辆荷载取值参见《城市桥梁设计规范》的规定。

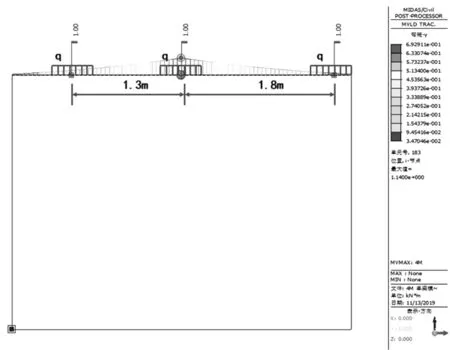

图1 轮压扩散推算示意图

根据上述轮压扩散公式,并考虑车辆最不利排布,车辆布置方式为前后左右连续排布,轮压以接触面为核心向下呈锥形扩散。按照上述理论计算(计算简图参见图1),轮压在不同覆土深度扩散后的竖向压力荷载值见表1。

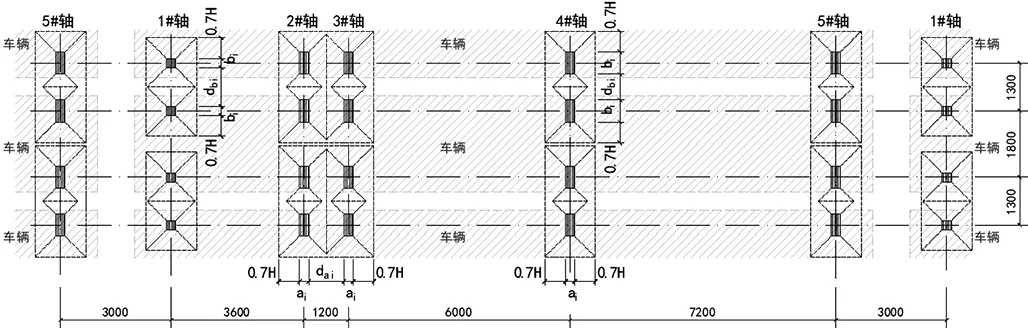

表1 部分深度车辆荷载轮压扩散至管廊顶板压力值表

通过轮压推算,得出如下结论:(1)当覆土小于0.5m时,各轮压扩散传递到管廊顶板后的压力区域未重叠,均为独立状态;(2)覆土深度1~2m时,荷载分布情况可认为以车轴为单位形成几条独立的均布条状面荷载;(3)当覆土深度大于2m时,荷载分布形成大面积的均布荷载,荷载值小于20kN/m2。根据工程经验,验算顶板的荷载取车辆荷载和堆载的较大值,堆载一般取值20kPa,因此覆土大于2m时可统一采用地面堆积荷载验算顶板受力,分析车辆荷载对管廊顶板的影响,主要应分析覆土小于2m的浅覆土情况。

二、综合管廊标准段研究

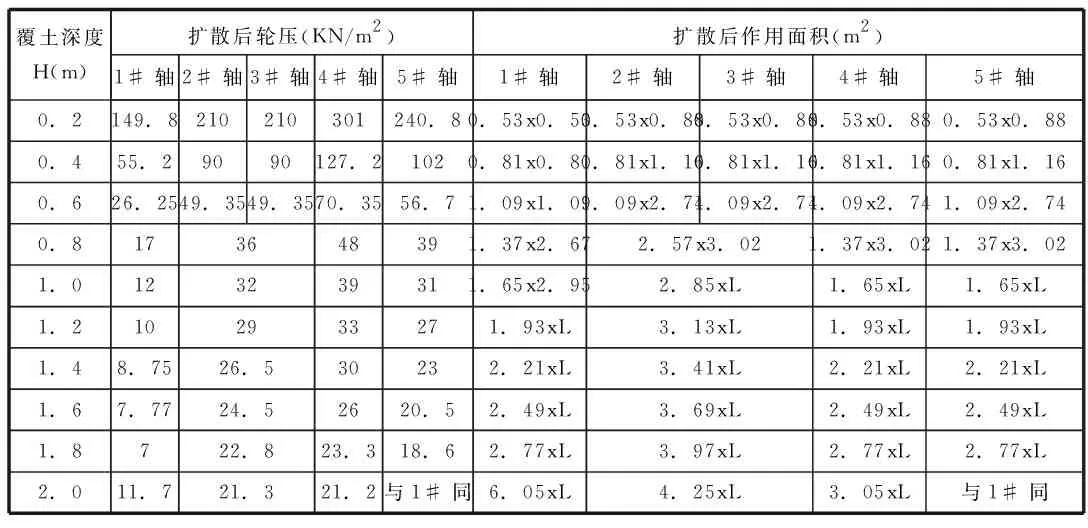

图2 标准段顶板车辆布置示意图

综合管廊通常由电力舱、水舱、燃气舱、电信舱及综合舱组成,一般采用单舱至四舱的组合形式,参考国家标准图集《综合管廊工程总体设计及图示》中给出的各类断面形式,常用的管廊舱室跨度为2~5m,对于标准段的研究本文就以此跨度为研究对象。综合管廊在机动车道下方标准段位置车辆布置见图2。

图3 单向板跨中弯矩影响线

标准段顶板为单向板,舱室跨度即为板跨度。由于管廊顶板上方车辆分布的不确定性,为了取得车辆荷载作用下的顶板内力最大值,需分析在跨度方向的单向板内力影响线。单向板可简化为梁模型,采用矩形闭合框架模型分析,通过有限元软件Midas建立模型分析2~5m跨度的顶板内力影响线(以4m板跨为例,跨中影响线结果为例见图3),通过对不同跨度顶板各位置影响线的分析,可以发现板跨中弯矩最大值出现在板的中点,为得到顶板弯矩最大值,此时在中点附加一组扩散至管廊顶板的车辆荷载轮压值,中点两侧分别按照距离1.3m、1.8m布置另外两组荷载。板支座负弯矩及剪力最大值出现在板边,荷载分布方式按照软件计算结果添加。

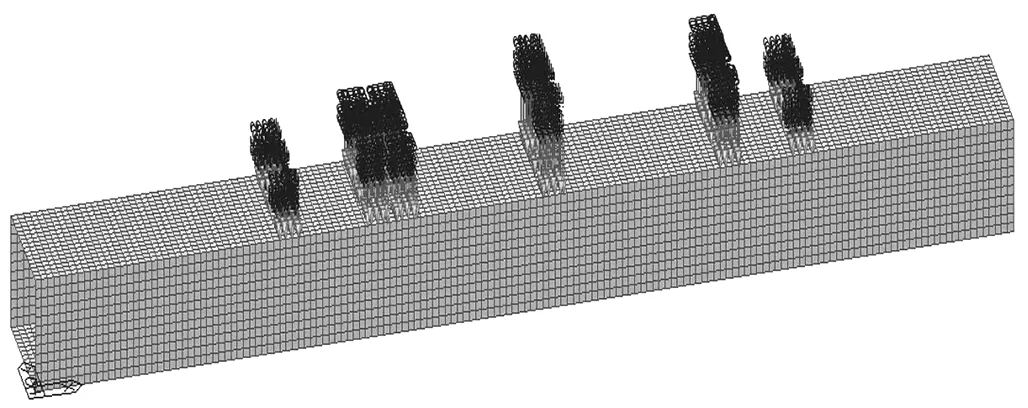

在分析出最不利荷载作用位置后,为更精准的分析此问题,在软件中建立三维模型进行空间分析,顶板荷载按照车辆荷载扩散至顶板的面积及荷载施加,以4m跨度0.4m覆土为例研究板跨中最大弯矩,建立如图4的模型,经分析顶板跨中弯矩最大值为32kN.m,结果见图5,同样建立相应的板边负弯矩、剪力最大值模型,得到负弯矩最大值为-27.5kN.m,剪力最大值83.2kN。

图4 4m跨0.4m覆土弯矩最大值模型

图5 4m跨0.4m覆土单向板跨中最大弯矩

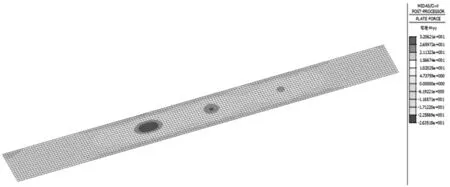

实际工作中如采用按照实际轮压分布的方式布置荷载,不利于工作的简化,这样做虽然很精准但需要浪费大量的时间在倒算荷载上,参照《建筑结构荷载规范》的理念,可采用等效均布荷载来代替这种分布不均的轮压荷载。等效荷载按弯矩、剪力的等值来确定,仍以4m跨度0.4m覆土模型为例,顶板跨中弯矩的等效荷载为27kN/m2,顶板支座负弯矩的等效荷载为36kN/m2,顶板剪力的等效荷载为45kN/m2,类似上述计算过程,对综合管廊2~5m跨度的标准段,在0.2~2m浅覆土的车辆荷载作用下顶板内力进行了研究,统计了各工况下的等效荷载,结果如下:

图6 2-5m跨不同覆土深度综合管廊标准段顶板等效荷载

通过以上分析不难看出:(1)等效荷载应区分为不同效应的等效荷载,剪力和弯矩的等效荷载差别较大,不加区分采用一种等效荷载可能会造成顶板抗剪验算的不安全;(2)短跨度的舱室(2m跨)一般为燃气舱,通过计算可以发现短跨舱室的顶板等效荷载较大,其他舱室(3~5m跨)等效荷载在超浅覆土情况时(覆土小于0.7m)远比2m跨顶板小;(3)覆土深度0.7~2m各跨度顶板等效荷载随覆土深度增加而基本呈现线性减小的变化,为方便设计使用,0.7~1m覆土时燃气舱等效荷载可统一取值为45kN/m2,其他舱室取值为35kN/m2,1~1.5m覆土时燃气舱等效荷载可统一取值为40kN/m2,其他舱室取值为30 kN/m2,1.5~2.0m覆土时燃气舱等效荷载可统一取值为35kN/m2,其他舱室取值为25 kN/m2;(4)覆土小于0.7m时,由于各工况等效荷载值差别较大,为做到设计不浪费,不应采用一恒定的等效荷载来代替车辆荷载,应根据各工况对应的等效荷载值分别验算。

三、特殊口部研究

综合管廊在投料口、通风口、分支口等特殊口部位置会设置局部夹层或抬升特殊口部的顶板标高,抬升位置顶板覆土往往很浅,会形成浅覆土情况。这种特殊口部的顶板不同于标准段顶板,口部顶板由于四边均有支撑,属于双向板,要分析双向板的最不利受力情况需采用影响面分析,影响面属于二维影响线,影响面的分析难以得到数值方程解析解,规范中也未给出简化计算方法,难以应用到实际的设计中。

特殊口部顶板两个方向的跨度往往需根据管廊工艺专业设备、安装空间等要求来决定,因此不同于标准段的分析,特殊口部难以对各跨度值进行统计分析得到经验式的等效荷载。对于特殊口部的顶板等效荷载,本文仅提供一套实际设计中可行的分析方法进行讨论。下面就以常用的分支口5mx8m板来讨论计算双向板车辆荷载等效荷载的计算过程。

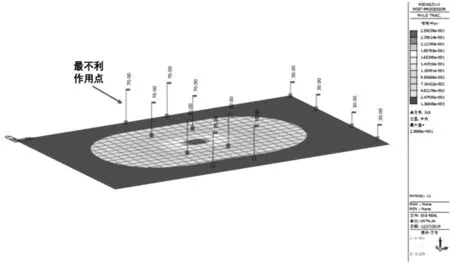

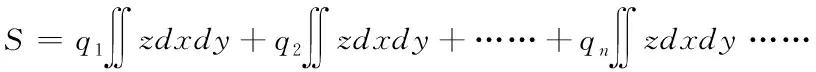

利用Midas/Civil软件建立上述跨度的双向板封闭板墙模型,为了模拟实际工程底板以弹簧边界约束,软件中顶板布置车道面及车辆荷载,通过软件分析可以得到顶板的弯矩及剪力影响面,如图7为板弯矩影响面。

图7 5m×8m板弯矩影响面

图8 不同覆土深度影响面下体积

不同覆土深度的轮压传递到双向板顶部时,可认为是几组均布荷载作用在顶板上,在已知影响面的情况下,可以利用影响面求得各种工况下的弯矩及剪力。与影响线类似,指定点处的内力为式①,由于车辆荷载每处轮压为恒定的均布荷载因此可简化为式②,式中Φ(x,y,z)函数为影响面分布函数,实际应用时可以简化为求荷载作用面上内力影响面下的体积之和。

基于上述原理,在软件求得的最不利作用点施加均布荷载,根据均布荷载作用面积求得影响面体积,以短跨方向弯矩影响面说明,先做出影响面,后按照轮压扩散的面积求得各覆土深度下三维空间的影响面下体积如图8,依此方法可依次求得各工况内力值。在求得各工况内力值后,等效原理求得各内力的等效荷载,等效荷载结果如下:

图9 5mx8m不同覆土深度顶板等效荷载

上述分析可得出以下结论:(1)双向板等效荷载应按板跨的两个方向分别分析等效荷载,长跨方向的等效荷载大于短跨方向的等效荷载,根据理论分析,两个方向尺寸越接近则等效荷载值也越接近。(2)与单向板类似,双向板中两个尺寸的板跨均表现出支座等效荷载大于跨中等效荷载。

四、结论

1.分析并推算了车辆荷载车轮轮压扩散至综合管廊顶板的计算方法,并提出以等效荷载计算板内力的等效原理。

2.等效荷载应区分为不同效应的等效荷载。

3.对于综合管廊标准段,燃气舱远比其他舱室等效荷载大,0.7~1m覆土时燃气舱等效荷载可取值为45kN/m2,其他舱室取值为35kN/m2,1~1.5m覆土时燃气舱取值为40kN/m2,其他舱室为30 kN/m2,1.5~2.0m覆土时燃气舱为35kN/m2,其他舱室为25 kN/m2;小于0.7m覆土时,应根据各工况对应的等效荷载值分别验算。

4.对于综合管廊特殊口部,由于双向板尺寸的多样性,无法对各种尺寸进行统计得出取值规律,本文仅提供一种合理可行的推理等效荷载的方法以供实际设计使用。