防止“W”型锅炉结焦措施

2020-07-02刘永君

刘永君

(中煤华晋集团晋城热电有限公司 山西 晋城 048000)

引言

某公司一期工程建设2×300MW燃煤汽轮发电机组,机组采用B&WB-1065/17.5-M型锅炉,由北京巴布科克·威尔科克斯有限公司生产。由于“W”型锅炉设计煤种为无烟煤,各公司为提质增效,降低运行成本,一般进行低热值煤和高硫煤等燃煤掺烧,导致实际燃烧煤种与设计煤种偏差大,加上来煤种类繁多,极易导致锅炉结焦。机组于2015年进行了低氮燃烧器改造,改造后存在锅炉结焦、飞灰含碳量偏高的问题。维持锅炉受热面清洁、防止锅炉结焦是锅炉运行调整的一项重要任务。本文运用燃煤结渣机理的有关理论结合本厂锅炉运行经验对如何防止锅炉受热面结焦的技术措施做一些探讨。

一、锅炉形成结焦基本原理

(一)燃煤的煤灰特性分析

本锅炉设计煤种及校核煤种均为山西晋城无烟煤矿业集团有限责任公司的成庄煤矿、泽州县的晋普山煤矿、岳南煤矿、合资的王坡煤矿、兰花大阳煤矿的无烟煤。

灰熔点如下:变形温度(DT)1370℃,软化温度(ST)1420℃,熔融温度(FT)1500℃。

(二)锅炉结焦的机理

1.煤粉在炉膛燃烧过程中产生颗粒不同的飞灰;

2.高温区域熔融态的飞灰向水冷壁面的输运过程;

3.飞灰附着在受热面上冷却形成结焦以及焦子的长大过程。

其中,灰颗粒向水冷壁面输运是结焦的重要环节。灰颗粒的输运机理主要有三类:第一类为挥发性灰的气相扩散;第二类为热迁移;第三类为惯性迁移。对于尺寸小于1μm颗粒和气相灰分,扩散是重要的输运机理;对于小于10μm的颗粒飞灰粒子从高温区向低温区热迁移运动是重要的输运机理。研究表明热迁移是造成灰分沉积的重要因素之一;对于大于10μm的灰粒,惯性力是造成灰粒向水冷壁面输运的重要因素。当含灰气流转向时,具有较大惯性动量的灰粒离开气流而撞击到水冷壁面。灰粒撞击水冷壁面的概率取决于灰粒的惯性动量、灰粒所受阻力、灰粒在气流中的位置以及气流速度。在典型的煤粉锅炉中,气流速为10m/s~25m/s时,直径为5μm~10μm灰粒就有脱离气流冲击水冷壁面的可能性。

根据结焦、积灰的原理,要控制锅炉的结渣,就要避免煤灰粒子向水冷壁惯性撞击:电站锅炉炉内中心温度约为1500℃~1700℃,煤粒燃烧时其本身温度要比炉内温度高200℃~300℃,因而煤灰在炉膛中心几乎全部为液态。在液态灰颗粒受惯性作用而向水冷壁运动过程中,由于灰颗粒运动速度快,受到的冷却效果差,熔融的灰颗粒很容易粘附,使焦子迅速积聚长大。因此,惯性撞击灰粒在撞击水冷壁时的状态对焦子的积聚、长大具有重要影响。

二、结焦原因分析

1.设计煤种和实际燃烧的煤种偏差大是锅炉结焦的原因之一。灰的熔融特性是判断煤粉在炉膛燃烧过程中是否发生结焦的依据。煤种不同,煤的熔性温度不同,煤的粘度也不同。如灰熔点温度低于设计值,粘度大于设计值,当负荷升高炉膛温度随即升高,灰粒很容易达到软化状态而引发受热面结焦。

2.炉内局部出现还原性气体ch4、co、h2等气体,同时局部烟气的氧含量较低时,使灰的熔点温度降低时,结焦的概率增加。

3.炉膛燃烧区域热负荷不平均,燃料量在某个区域偏高,局部温度高,未完全燃烧的煤粉颗粒粘结在水冷壁的卫燃带上面,积聚造成结焦。

4.炉内空气动力场气流组织不合理,两侧风量不一致或烟风道阻力不一致,导致造成火焰偏斜,造成两侧墙结焦。

5.过量空气系数偏小。当炉内局部区域氧量偏小且煤粉与烟气混合不均匀时,可能产生还原性气氛,而煤粉在还原性气氛不能充分氧化,灰分中的fe2o3被还原成feo,feo与sio2等形成共晶体,其熔点温度就会降低,有时会使熔点下降150~200℃,造成结焦几率增加。

6.煤粉细度变粗,因煤粉颗粒较粗,燃烧时间增长,没有完全燃烧的煤粉颗粒在受热面上继续燃烧,造成结焦。

7.干排渣设备故障,无法及时进行排渣,处理缺陷期间导致液压关断门上部积渣高度超过冷灰斗,炉渣和炉灰在炉内高温作用下融化,变为流焦而粘附在受热面,导致结焦。

三、防止锅炉结焦措施

1.降低一次风风速,防止一次风气流冲击对侧水冷壁,未完全燃烧的煤粉积聚在卫燃带上结焦。调整一次风箱压力,保持一次风速在23—27m/s左右。掺烧劣质煤时灰分大,在原有基础上提高一次风压0.2—0.3kpa。

2.保持一次风粉均匀性,根据粉管前后墙布置方式,定期对各分管进行测速,调整风粉流速,保证炉膛热负荷均匀。

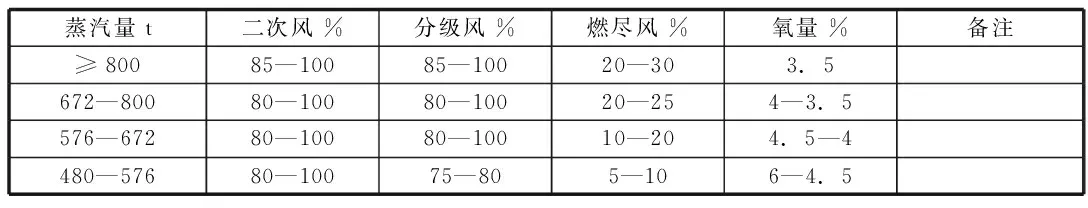

3.根据不同工况,进行燃烧调整,控制炉膛出口氧量不低于3%,避免在炉壁附近形成还原性气氛,导致灰熔点温度降低而结焦。根据近年来燃烧调整经验,乏气风门开度保持开度60%情况下,负荷与风门挡板关系以下表作为参考:

蒸汽量t二次风%分级风%燃尽风%氧量%备注≥80085—10085—10020—303.5672—80080—10080—10020—254—3.5576—67280—10080—10010—204.5—4480—57680—10075—805—106—4.5

4.调整煤粉细度。运行中调节煤粉细度的方法主要是调整磨煤机加球量和调节粗粉分离器折向挡板。控制磨煤机电流在125A—130A,煤粉细度r90=8%左右,分离器折向挡板开度保持30%的位置。

5.加强燃煤管理,煤场存煤要按不同煤质进行分堆存放,根据实际煤质情况进行掺配。对灰熔点低易结焦煤种,燃灰专业提前告知运行人员,以便于运行人员做出相应燃烧调整。

6.运行人员按规定进行锅炉吹灰,保证受热面清洁。加强对吹灰压力、疏水温度监视,保证吹灰质量和效果。

7.机组正常运行中,运行人员加强巡视检查,确保0米液压关断门上部无积渣,8米、12.6米人孔门观察孔透光正常,冷灰斗无积渣。每四小时检查一次12.6米、18.2米、22.2米观火孔无流焦,结焦无扩大趋势,每班至少检查一次31.6米以上观火孔,主要检查折焰角和屏过处无挂焦。

8.热工保证液压关断门上部积焦情况的工业电视摄像头良好使用,辅控人员应每1小时至少翻看工业摄像头画面1次。

9.维护单位要保证干排渣系统良好运行状态,有缺陷及时处理,对涉及到几个专业的缺陷,当班值长应通知维护单位主管负责人,维护单位主管负责人应积极协调,加派精干力量,尽快处理。

10.干排渣系统每班至少检查两次,除按巡检仪规定项目外,重点检查液压关断门上部无积渣,设备运行正常,并保持渣仓料位不大于7米,防止渣仓料位满仓导致干排渣系统跳闸,拉渣人员按规定进行拉渣,保证渣仓料位不高于4米。

11.燃灰专业每天早会汇报#1、#2炉拉灰、拉渣量,并根据耗煤量和煤质工业分析分析灰渣量是否正常。

四、结束语

通过对锅炉结焦过程的分析以及电厂锅炉运行实际状况的总结,防止锅炉结焦主要在于:

1.根据锅炉设计煤种,保证炉膛合理的热负荷。

2.运行中合理组织燃烧,加强风煤配比。

3.加强巡视检查,发现结焦严重及时汇报,改变配煤方式。