基于片烟结构的不同规格框栏对比分析及优化设计

2020-07-02王发勇牛绍辉李一辉谢永军胡春华解雯宇

王发勇,牛绍辉,李一辉,谢永军,胡春华,解雯宇

1.红云红河烟草(集团)有限责任公司红河卷烟厂,云南省弥勒市桃园路50 号 652399 2.云南省烟草公司红河州公司,云南省弥勒市温泉路延长线 652399

根据近年来烟草行业提出的打叶复烤以“降大片、提中片”为中心的片烟结构控制要求,片烟结构的控制理念已从传统的追求大片率和大中片率向控制大片率、提升中片率转变[1-2]。针对打叶复烤片烟结构以及打叶质量等问题已有较多研究报道,通过分析不同产区、不同品种、不同部位烟叶的物理特性与打叶质量的关系,合理匹配相应打叶工艺控制方案,可有效提高打叶质量[3-5];应用烟叶分切模式打叶可提高大中片率[6];通过试验得到润叶出口温度、含水率与片烟结构及打叶质量的对应关系,进而筛选出适宜的润叶控制工艺方案[7-11];提高一打打辊转速可得到较好的中片率,但烟叶造碎较大[12-13];片烟结构各指标之间具有一定平衡关系,单纯追求中片率或大中片率会影响打叶质量[14]。打叶机框栏作为片烟结构控制的关键部件,是设备优化改造的重点。孔祥等[15]在一级和二级打叶机中使用了六边形框栏,降低了大片率,提高了中片率;高伟等[16]在一级打叶机中采用加密菱形框栏、矩形打刀和梯形打刀混用、打刀品字形排列的组合应用方式,提高了中片率;蔡联合等[17]在一打中通过缩小框栏尺寸降低了大片率,但烟叶造碎有所增加。上述研究从不同角度对片烟结构及打叶质量进行了探索,但实际生产中仍存在片烟结构不合理、烟叶造碎过多、设备改造复杂等问题。为此,采用不同框栏开口尺寸以及设置不同框栏菱边处理进行对比试验,并选取最优参数组合对常规框栏进行优化改进,以期改善片烟结构,提高打叶质量。

1 材料、设备与方法

1.1 材料、设备与仪器

选择2018 年云南红河初烤K326 烟叶,等级C3F。每个配方模块试验1 批次,投入物料量为12 000 kg/批次。

设备与仪器:卧式打叶机组(额定流量12 000 kg/h,四打十一分,美国MacTavich 公司);QCDS-31 叶片振动分选筛(美国MacTavich 公司);框栏(昆明船舶设备集团有限公司)。

1.2 方法

1.2.1 试验设计

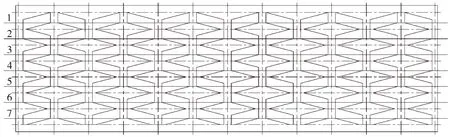

以相同物料、相同运行参数、相同环境为控制原则,设计工艺流量12 000 kg/h;环境温度23.1℃,湿度38.2%;润叶出口温度、含水率分别稳定在(54±3)℃和(18.5±0.5)%;打辊转速325 r/min;框栏设置在一级打叶机,将试验框栏与对照框栏(常规框栏)按照一打一侧的顺序同时使用,其分布见图1。

图1 一打框栏安装示意图Fig.1 Schematic diagram of installation of first stage thresher basket

1.2.2 一打试验取样方法

在一级打叶机两侧分别安装试验与常规框栏后同时取样,各取9~12 kg 样品进行人工分拣,挑出纯片烟(含梗直径小于1.5 mm 的片烟)并装框。对分拣出的片烟进行结构筛分,分别计算大、中片率等指标,记录试验结果。每处理取3 组样品,计算平均值。

1.2.3 片烟结构检测

按照《GB/T 21137—2007 烟叶 片形大小的测定》[18]《YC/T 146—2010 烟叶 打叶复烤工艺规范》[2]《YC/T 147—2010 打叶烟叶 质量检验》[19]中的方法,将各层接料盒放在指定位置,对片烟样品称重后均匀置于输送带上,启动叶片振动分选筛和输送带。当筛分完成后,用手轻轻取下挂在网格上的片烟,各层分别称重,计算片烟结构。

1.2.4 一级打叶机撕叶率测定

一打后取9~12 kg 样品进行人工分拣,将纯片烟与烟梗、带梗烟叶分开,全叶含梗率按30%计,再对纯片烟进行筛分和称重,计算一级打叶机撕叶率。每处理取3 组样品,计算平均值。

1.2.5 整线片烟结构取样方法

待打叶风分机组平稳运行30 min 后,在片烟汇集输送带的取样点处连续3 次取(3 000±300)g样品并进行检测,取平均值。

1.2.6 设置不同框栏开口尺寸

打辊转速按常规设置为325 r/min,框栏形状为菱形,以框栏开口尺寸105 mm×75 mm 为对照处理,设置不同框栏开口尺寸,见表1。

表1 不同框栏开口尺寸及打辊转速设置Tab.1 Opening sizes of basket and rotational speeds of threshing drum

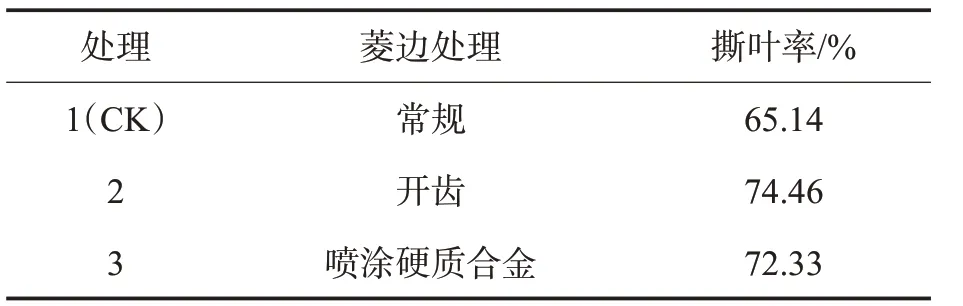

1.2.7 设置不同框栏菱边处理

打辊转速按常规设置为325 r/min,框栏开口尺寸为105 mm×75 mm,以常规菱形为对照处理,设置不同菱边处理,见表2。

2 结果与分析

2.1 不同框栏开口尺寸对片烟结构的影响

不同框栏开口尺寸对一级打叶机撕叶率的影响见表3。可见,随框栏开口尺寸的增加,撕叶率呈下降趋势,处理1 和2 的撕叶率相比处理3(CK)分别降低4.65 和0.61 百分点;随框栏开口尺寸的减小,撕叶率呈上升趋势,其中处理5 的撕叶率达到80.14%,比设计标准值(65%)提高15.14 百分点。说明框栏开口尺寸对一级打叶机撕叶率影响显著,当开口尺寸增大时,撕叶率逐渐降低,两者呈负相关关系。

表2 不同框栏菱边处理及打辊转速设置Tab.2 Opening edge treatments of basket and rotational speeds of threshing drum

表3 不同框栏开口尺寸对撕叶率的影响①Tab.3 Effects of different opening sizes of baskets on lamina yield

不同框栏开口尺寸对整线片烟结构的影响见表4。可见,随框栏开口尺寸的增加,大片率、大中片率呈上升趋势,中片率、小片率、碎片率和含末率呈下降趋势。其中,处理1、2、3(CK)的小片率较低且差别不大,分别为9.17%、9.72%和9.90%;处理4 和5 的小片率较高,分别为11.12%、11.91%,大中片率分别比处理3(CK)降低1.80、3.06 百分点。此外,处理4 和5 的含末率较高(高于打叶复烤≤0.8%的要求)。说明不同框栏开口尺寸对片烟结构分布影响显著,开口尺寸越大,大片率、大中片率升高,中片率降低;开口尺寸越小,中片率、小片率、碎片率和含末率均增加。因此,在“降大片、提中片”的要求下,并非框栏开口尺寸越小越好,应综合考虑大中片率与含末率的分布情况,使各片烟结构指标保持平衡。

2.2 不同框栏菱边处理对片烟结构的影响

不同框栏菱边处理对一级打叶机撕叶率的影响见表5。可见,处理2 和3 的撕叶率分别高于处理1(CK)9.32 和7.19 百分点,且处理2>处理3>处理1(CK)。说明框栏菱边开齿与喷涂硬质合金处理均能够提高一级打叶机的撕叶率。

表4 不同框栏开口尺寸对整线片烟结构的影响Tab.4 Effects of different opening sizes of baskets on structure of strips (%)

表5 不同框栏菱边处理对撕叶率的影响Tab.5 Effects of different opening edge treatments of baskets on lamina yield

不同框栏菱边处理对整线片烟结构的影响见表6。可见,处理2 和3 均能够提高中片率,但同时小片率、碎片率和含末率增加,大片率、大中片率降低。其中,处理2 中片率提高4.00 百分点,效果明显,但处理2 和3 的大中片率分别降低2.62、1.48百分点,含末率分别增加0.40、0.56 百分点。说明框栏菱边处理能够提高中片率、降低大片率,但含末率超出≤0.8%的要求。

表6 不同框栏菱边处理对整线片烟结构的影响Tab.6 Effects of different opening edge treatments of basket on structure of strips (%)

2.3 优化设计

2.3.1 改进方法

通过对不同框栏开口尺寸及菱边处理进行对比试验可知,框栏开口尺寸与一级打叶机撕叶率、碎片率及含末率呈负相关关系,与大片率、大中片率呈正相关关系,降低开口尺寸以及进行菱边处理均能提高撕叶率,达到“降大片、提中片”的效果,但含末率会超出≤0.8%的控制要求。此外,大中片率大幅下降会对打叶复烤经济指标产生较大影响。

由于菱边处理会造成较大造碎,所以不作为优化条件,改进框栏规格则是调控片烟结构的主要因素。生产中框栏底部为泄流区,根据打辊作圆周运动的特点,片烟运动到框栏底部时在离心力作用下沿切线方向脱离框栏。为此,将框栏的第1、2、6、7 排开口尺寸改为110 mm×65 mm,作为撕叶区,以提高打叶效率;将第3、4、5 排开口尺寸改为105 mm×80 mm,作为泄流区,避免过度造碎,见图2。改进后使烟叶在小开口尺寸区域完成撕叶,在大开口尺寸区域实现快速泄流,缩短已完成叶梗分离的片烟在一级打叶机中的停留时间,减少烟叶造碎。同时利用复合开口框栏的调节作用重新分配整线的单机工艺任务,适当提高中片率,实现高效低造碎打叶,达到调控片烟结构的目的。

图2 复合开口框栏设计示意图Fig.2 Schematic diagram of basket with mixed opening sizes

2.3.2 数据分析

采用常规框栏(开口尺寸105 mm×75 mm)和改进后复合开口框栏,按照“材料、设备与方法”中的各项要求进行对比测试,结果见表7。可见,与常规框栏相比,复合开口框栏一级打叶机撕叶率提高5.54 百分点,大片率降低5.74 百分点,中片率提高5.56 百分点,大中片率降低0.18 百分点,含末率≤0.8%。说明复合开口框栏兼顾了小开口尺寸框栏撕叶率和中片率高、大开口尺寸框栏造碎低的特点,满足了片烟结构控制要求。

表7 不同框栏开口尺寸对撕叶率及整线片烟结构的影响Tab.7 Effects of different opening sizes of basket on lamina yield and strip structure (%)

3 结论

打叶复烤生产中当打辊转速一定时,框栏规格是影响片烟结构的主要因素。通过对现有不同规格框栏进行对比试验,结果表明:①框栏开口尺寸与一级打叶机撕叶率、中片率、小片率、碎片率和含末率成负相关关系,与大片率、大中片率呈正相关关系,框栏开口尺寸为110 mm×70 mm、110×65 mm 的撕叶率比常规框栏(开口尺寸105 mm×75 mm)分别提高8.34、15.01 百分点,中片率分别提高0.59、1.94 百分点,但含末率超过≤0.8%的要求;②减少框栏开口尺寸以及对菱边进行开齿、喷涂硬质合金处理均能显著提高撕叶率,但会产生较大造碎。基于分析结果对常规框栏进行了复合开口改进和测试,结果显示:与常规框栏相比,改进后复合开口框栏的撕叶率、中片率分别提高5.54、5.56 百分点,大片率降低5.74 百分点,含末率控制在≤0.8%以内。新型复合开口框栏能够满足当前片烟结构的控制要求,可有效提高打叶效率,降低烟叶造碎。