基于SVM 的卷接机组刀盘半轴机构轴承故障识别方法

2020-07-02范智源盛浩然陈丝雨

余 清,范智源,盛浩然,陈丝雨

1.常德烟草机械有限责任公司,湖南省常德市武陵区长庚路999 号 415000

2.中国烟草机械集团有限责任公司,北京市西城区广安门外大街9 号 100055

刀盘是卷接机组的核心部件之一,其平稳运行直接影响整个机组的可靠性[1-3]。滚动轴承是刀盘半轴机构的关键部件,由于加工、安装不当及长期运行磨损等问题容易损坏,需要经常更换,但现有卷接机组没有在线监测与健康管理功能,无法对半轴机构轴承进行监测和收集故障信息,因此建立半轴机构轴承在线监测与故障诊断系统对于保障卷接机组安全运行具有重要意义。针对此问题,张宝等[4]利用Peakvue 技术对轴承故障进行诊断,并利用公有故障数据对该方法进行验证;郭雄伟等[5]采用高阶时频分布方法对轴承故障进行识别诊断,并通过仿真进行验证。上述方法虽有一定理论研究基础,但缺乏实验数据作支撑,且未考虑故障智能和自动识别功能,难以在实际生产中推广应用。支持向量机(Support Vector Machine,SVM)是一种基于统计学习理论的机器学习算法,以结构风险最小化原则为基础,运用VC 维(Vapnik-Cervonenkis Dimension)描述学习机器的复杂程度[6]。与基于经验风险最小化的传统机器学习方法相比,SVM 在处理小样本、非线性及解决高维问题方面具有优势[7],既可满足渐进性能的要求,也可致力于寻找小样本条件下学习的最优解,克服传统学习算法易陷入局部最小的缺点,还可有效处理有限样本条件下的分类与预测问题,在人像识别[8]、文本分类[9]、故障诊断[10-12]等领域已得到广泛应用。为此,利用自有实验平台获取的故障数据,基于SVM 机器学习算法构建了一种卷接机组半轴机构轴承故障识别方法,通过对轴承故障数据进行SVM 智能训练,以期实现卷接机组轴承故障快速诊断和自动识别。

1 设备与方法

在不同工况条件下对不同故障类型和故障程度的轴承进行试验,以研究半轴机构轴承的故障发展规律及故障诊断方法。

1.1 轴承参数

试验采用的FAG 2206-2RS-TVH 型轴承,是带端面密封的圆柱孔双列调心球轴承,主要参数:节圆直径45.174 mm,滚子14 个,滚子直径7.938 mm,接触角9.4°。

1.2 预制轴承故障类型

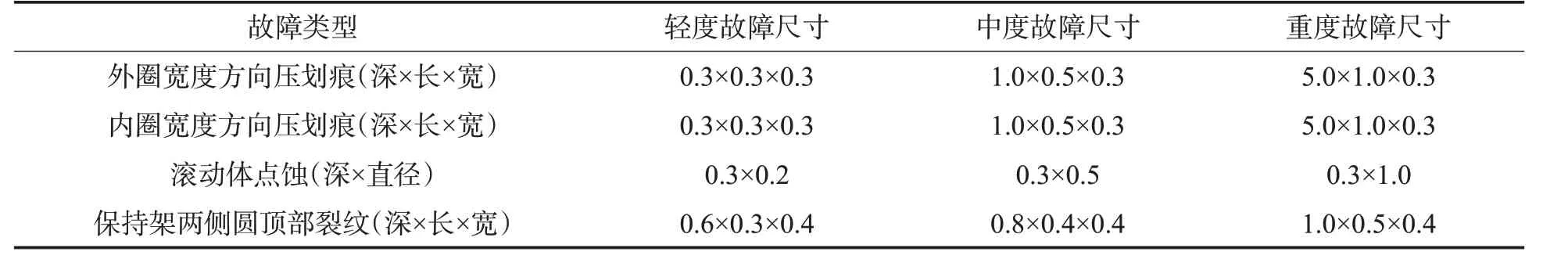

采用SG 双金属电刻机加工轴承的点蚀故障,以模拟实际运行中的轴承故障。试验中共预制了12 类轴承故障,见表1。

表1 预制轴承故障类型及尺寸Tab.1 Type and size of prefabricated bearing failures (mm)

1.3 试验设备

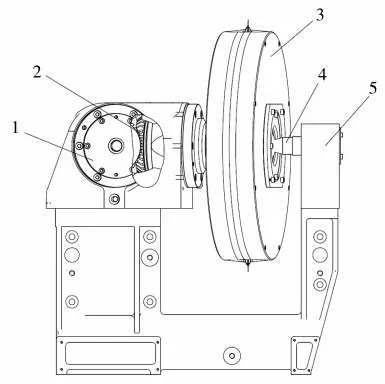

1.3.1 试验台

试验台采用电机驱动,主要由刀盘主传动箱、减速弧齿轮、刀盘、半轴机构、基座等部分组成,见图1。测试中电机带动减速弧齿轮对半轴机构轴承进行试验,轴承安装位置见图2。

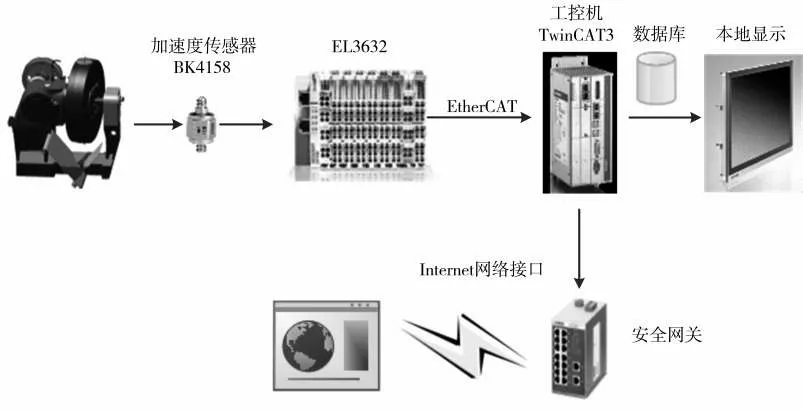

1.3.2 振动数据采集设备

振动测试系统由加速度传感器、数据采集模块、工控机和采集软件组成,见图3。加速度传感器 采 用 丹 麦Brüel&Kjæer 公 司 的 标 准 传 感 器BK4158,作用是将轴承的振动加速度转换为电压信号;数据采集模块采用德国Beckhoff 公司的标准IEPE 超采样模块EL3632,用于高速采集电压信号并转化为数字量;工控机采用德国Beckhoff 公司的标准工业PC,通过EtherCAT 网络和协议读取数据采集模块上的数据,并利用运行采集软件进行处理。

图1 试验台结构示意图Fig.1 Schematic diagram of structure of test station

图2 轴承安装位置剖视图Fig.2 Sectional view of installation position of bearing

加速度传感器在刀盘驱动单元上的安装位置见图4。其中,传感器1 垂向安装于法兰正下方;传感器2 水平安装于法兰侧面,与传感器1 垂直;传感器3 安装于基座的垂直方向;传感器4 安装于基座的水平方向。每一个测试点的两个传感器均保持垂直,两传感器的中心线相交于轴承的轴线,4 个传感器的振动信号由振动测试系统采集,采样频率为20 000 Hz。

1.4 运行工况

将表1 中4 种不同故障的轴承依次安装在刀盘驱动上,每个故障轴承分别在4 种刀盘转速下进行试验,刀盘转速分别为875、1 000、1 500、2 000 r/min,测试时间均为1 800 s。对轴承的振动加速度信号进行采集,以模拟卷接机组正常运行工况下故障轴承的时频特性。

图3 振动测试系统组成Fig.3 Composition of vibration test system

图4 加速度传感器安装位置示意图Fig.4 Schematic diagram of installation position of acceleration sensors

2 SVM 轴承故障智能诊断方法

2.1 诊断流程

SVM 轴承故障智能诊断流程见图5。从智能学习的思路出发,先将轴承上采集到的原始振动数据通过预处理后,进行特征提取,再对特征进行SVM 分类及信息融合分析,最终得到诊断结果并给出故障部位。

2.2 特征提取方法

轴承振动信号分为时域统计特征和频域统计特征两类。其中,时域统计特征由统计分析信号的各种时域参数和指标得到,分为有量纲参数和无量纲参数两种。有量纲参数与机器状态、机器运动参数(转速、载荷等)均相关,容易受工况影响;无量纲参数基本不受工况(转速、载荷等)影响,可以克服有量纲指标的缺点,并对早期损伤有很好的诊断能力,是一种优良的状态监测参数。时域分析只能诊断轴承是否出现故障,无法判断轴承故障类型,若需要定位或定量诊断故障,则要对轴承信号进行频谱分析。

图5 SVM 轴承故障智能诊断流程Fig.5 SVM intelligent fault diagnosis flow of bearing

频域统计特征包括信号的频率成分和不同频率成分能量的大小。当轴承出现损伤时,特定故障类型的频率幅值会增大,主频带位置和频谱的能量分布也会发生变化,因此通过频域分析可以判断轴承故障类型、位置及衰退程度等。进行频域分析首先要把信号的时域波形借助离散傅里叶变换转化为频谱信息,转化公式[13]为:

式中:S(k)为信号离散傅里叶变换的谱线,Hz;x(kΔt)为振动信号的采样值,m/s²;N 为采样点数;Δt 为采样间隔,s;k 为时域离散值的序号。

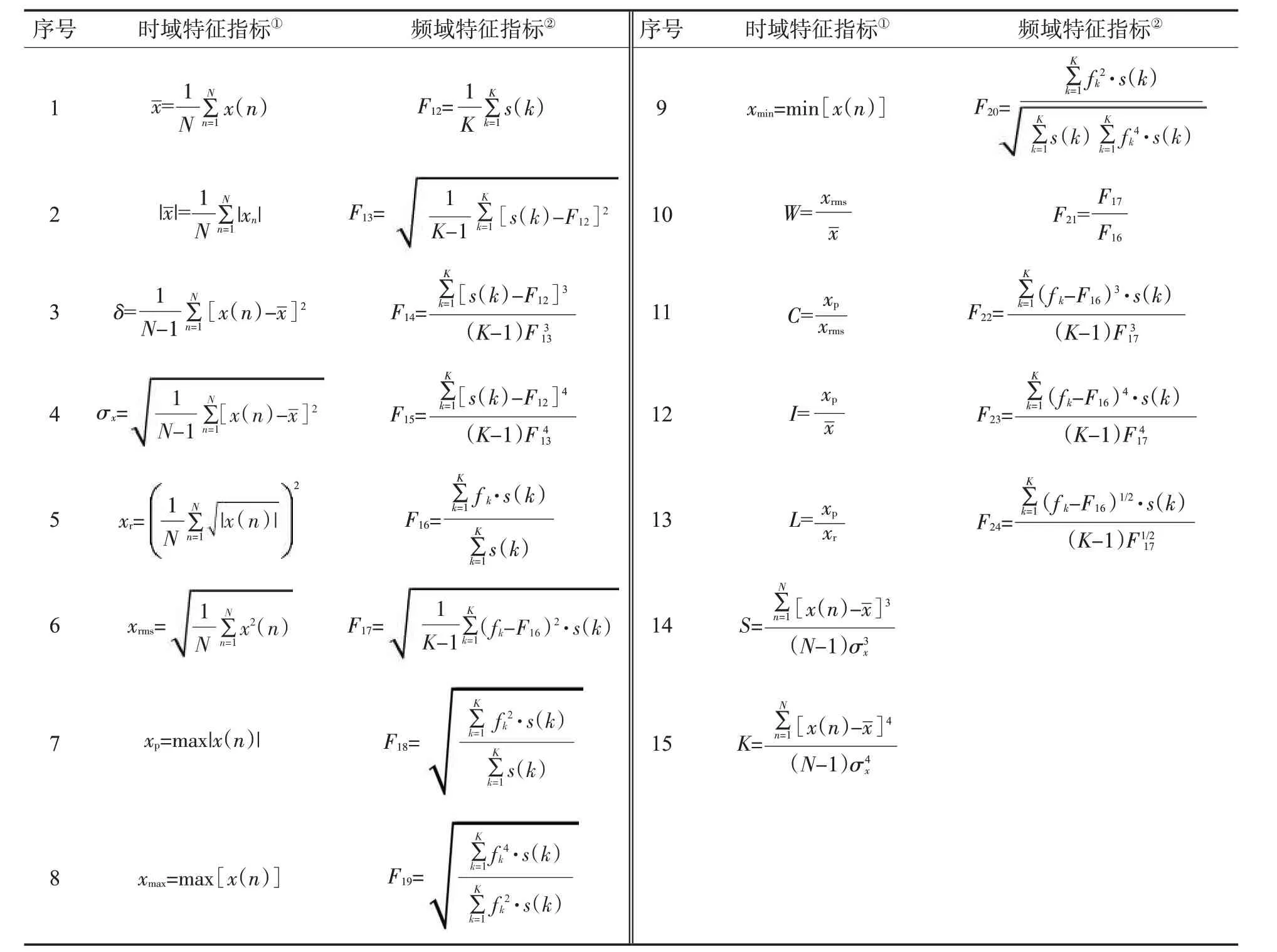

分别统计信号的时域特征指标和频域特征指标,见表2。其中,时域特征指标包括9 个有量纲参数(序号1~9)和6 个无量纲参数(序号10~15);频域特征指标包括对频域的幅值进行统计分析(序号1~4)和引入频率fk后的统计分析(序号5~13)。

2.3 SVM 分类算法

支持向量机的基础是寻找在线性可分条件下的最优分类超平面。给定样本集yi∈{+1,-1},i=1,2,…,n}其中yi表示样本xi所属类别。若超平面方程w·x+b=0 可将两类样本正确区分,并使分类间隔最大,则求解该超平面方程参数问题可用以下目标函数和约束条件表示[14]:

表2 信号的时域和频域特征指标统计Tab.2 Statistics of time domain and frequency domain characteristic indexes of signals

式中:w 为权重向量;b 为偏置向量。

在许多情况下,往往存在一些样本不能被正确分类,为确保分类准确性,引入松弛因子ξi>0,i=1,2,…,n,则上述优化问题可表示为:

式中:C 为惩罚因子,通过调节其大小可以解决算法复杂程度与分类准确性之间的矛盾。

式(2)是一个二次规划问题,其最优解为拉格朗日函数的鞍点:

式中:αi,βi>0 为拉格朗日算子。

根据Kuhn-Tucker-Tucker(KTT)定理[15],最优解还应该满足:

至此,可将求解超平面参数问题等价对偶二次规划问题:

求解式(5)和式(6)可以得到拉格朗日算子αi的值,多数αi=0,少数αi>0 对应的样本即为支持向量。利用任一支持向量xk及其对应的αk即可计算偏置向量b。对于给定的未知样本x,只需计算:

式中:sign(x)为符号函数,x 的符号决定了函数的返回值f(x)。如果x>0,则f(x)=1;如果x<0,则f(x)=-1。由于样本集S 中的样本(xi,yi)的类别yi∈{+1,-1},由此可判断x 所属的类别。

对于非线性条件下的分类问题,需要通过核函数K(xi·xj)=φ(xi)·φ(xj)实现从低维向高维的映射,然后在高维特征空间中求解最优分类面。此时,对偶二次规划问题和判别函数变为:

利用式(8)~式(10)可将线性不可分情况通过核函数升维到高维空间,再进行区分和判别。

3 应用效果

3.1 试验设计

设备:预制故障的FAG 2206-2RS-TVH 型轴承(德国舍弗勒集团);基于ZJ116A 型卷接机组的试验台(常德烟草机械有限责任公司)。

方法:①将预制故障的FAG 2206-2RS-TVH 型轴承安装在ZJ116A 型卷接机组的试验台上,启动机器,在刀盘转速分别为875、1 000、1 500、2 000 r/min 时对轻度、中度、重度故障频域统计指标的SVM 分类准确率进行测试,利用4 个加速度传感器分别采集时长1 h 的数据,通过工控机对数据进行提取和分析。②选择刀盘转速为2 000 r/min 的重度轴承故障数据,利用MATLAB 软件进行SVM识别分析,在重度故障下的外圈、内圈、滚动体和保持架中各随机选择100 个样本,正常轴承中随机选择100 个样本,共5×100 个样本,每个样本包含20×103个数据点。在5×100 个样本中,随机选择5×50 个样本用于SVM 智能训练,剩余5×50 个样本用于测试,根据时域和频域统计指标进行分类,重复2 次,取平均值。

3.2 数据分析

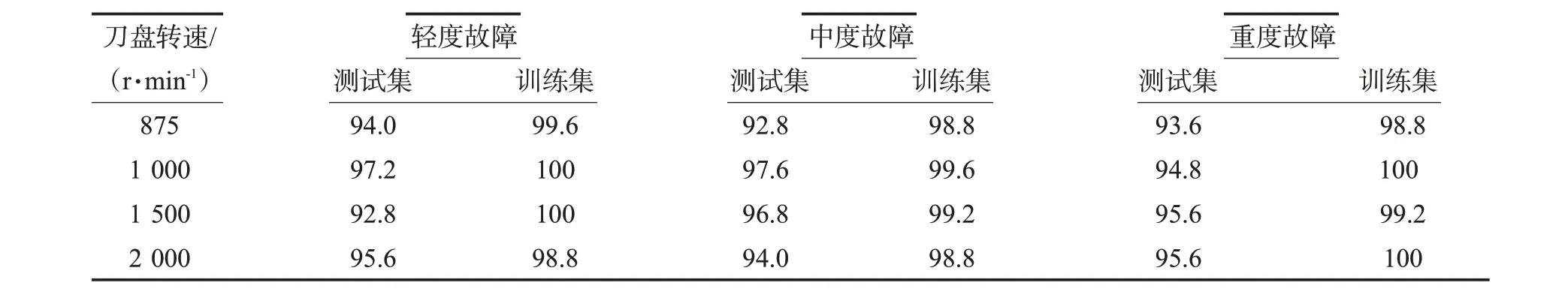

由表3 可见,在不同转速和故障程度下,基于频域统计指标的SVM 分类结果具有较高准确率,均超过92%,通过频域统计指标可以实现卷接机组刀盘半轴机构轴承故障的分类。

表3 不同刀盘转速和故障程度下频域统计指标的SVM 分类准确率Tab.3 Accuracy of SVM classification based on frequency domain statistic indexes at different rotational speeds of cutoff blade carrier and different fault degrees (%)

由表4 可见,基于时域统计指标的测试集SVM 准确率平均为77.6%,明显低于训练集的93.4%,因此基于时域统计指标的SVM 分类结果不够准确;基于频域统计指标的测试集SVM 准确率平均为95.6%,远高于时域统计指标,故基于频域统计指标的分类结果优于时域统计指标。

表4 刀盘转速2 000 r/min 重度故障下时域和频域统计指标的SVM 分类准确率Tab.4 Accuracies of SVM classification based on time domain and frequency domain statistic indexes at rotational speed of cutoff blade carrier of 2 000 r/min and severe fault degree (%)

4 结论

通过研究时域和频域统计指标对SVM 分类结果的影响,建立了基于频域特征的SVM 卷接机组轴承故障智能识别方法,实现了卷接机组刀盘半轴机构轴承故障智能诊断。以预制故障的FAG 2206-2RS-TVH 型轴承为对象进行试验,结果表明:①在不同刀盘转速和故障程度下,基于频域统计指标的SVM 分类准确率均超过92%,可以实现在特定转速和故障程度下轴承状态分类;②基于时域统计指标的测试集准确率为77.6%,显著低于训练集的93.4%,表明时域统计指标的SVM 分类结果不够准确;③基于频域统计指标的测试集准确率为95.6%,表明频域统计指标的SVM 分类结果明显优于时域统计指标。因此,选择频域特征作为主要指标构建SVM 智能识别算法,可为实现卷接机组轴承故障智能识别提供支持。