基于实验室批式滚筒干燥装置的热加工强度表征及其对烟丝物理特性的影响

2020-07-02谢圣林堵劲松鲁端峰陈良元朱文魁

谢圣林,堵劲松,鲁端峰,王 乐,李 斌,陈良元,李 军,朱文魁*

1.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2 号 450001

2.湖南中烟工业有限责任公司技术研发中心,长沙市劳动中路386 号 410000

滚筒干燥是重要的烟草原料热加工过程[1]。滚筒干燥处理物料的灵活性高,处理能力大,一方面在于通过热处理可以调节在制品的温湿度状态,使之满足后续加工需求;另一方面,在滚筒干燥过程中烟草原料物理、化学特性发生一系列显著变化,对卷烟产品的物理和感官性质有着重要影响[2-5]。但过高的热加工强度会导致烟草原料中香味成分含量减少,烟丝造碎增多,产品质量下降。目前工艺生产过程对在制品加工质量的调节多数情况下依赖于现场技术人员生产经验和定性结论,缺乏量化调控的依据。同时,烟草工艺中对热加工工序加工强度尚缺乏有效的归一化定量表征方法,现行的工序评价方法多以各加工参数设置水平的高低反映加工强度的强弱,导致不同工艺参数对应的加工强度缺乏可比性[6-7];另外,对不同的加工对象和加工设备,同一工艺参数改变导致的实际加工强度变化往往也存在较大差异,这也导致较多工序评价研究中不同研究者的结论并不一致。

因此,对实验室批式滚筒干燥装置中烟草热加工强度的表征方法进行了研究。在不同筒壁温度和热风温度组合条件下进行干燥实验。从滚筒干燥加工过程中烟丝在滚筒内部经历的基本物理过程分析入手,通过干燥过程中物料质量特性与其热加工状态参数的关系分析,建立了烟丝滚筒干燥过程热加工强度表征方法。此外,还分别通过图像法和筛分法分析了滚筒热加工强度对烟丝主要的物理特性(卷曲度、填充值和耐加工性)的影响规律,旨在深化理解滚筒干燥对烟草品质的作用机制、为优化加工过程的量化调控提供基础依据。

1 材料与方法

1.1 实验样品与设备

实验样品如图1 所示,采用永州C3F 打叶复烤后烟叶为原料,年份为2013 年,切丝宽度为1 mm,烟丝筛分后选取中长丝(长度>2.50 mm)进行下一步处理。用烘箱法测定烟丝初始含水率,通过质量衡算计算一定量烟丝达到实验要求含水率(30%,湿基)所需要的加水量,使用喷壶对烟丝加水,混合均匀后装袋密封,存放在恒温恒湿(20 ℃,相对湿度60%)环境中平衡48 h。

图1 样品原料处理Fig.1 Preparation of raw tobacco samples

BSA224S 型电子天平(感量0.000 1 g,德国Sartorius 公司);QS-I 型试样切丝机(郑州中烟科技开发有限公司);RAYMX2C 型红外温枪(美国Raytek 公司);RTD-370-PT100 型手持式热电阻温度计(美国OMEGA 公司);Retsch AS400 型筛分仪(德国Retsch 公司)。

滚筒干燥实验在实验室批式滚筒干燥装置中进行,装置结构如图2 所示。该装置主要由温控系统、热风系统和滚筒系统3 部分组成。其中温控系统用以调节热风和滚筒筒壁的温度;热风系统由空气压缩机、气流管道、加热炉、温控仪等组成;滚筒系统主要包括筒体和抄板。滚筒筒体安装在机架的两个拖轮上,通过电机控制链条传动带动主动轮转动,转动速度可以由变频器控制,根据实验需求调整转速。筒体前端设有一物料口,物料可以由该物料口加入。空气压缩机内气流经加热炉两级加热后均匀进入筒体内,其中热风温度由控制柜上相关控件控制。在滚筒内转动筒体和抄板相互连通的中空夹层内注入90%~95%体积的加热油,通过调整加热油温度以控制滚筒内壁的温度。

1.2 实验方法

1.2.1 滚筒干燥实验设计

图2 滚筒干燥实验装置结构示意图Fig.2 A schematic of a laboratory scale cylinder dryer

选取烟丝滚筒干燥的两个主要影响因素(筒壁温度和热风温度)作为实验变量,设计了9 组不同热加工强度的干燥实验以及1 组对照实验(水分调制后的烟丝置于20 ℃,60%RH 的恒温恒湿环境中平衡48 h,平衡含水率为13%)。实验设计条件如表1 所示。干燥实验在室温环境(25 ℃、35%RH)下进行,滚筒干燥装置稳定运行30 min后分别使用红外温枪和热电阻温度计检测滚筒筒壁温度和筒内热风温度,当筒壁温度与热风温度测定值在设定值±1 ℃范围内波动时,从进料口将500 g 样品加入滚筒中。当烟丝在筒内达到不同的停留时间(0、0.5、1、1.5、2、2.5、3、4、5、6、8、10、12 和15 min)时,使用红外温枪重复检测烟丝表面温度3 次并记录,从物料口迅速取出样品约10 g,将样品放入干燥的密封袋中以防止返潮,并使用烘箱法测定经过不同停留时间后的烟丝含水率,3 次重复实验后得到每组样品的标准干燥曲线。通过该标准曲线,可以计算出各组样品在滚筒干燥过程中含水率达到13%时的停留时间。根据上述实验方法再次对各组样品进行重复实验,并在烟丝含水率达到13%时将样品全部取出,对干燥后烟丝样品物理特性进行统计检测。

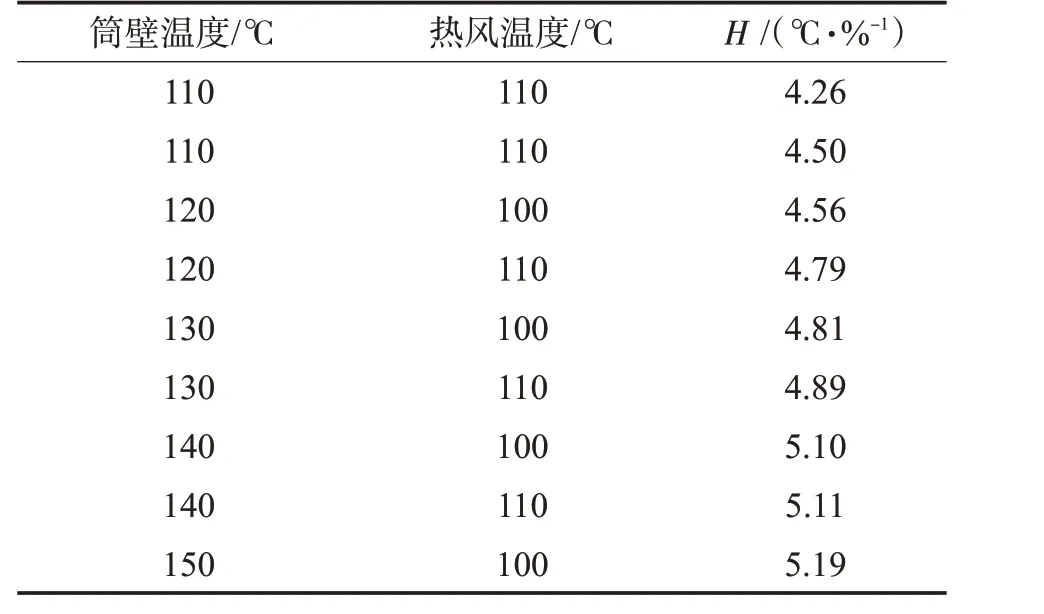

表1 滚筒干燥实验条件①Tab.1 Experimental conditions of cylinder drying

1.2.2 烟丝物理指标测定方法

烟丝卷曲度作为衡量烟丝物理形态的重要指标,其定义为烟丝长度与其最小外接矩形长度的比值。如图3 所示,对于单根烟丝,其卷曲度为:

对于样本量为n 的众多烟丝,其整体平均卷曲度为:

式中:Li为烟丝长度(mm),Lci为烟丝最小外接矩形的长(mm),Si为单根烟丝卷曲度(mm/mm),S为样本烟丝平均卷曲度(mm/mm)。

图3 烟丝卷曲度计算示意图Fig.3 A schematic diagram to define tobacco crimpness calculation

使用基于计算机视觉技术的烟丝形态光学测量平台对经不同热加工强度条件下滚筒干燥后的烟丝卷曲度进行测定[8]。参考烟草行业标准YC/T 351—2010[9]和申晓峰等[10]建立的烟丝结构表征方法,利用筛分仪确定筛上烟丝质量分布和烟丝特征长度,然后通过烟丝特征长度来表征烟丝破碎度和耐加工性,其物理意义为烟丝干燥后特征长度的减小值x0.5-x′0.5与烟丝烘前特征长度x0.5的比值,即:

式中:x0.5为烟丝干燥前特征长度(mm);x′0.5为烟丝干燥后特征长度(mm);D 为烟丝破碎度(%);P为烟丝耐加工性(%)。以此来考察烟丝在不同热加工强度条件下进行滚筒干燥的造碎程度。

2 结果与讨论

2.1 烟丝标准干燥曲线

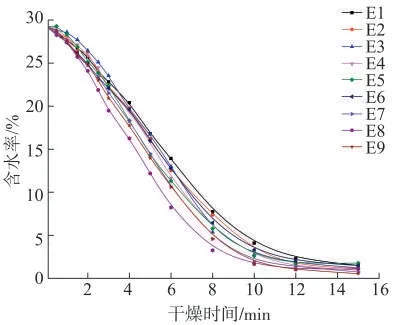

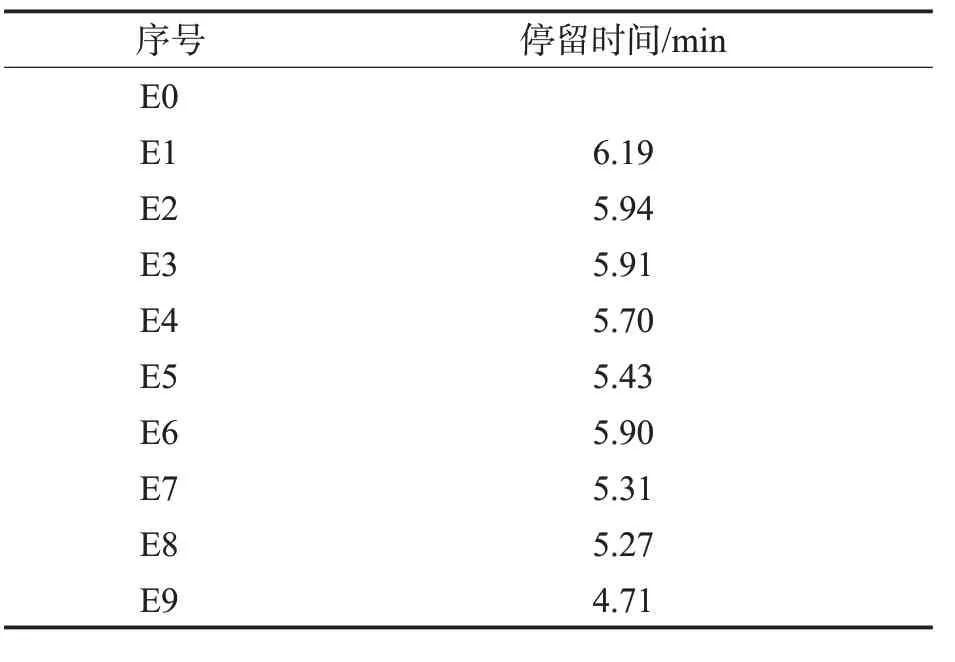

对筒内不同停留时间下的烟丝含水率进行测定,经过拟合得到烟丝在不同干燥条件下的含水率-干燥时间标准曲线,如图4 所示。从图4 可知,不同热加工强度的滚筒干燥过程下,烟丝干燥速率有一定差异,但烟丝含水率变化趋势基本一致。通过该标准曲线计算得出烟丝在不同干燥条件下含水率达到13%所需的停留时间,结果见表2。

图4 烟丝标准干燥曲线Fig.4 Standard drying curves of cut tobacco

表2 各实验条件下样品含水率达到13%的停留时间Tab.2 Residence time of cut tobacco to reach 13%moisture content during repeated experiments

2.2 烟丝滚筒干燥过程热加工强度表征方法

在烟丝滚筒干燥过程中,随着物料内部水分蒸发和温度升高,烟草物料在环境温湿度变化的作用下,会在物理结构、颗粒形态和化学特性等方面产生一系列变化[3-4]。在干燥动力学中,烟丝含水率的变化隐含了时间历程,因此,经滚筒干燥后的烟丝综合质量特性Q 与该热加工过程中烟丝物料温度Ts、物料含水率X 两个状态参数随热加工时间的变化历程密切相关。因此,可视为具有如下函数影响关系:

该加工质量函数Q 与热加工状态Ts、X 的关系,已在奶制品、肉类、新鲜果蔬等食品热加工过程中被用于食品质量变化的预测建模分析[11-13]。具体对于烟丝物料的滚筒干燥过程而言,干燥速率的影响主要体现在烟丝温度和含水率的变化上,因此可认为滚筒内烟丝含水率X 和烟丝表面温度TS与加工时间满足如下关系:

结合式(5)、式(6),对于两个独立的滚筒热加工过程而言,若两个加工过程中物料温度Ts、物料含水率X 随加工时间t 变化函数均相同,即不同加工过程的物料温度曲线、含水率曲线变化规律一致,则不同加工条件下烟丝质量函数Q 的变化程度也一致。从图4 可以看出,实验过程中烟丝含水率随干燥时间增加而不断减小,即函数X=g(t)严格单调递减。根据单调函数具有反函数定理,进一步地可对式(6)简化,可得:

将式(6)与式(7)结合,代入温度函数,可得:

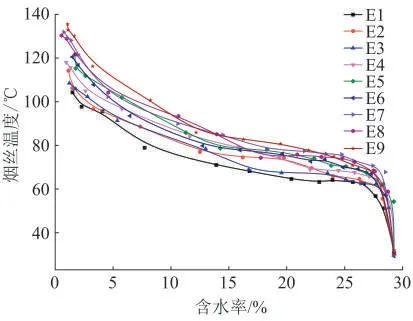

由式(8)及式(5)可以得出,在滚筒干燥过程中,烟丝表面温度Ts与烟丝含水率X 存在相应的函数关系,且二者都是加工时间的函数,因此可以用烟丝受热干燥过程中自身热状态的变化来反映干燥过程的热加工强度。滚筒内烟丝含水率X 和烟丝表面温度Ts构成的Ts-X 曲线如图5 所示,该曲线仅是烟丝的自身状态函数,表示干燥过程中烟丝热状态的变化规律。干燥速率的大小只表示烟丝状态转化的速度,隐含在烟丝Ts-X 曲线中而与特征曲线本身没有关系。因此,可以用该Ts-X特征曲线表征烟丝干燥特征,采用特征曲线的积分平均值表示滚筒干燥过程热加工强度。

式中:H 是滚筒干燥过程中的热加工强度(℃/%);Ts是滚筒内烟丝表面温度(℃);X0、X1分别是烟丝初、末状态下的含水率(%)。参数H 用于表征物料干燥过程中的热加工强度,具有明确的物理意义,即物料在滚筒干燥脱水过程中单位脱水量对应的温度变化率。从该物理意义出发,烟丝物料在滚筒干燥过程中,对应的单位脱水量的温度升高值越大,则热加工强度越高;反之,则该过程物料热加工强度越低。

图5 烟丝表面温度-含水率曲线Fig.5 Characteristic curve of surface temperature of cut tobacco with its moisture content

2.3 烟丝滚筒干燥热加工强度影响因素

图6 是在不同干燥条件下烟丝的Ts-X 曲线。随着烟丝含水率的降低,样品温度主要经历了快速升温阶段,近似等温阶段和最终的平衡阶段。根据热加工强度的定量表征方法,得到不同实验条件下滚筒干燥过程的烟丝热加工强度,结果如表3 所示。可以看出,当筒壁温度从110 ℃上升到150 ℃时,烟丝热加工强度从4.26 ℃/%上升到5.19 ℃/%,当空气温度从100 ℃升到110 ℃时,烟丝热加工强度最大升高了0.24 ℃/%。从表3 可以发现:筒壁温度和热风温度的升高均会导致滚筒干燥过程中烟丝热加工强度的增加,这表明更高的筒壁温度和热风温度均可以使得烟丝在干燥过程中脱除单位体积水分时表面固相温度的上升速率更大,这与在更高筒壁温度和热风温度下烟丝中的水分可以被更快脱除的现象是相符的。当筒壁温度较低时(110 ℃),增大热风温度10 ℃,烟丝热加工强度从4.26 ℃/%增高到4.56 ℃/%;而在较高筒壁温度下(140 ℃),同样增大热风温度10 ℃仅导致热加工强度增大了0.01 ℃/%,这意味着当筒壁温度较高时,热风温度对烟丝热加工强度的贡献会大大降低。在本研究中设定的滚筒干燥实验条件下,当筒壁温度和热风温度分别升高10 ℃时,筒壁温度对热处理强度的贡献比热空气温度高30%~70%。

图6 不同干燥条件下的烟丝Ts-X 曲线Fig.6 Ts-X curves of tobacco under different drying conditions

表3 不同干燥条件下的热加工强度Tab.3 Thermal processing intensities under different drying conditions

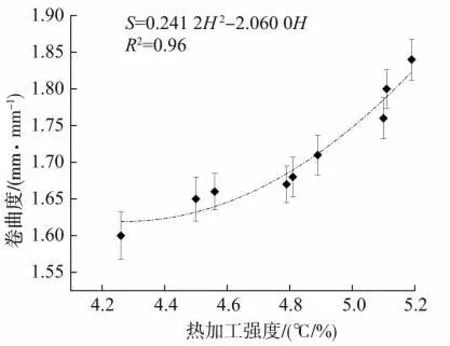

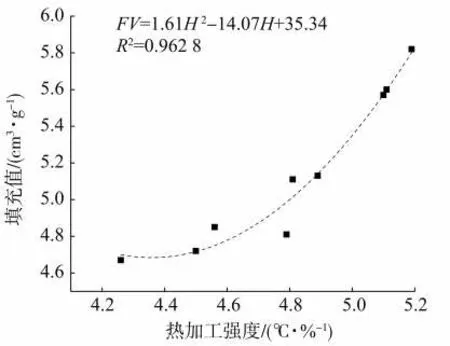

2.4 烟丝卷曲度、填充值变化规律

烟草作为一种多孔生物介质,在热湿处理过程中,其内部结构容易发生与其他农产品相似的体积收缩和卷曲变形现象[14-15]。从图7 可以看出,在不同条件的滚筒干燥过程中,烟丝卷曲度随热加工强度的增大而增大,烟丝卷曲度与热加工强度之间存在近似二次非线性关系。实际上,烟丝形态的宏观卷曲主要是由于干燥初期的快速脱水引起的,在此阶段,烟丝中的水分被快速脱除,烟丝还未充分舒展开即达到烘丝终点,从而使得烘后烟丝产生无规卷曲[16]。随着热加工强度的增加,烟丝表面温度的变化率和孔隙水的蒸发速率增加,烟丝在此过程中内部收缩应力也相应增大,从而导致烟丝的卷曲度增加。

烟丝的填充能力与热处理引起的形变密切相关,采用YC/T 152—2001[17]的方法测定了经过不同条件的滚筒干燥过程后的烟丝填充值,见图8。从图8 可以看出,烟丝填充值(FV)同样随热加工强度的增加而增加,特别是当热加工强度大于4.9 ℃/%时烟丝的填充值显著而迅速地增加。在实验范围内,烟丝填充值随滚筒干燥过程的热加工强度变化趋势与烟丝卷曲度保持一致。

图7 滚筒干燥热加工强度对烟丝卷曲度的影响Fig.7 Influences of thermal processing intensity of cylinder drying on crimpness of tobacco

图8 不同热加工条件下烟丝填充值的变化趋势Fig.8 Relationship between filling value and thermal processing intensity

2.5 烟丝耐加工性变化规律

在烟草原料的热加工过程中,烟草原料与热处理环境之间的热湿传递会引起烟草结构的显著变化。对于烟丝滚筒干燥过程而言,高温处理导致烟丝水分迅速散失,容易产生大量造碎。为了提高热加工过程烟草在制品质量的均一性,需要确定烟丝热加工强度与烟丝耐加工性之间的定量关系。根据前述的烟丝特征长度分布的表征方法,得到各组样品烟丝特征长度结果如图9 所示。由图9 可知,对照组烟丝特征长度为4.17 mm,随着热加工强度的增大,烟丝特征长度显著减小,造成这种现象的主要原因是在高热加工强度下烟丝脆性增加,机械力和热风等作用带来更多的造碎;另一方面卷曲度的增大也会导致在烟丝特征长度检测过程中过筛现象(尺寸大于筛孔的烟丝通过筛孔)的发生,进而导致烟丝特征长度减小。根据公式(3)~(4)可以得出烟丝破碎度和耐加工性。从表4 和图10 可以看出,在实验条件下,随着滚筒干燥过程热加工强度的增大,烟丝耐加工性从93%减小到79%,并且烟丝耐加工性变化规律与热加工强度之间具有较高的线性相关性。

图9 不同热加工强度下烟丝特征长度分布Fig.9 Characteristic size distribution of cut tobacco at different thermal processing intensities

表4 热加工强度对烟丝破碎度的影响Tab.4 Effects of thermal processing intensity on breakage of cut tobacco

图10 烟丝耐加工性与滚筒干燥热加工强度的关系Fig.10 Relationship between processing endurance of tobacco and thermal processing intensity of cylinder drying

3 结论

(1)以实验室批式滚筒干燥装置为平台,以滚筒干燥过程中烟丝Ts-X 特征曲线的积分平均值来综合量化表征烟丝干燥过程的热加工强度具有一定的物理意义,即物料在滚筒干燥脱水过程中单位脱水量对应的温度变化率。

(2)筒壁温度、热风温度增加均导致烟丝干燥过程热加工强度增大。当筒壁温度较低时(110 ℃),增大热风温度10 ℃,烟丝热加工强度从4.26 ℃/%增高到4.56 ℃/%;而在较高壁温条件下(140 ℃),同样升高热风温度10 ℃仅使热加工强度增大了0.01 ℃/%,这意味着当筒壁温度较高时,热风温度对烟丝热加工强度的贡献会大大降低。当筒壁温度和热风温度分别升高10 ℃时,筒壁温度对热处理强度的贡献比热空气温度高30%~70%。

(3)不同热加工强度条件下干燥后烟丝的卷曲度、填充值均随着热加工强度的增大而规律性增加;耐加工性随着热加工强度的增大逐渐降低,且存在明显的线性相关关系。