油水分离水力旋流器优化设计与仿真

2020-07-02屈丹龙

屈丹龙,李 毅

(1.中国石化油田事业部,北京 100728 2.山东省油田采出水处理及环境污染治理重点实验室,中国石化石油工程设计有限公司,山东东营 257026)

0 前言

水力旋流器是一种高效的油水分离设备,在油田采出水处理领域尤其在海上采油平台得到了广泛应用,埕岛油田某海上平台采用水力旋流器对三相分离器分出采出水进行油水分离,除油率在40%~50%之间。为了提高水力旋流器除油率,本文进行了旋流管优化设计与仿真研究。

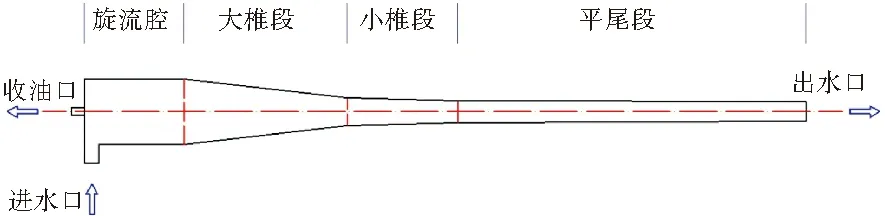

影响旋流管油水分离效率的因素主要分为外部工况因素和内部旋流管结构因素,其中外部工况因素主要有油滴粒径、温度、油水密度差、黏度等[1-3],内部结构因素主要为旋流管内部结构尺寸、锥角、入口形式等[4-6]。埕岛油田某海上平台水力旋流器内旋流管为4段式结构,根据功能不同分别为旋流腔、大锥段、小锥段和平尾段(见图1)。油水混合液在压力作用下自进水口高速切向进入旋流腔,在旋流腔内形成高速旋转的流体,入口形式是影响旋流管的流场分布及压力损失的重要因素[7]。锥角是影响旋流管内流场分布、动量矩及分离效率的重要因素[8,9]。

图1 旋流管结构示意

本文在对入口形式初步优化的基础上,继续对锥角和入口形式进行优化,并通过FLUENT软件对该平台的旋流管内部结构进行了优化设计与仿真。

1 基础资料

1.1 水质资料

埕岛油田某海上平台三相分离器分出采出水温度:55 ℃,油品密度:0.919 g/cm3,水中含油量:200~400 mg/L,悬浮固体含量:35 mg/L。

1.2 旋流管尺寸

初始旋流管各部分内径、长度尺寸见表1,另外,大锥角25°,小锥角2°。

2 CFD模型建立

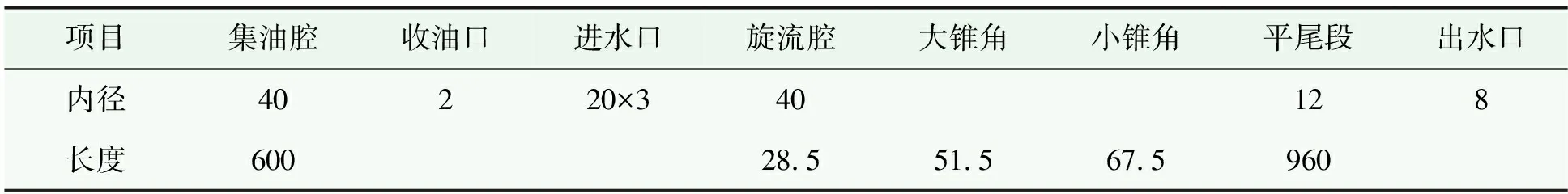

2.1 边界条件(表2)

表1 初始旋流管结构尺寸 mm

表2 边界条件参数

2.2 多相流模型

选择“Euler-Mixture”模型计算。

3 仿真结果与分析

3.1 初始旋流管仿真与分析

首先对初始旋流管进行建模及流态模拟计算。根据旋流管内径检测结果建立旋流管三维模型,对模型进行了网格划分,网格数量为50万。

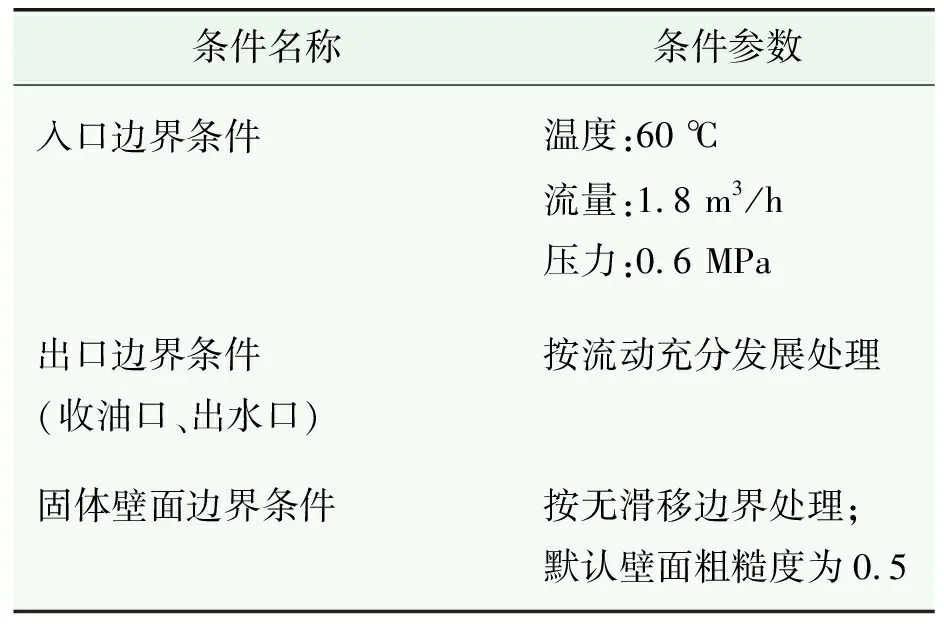

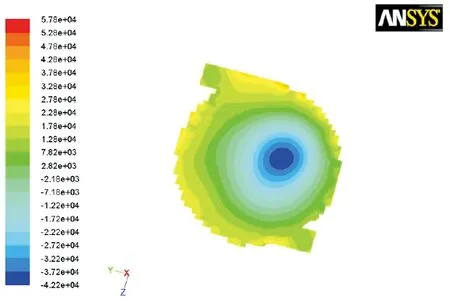

3.1.1旋流管内流场速度矢量

速度矢量指标可以用来指示流场内流体的流动方向以及速度大小,能够直观地判断流态的变化情况,由图2可以看出,在大锥段中部截面处,局部速度矢量方向明显出现不规则偏流,表明局部流态已发生变化。这可能是由于在缩颈过程中,轴向方向上局部产生了不均匀的回压,造成局部流态的紊乱。

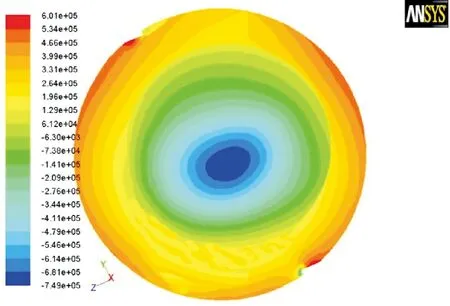

3.1.2旋流管内流场静压力分布

进水口横截面静压分布情况见图3,静压涡核中心与速度矢量中心同样偏向于管体几何中心的右侧,分析可能是由流场中局部压力不均匀所导致。

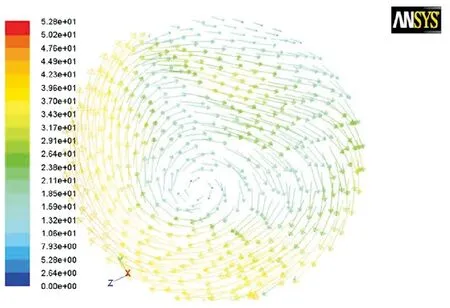

3.1.3旋流管内流体轨迹线追踪

流体轨迹线指标能够直观地显示出旋流管内流体质子的运动轨迹情况。如图4所示,整个截面流场呈现出明显的旋流状态,但旋涡中心点偏离了旋流管的几何中心。

图2 初始尺寸旋流管大锥段截面速度矢量

图3 初始尺寸旋流管进水口截面静压力分布

图4 初始尺寸旋流管进水口截面流体轨迹分布

3.2 大锥角优化仿真结果及分析

设计模型将旋流管旋流腔和大锥段长度延长,锥角缩小至15°,并通过模拟分析考察调整尺寸后旋流管的运行工况。

3.2.1旋流管内流场速度矢量

由图5可以看出,调整锥角后,局部流态紊乱的现象得到明显改善,在大锥段中部截面处,流场仍处于明显的旋流状态,并没有发生明显的偏流现象。

图5 调整锥角后旋流管大锥段截面速度矢量

3.2.2旋流管内流场静压力分布

由图6可以看出,旋流管内压力分布基本均匀,静压涡核中心与旋流管体几何中心基本保持一致。

图6 调整锥角后旋流管进水口截面静压力分布

3.2.3旋流管内流场轨迹线追踪

由图7可以看出,调整锥角后,整个截面流场呈现出明显的旋流状态,而且旋涡中心点与旋流管的几何中心轴线基本保持一致。

3.3 入口结构优化仿真结果与分析

在旋流管外径相同的情况下,阿基米德螺线形入口导流能力强,可使混合液获得更长的流道,在旋流腔内形成稳定、有序的旋流流场,降低液滴剪切破碎的可能性[4]。前期将旋流管设计为阿基米德螺线形双入口获得了良好的模拟效果[10],本次同样设计为阿基米德螺线形双入口,考察入口形式和锥角的叠加效果。

图7 调整锥角后旋流管进水口截面流体轨迹分布

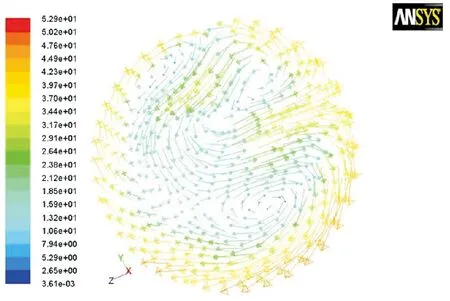

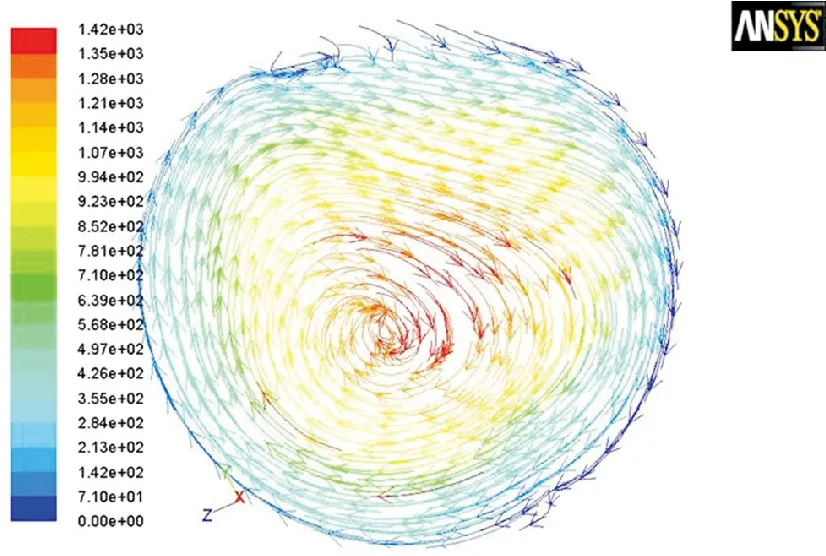

3.3.1入口结构优化速度矢量分布

由图8可以看出,经大锥角和入口结构优化后,旋流管内呈明显的旋流速度分布,流态较理想。

图8 旋流器中间截面的速度分布矢量

3.3.2入口结构优化压力分布

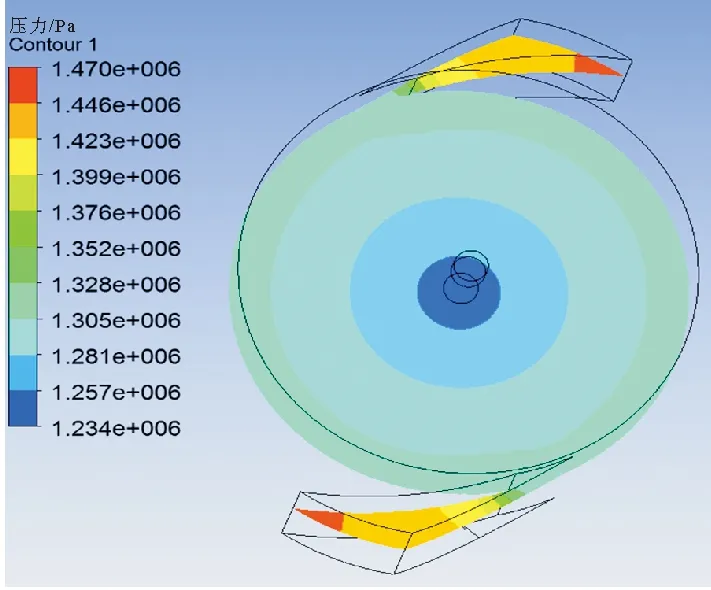

由旋流管顶部横截面压力云(图9)可看出,旋流管内压力自外壁向中心轴线呈逐渐降低的环状梯度分布,旋流管内压力随着流场流线递减,压力分布合理。

3.3.3入口结构优化油相浓度分布

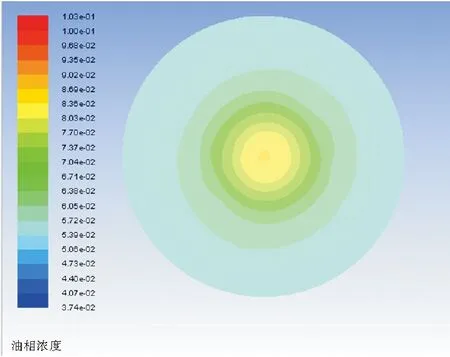

旋流管横截面油相浓度分布如图10显示,油相浓度分布与压力梯度分布具有一定的相关性,旋流管内油相浓度自中心向外壁逐渐降低,靠近管壁处油相浓度较低,靠近中心轴线油相浓度最高。

图9 中间截面的压力分布云图

图10 旋流管内油相浓度分布

在获得了油相浓度分布差异后,通过设置在旋流管顶部中心的出油管排出浓度较高的油相混合液,从而得到良好的油水分离效果。

4 结论

a) 埕岛油田某海上平台水力旋流器旋流管内压力分布不均、流场紊乱、离心力不强,造成水力旋流器除油效果不理想。

b) 旋流管优化设计后将大锥角由原来的25°调整为15°,入口形式由单切向入口调整为阿基米德螺旋线双入口,旋流管内部流场、速度、压力更为合理,离心力强、稳定性好、涡流区域少,油水分离效果得到提升。