前轴锻造弯曲模钉子形顶杆的应用

2020-07-02胡学星房田振王夕锋李臣栋山东省诸城市义和车桥有限公司锻造厂

文/胡学星,房田振,王夕锋,李臣栋·山东省诸城市义和车桥有限公司锻造厂

汽车转向桥在车辆的前端,承受垂直载荷和纵向力、侧向力,主要由前轴、转向节、主销、车轮四部分组成。前轴是汽车转向系统重要的零部件,两端安装车轮,车架所受的垂直载荷通过前轴传递到车轮,传递车架与车轮之间的各项作用力及所产生的弯矩和扭矩。

作为主体零件的前轴是用钢材锻造,前轴中间为工字形截面以提高其抗弯强度,为提高其抗扭强度,接近两端略呈方形,两处弹簧座用以支撑钢板弹簧的加宽面,两端各有一个加粗部位成拳头形。

辊锻成形工艺

汽车前轴辊锻成形工艺日趋成熟,采用整体辊锻模锻复合工艺,它是在辊锻成形工艺的基础上,引入模锻工艺,汲取各自优点,组成优于两者的新工艺,该工艺适用于各类轻、中、重型汽车前轴锻件的生产,为少投入、高质量、大批量生产复杂类汽车零部件探索了一条新途径。前轴工艺流程为:原材料下料→加热→辊锻制坯→弯曲、成形→切边→校正。

⑴原材料下料。前轴一般利用圆钢作为初始材料,直径和长度需要根据锻件的截面尺寸和主销距长度设计出来。不同型号前轴所需圆钢直径、长度不一样。因辊锻工艺所需圆钢长度精确要求L(上差+2、下差0),端面平整垂直,倾斜角度≤3°,不得有毛刺结疤。采用卧式带锯床或圆盘锯下料,将原材料切割成所需的尺寸,锯床存在一定的锯口损耗,再给钢厂定料时需根据设备锯口损耗考虑适当加长。

⑵加热。一般采用中频感应加热炉,根据圆钢直径长度,设定电压频率控制加热时间,将圆钢加热至1150 ~1200℃左右(心表温差、首尾温差小于50℃的锻造温度)。测温系统采用远红外测温仪和火色对照表进行监控,对加热材料进行分选,出料时分选装置根据加热后材料温度值,自动分选出温度低和温度高的圆钢,实现加热温度精准控制,避免材料加热过高或过低出现内部组织晶粒的不均匀,影响产品的内部组织性能。加热合格的材料经喂料装置,进入下道生产工序。

⑶辊锻制坯。采用GD1000 辊锻机,进行三道次辊锻制坯。辊锻是回转锻造的一种,材料在一对反向旋转扇形模具的作用下,产生塑性变形得到所需锻坯的成形工艺。在第一工位机械手夹持坯料,辊锻模旋转一周实现分料;机械手顺时针旋转90°后移动到第二工位,辊锻模旋转一周对弯脖、板簧面、工字梁进行预成形;移动到第三工位辊锻模旋转一周,对工字梁部位进行长度拉长完成制坯。

⑷弯曲、成形。采用10000t 摩擦压力机进行弯曲、成形两步操作。此工序是锻件终锻成形的关键工序,为使锻件弯形到位,内部组织紧实,锻件外观光滑,边角R 弧等处棱角分明,故需要较大吨位的设备。弯曲、成形模具采用复合模具,一边弯曲模将直坯弯曲为锻件形状,另一边成形模膛将弯曲后的锻件和机械手夹持部位压制出锻件整体形状,此工序是锻件终锻成形的关键工序。

⑸切边。采用1600t 电动螺旋压力机,对成形后锻件进行飞边切除,以锻件分模面的外轮廓为凹模刃口,冲头与刃口单边预留足够间隙,切边前调整设备的压下行程,合模状态冲头将锻件从凹模冲出刃口型腔,完成终锻成形后,飞边与锻件轮廓分离。

⑹校正。采用1600t 电动螺旋压力机,对切边后锻件直线度进行校直,为后工序加工做好准备。为克服锻件的回弹保证校直的效果,校直时上下模具分模面闭合,模具型腔内底面和锻件接触使锻件直线度≤1.5mm,设计时模具型腔侧面和锻件侧面周边设计1 ~2mm 间隙,保证校直效果和便于校正后锻件出模。

弯曲、成形工艺的改进

前轴中间部位向下弯曲形成凹形,其目的是使发动机位置得以降低,从而降低汽车质心,减小传动轴与变速器输出轴之间的夹角,汽车前轴零件如图1 所示。下面重点介绍锻件在弯曲时,弯曲模下顶料杆回位时卡滞现象的解决措施。

改进前

坯料辊锻制坯完成后,锻件进入弯曲模,滑块下行对直坯锻件进行压弯,模具闭合锻件完成变形后滑块上行,弯曲模下两个顶料杆升起将锻件从模具顶出,机械手将锻件夹持,顶杆落下将锻件放进成形模,滑块再次下行对锻件进行终锻成形。顶料杆下方是液压油缸,升起时油缸将顶料杆顶起,落下时油缸卸压回位,顶料杆靠重力下落,锻件在每次压弯变形时都会有一层氧化皮脱落,随着弯曲顶杆升起落下使用次数的增加,氧化皮会进入顶料杆和模具之间的缝隙,造成下落时卡滞不能回位,需停机将氧化皮清理彻底后再生产,费时费力耽误正常生产。

原因分析

改进前顶杆为圆柱(图2),顶杆与弯曲模具之间单边间隙为0.15 ~0.2mm,会不可避免的进入氧化皮,锻造工艺要求坯料在高温状态下进行生产,所以一旦“卡滞”就需要在短时间内解决,否则就会生产出废品。该问题造成生产效率降低,废品增多,急需重新设计一种新的结构,消除顶杆和模具之间的间隙,使“卡滞”现象不再出现。

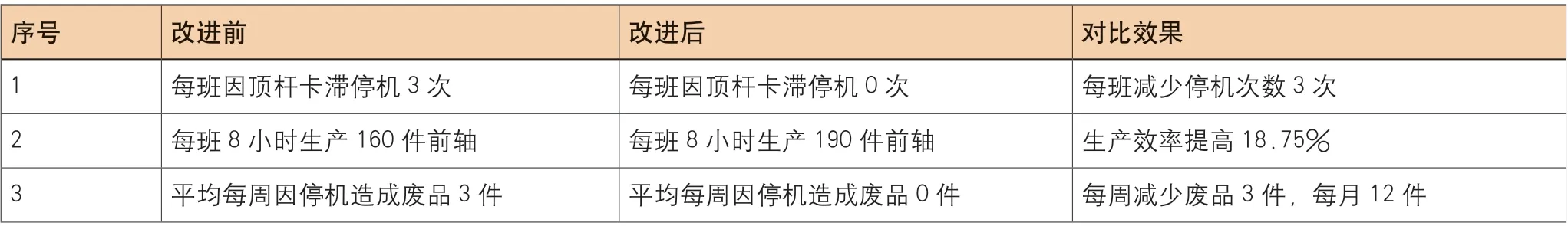

表1 改进前后效果对比

改进措施

随着新产品的开发和日常调试模具经验的积累,经一年多的摸索和实践,发现将顶杆简单的圆柱形改为钉子形结构可以解决上述问题,为此重新设计了一款钉子形顶杆(图3),该顶杆上端面和模具型腔一致,24°的圆锥面和模具配合(图4),顶杆的锥形凸面和模具的锥形凹面接触后无缝隙,成功阻断了氧化皮的进入,下端圆柱和模具周边间隙加大为3mm,顶起和落下时间隙变大生产过程更加顺畅。

改进前和改进后的效果对比见表1。以我公司生产的151633 型号的前轴为例,每件产品成本价格约为860 元,每月减少12 件因停机造成的废品,每月可创造价值10320 元。

结束语

经实际生产验证,该钉子形顶料杆完全克服了生产过程中的顶杆卡滞现象,轻便小巧,制作简单,减少了废品的产生,提高了工作效率,中间添加φ20mm 通孔便于提起搬运。目前开发的前轴产品模具均采用该钉子形结构,它的成功应用,对模具行业的顶杆设计有一定的积极意义。