铝锻毛坯成本的计算方法

2020-07-02王晶森江苏赛麟汽车科技有限公司

文/王晶森·江苏赛麟汽车科技有限公司

成本计算是一道复杂的数学题,计算中为了考虑周全,尽可能从工艺的角度出发。当拿到一张图纸的时候,如果您是投资人、销售员、采购员,最关心的是零件的价钱。本文从成本工程师的角度出发,介绍如何计算铝锻控制臂毛坯的成本。出于商业考虑,本文只介绍计算方法,不展示零件,读者可以在自己的工作中借鉴。

原材料成本

材料消耗的计算中要考虑辊锻工艺和粗晶,是否应用辊锻工艺直接影响了材料消耗。一种观点认为应该尽可能使用辊锻工艺来减少材料消耗;另一种观点则认为能不用辊锻生产的粗细均匀的零件,应尽量减少辊锻工艺的使用。材料消耗绝对不是越少越好,无限的减少飞边不利于控制粗晶。

一般认为,2 ~3kg 左右的铝锻零件飞边厚度是4mm,宽度30mm 以上,在飞边之外还有一些不规则废料,推荐的平均飞边体积是5mm 厚40mm 宽。如果不使用辊锻工艺,应取零件的最大横截面积计算棒料的直径,棒料的长度取零件最长位置的80%。此外,材料消耗还要考虑下料时的锯口和料头料尾的损耗,例如已知锯口宽度为3mm,料头、料尾共去掉200mm,就可以计算一根棒料的成品率。

废品费用是每个工序的废品和检测造成的材料浪费,在一个成熟的锻造生产线,其成本最多只能占到0.5%。材料管理费包含材料的研发、采购、仓储等相关费用,对新开发的材料的管理费用应该取值为3%,不需要新开发的材料其取值为2%。变形铝的飞边比重熔铝有更高的回炉价值,推荐用95%的A00 基价计算单价。

本文以挤压棒原材料成本为例,介绍了锻件原材料成本核算的基本公式。挤压棒原材料成本=(材料消耗×棒料单价-废料单价×废料重量)+废品费用+材料管理费。如2.1kg 的锻件,材料消耗4.1kg,A00 基价12.6 元,棒料价格18 元,原材料成本可计算为:(4.1×18-(4.1-2.1)×12.6×95%) ×1.05×1.02=53.4(元)。

工序成本

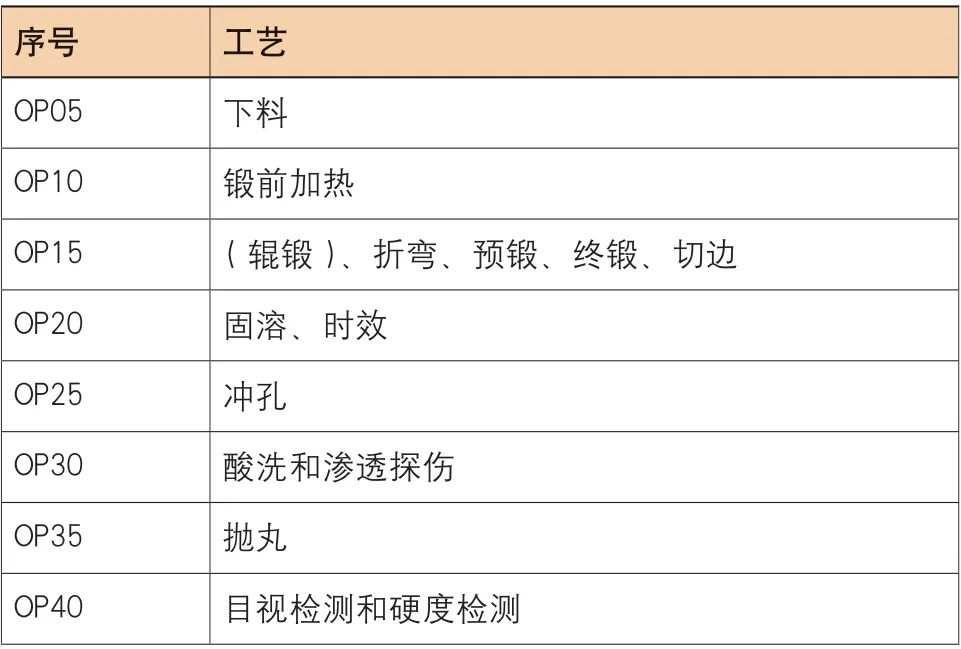

Cycle time 是工业生产中生产力水平的标志,理论上设备越好,工艺水平越高,cycle time 就越短,企业在市场上的竞争力就越强,也容易得到客户的信任。在锻造行业,我们习惯上用秒为单位,计算中把秒转换成小时。反复论证的cycle time,是以秒为单位精确到上料、加工、下料的每一个动作。以某铝锻控制臂工艺流程为例,把工序分解之后进行成本分析,铝锻控制臂工艺流程分解见表1。

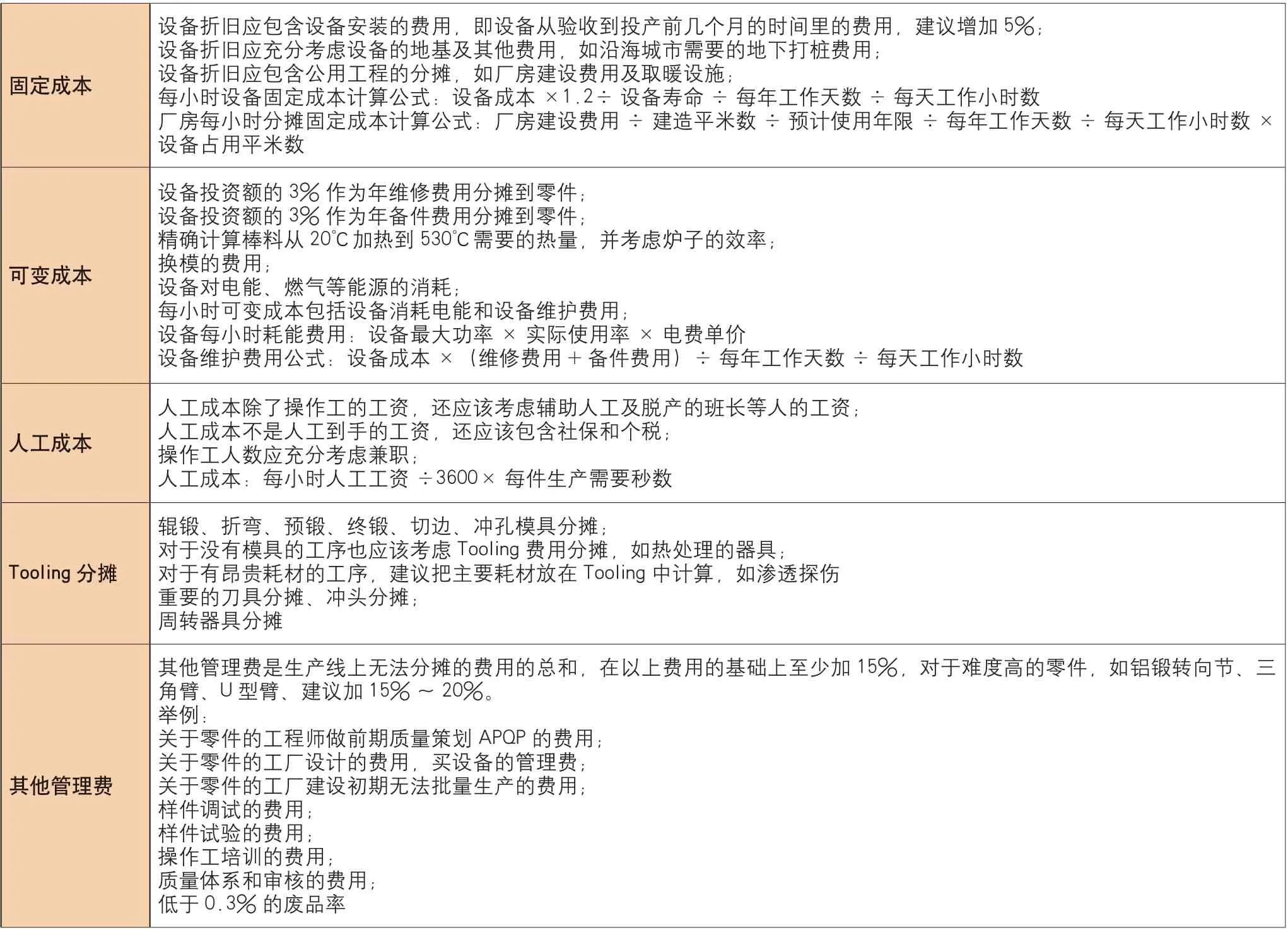

设备小时费率包含固定成本和可变成本。固定成本中,企业可以根据自身的管理需要用10 年或其他折旧年限。铝锻多数工序都是热加工,可变成本中的能源计算显得尤为重要。表2 从固定成本、可变成本、人工成本、Tooling 分摊和其他管理费5 个方面,分析工序成本主要参数的内在含义。工序成本=(设备费用+人工费用+tooling 分摊)+其他管理费,其中设备费用=设备小时费率×cycle time,人工费用=人工小时费率×cycle time。

表1 铝锻控制臂工艺流程分解

计算举例

⑴OP05 工序成本。每小时固定成本为270000 × 1.2/10/300/20+20000000/20/300/20/10000×40=6.07 元;每小时可变成本为20×0.6×0.7+270000×0.06/300/20=11.1 元;设备费用为(6.07+11.1) ×6/3600=0.03 元;人工成本为35×6/3600=0.058元;Tooling 分摊为1000/20000=0.05 元。OP05 工序成本(0.03+0.058+0.05)×1.15=0.16 元,注:锯口损失已经在原材料中计算,这里不重复计算。

⑵OP10 工序成本。铝的比热是0.88×103J/(kg·℃),把4.1kg 铝从20℃加热530℃需要的热量是1840.8kJ ,天然气1m3完全燃烧约释放36000kJ热量,0.8 是保温中的热量损失,0.6 是炉子的效率,每立方米的天然气价格为3 元。每小时可变成本为36000×0.8×0.6/1840.8×3+1200000×0.06/ 300/20=40.16 元;每小时固定成本为16.67 元(具体计算步骤同OP05 不再赘述,下同);设备费用为0.25 元;人工成本为0.078 元。OP10 工序成本为 (0.25+0.078)×1.15=0.38 元。

⑶OP15 工序成本。2500t 锻压机和切边机及其自动化,采购原值4500 万元,cycle time 16s,操作工费用每小时45 元,操作工1 人;班长费用每小时50 元,班长1 人;设备维护1 人,每小时费用50 元,国产模具寿命:折弯模具10000 元/500000pcs,预锻模具150000 元/70000pcs,终锻模具150000 元/70000pcs,切边模具100000pcs/300000pcs。每小时固定成本为901 元;每小时可变成本为513 元;设备费用为 6.28 元;人工成本为3.64 元;Tooling 分摊为4.64 元。OP15 工序成本为(6.28+3.64+4.64)×1.15=16.74 元。

⑷OP20 工序成本。每小时固定成本为161 元;每小时可变成本为121.25 元;设备费用为0.47 元;人工成本为0.058 元;Tooling 分摊为0.4 元。注:固溶炉和时效炉,采购原值800 万元,cycle time 6s,人工费用每小时45 元,操作工1 人;把2.1kg的铝从20℃加热到530℃需要的热量是942.48kJ。OP20工序成本为(0.47+0.058+0.4)×1.15=1.07元。

⑸OP25 工序成本。每小时固定成本为40.25 元;每小时可变成本为36.8 元;设备费用为0.26 元;人工成本为0.12 元;Tooling 分摊为0.25 元。注:冲孔工序可以选择热冲,在切边工序完成,也可以选择冷冲。120t 锻压机,采购原值200 万元,cycle time 12s,人工费用每小时35 元,操作工1 人。OP25 工序成本为0.72 元。

⑹OP30 工序成本。每小时固定成本为38.17 元;每小时可变成本为40.6 元;设备费用为0.33元;人工成本为0.36 元;Tooling 分摊为0.24 元。注:酸洗和渗透探伤线,采购原值280 万元,cycle time 15s,人工费用每小时35 元,操作工2.5 人,渗透探伤液计算在Tooling 中,市场价75 元/L,耗材附着在零件的表面积上0.2mm,其余耗材增加10%的系数.环保增加20%的系数。OP30 工序成本(0.33+0.36+0.24)×1.15=1.07 元

⑺OP35 工序成本。每小时固定成本为16.5 元;每小时可变成本为45.6 元;设备费用为0.21 元;人工成本为0.58 元;Tooling 分摊为1 元。注:抛丸机,采购原值120 万元,cycle time 12s,人工费用每小时35 元,操作工2 人,耗材损失为铝丸,价格40000 元/吨,每吨寿命约为40000pcs。OP35 工序成本(0.21+0.58+1)×1.15=2.06 元。

表2 工序成本主要参数内在含义

⑻OP40 工序成本。每小时固定成本为2.17 元;每小时可变成本为3.6 元;设备费用为0.01元;人工成本为0.058 元。注:目视检测和硬度检测,采购原值15 万元,cycle time 6s,人工费用每小时35 元,操作工1 人。OP40 工序成本为(0.1+0.058)×1.15=0.18 元。

⑴~⑻相加,得出综合工序成本为0.16+0.38+16.74+1.07+1.07+0.72+2.06+0.18=22.38 元。

结束语

考虑综合OEE 和废品损失,增加2%的系数,即为22.83 元,生产成本的合计为76.23 元。公司级的管理费包含office 职能部门的服务费,如设计、销售等,一般设置为生产费用的8%,利润一般为原材料的1%,加制造费用的6%。在不计算包装和仓储物流费时,此三角臂毛坯出厂成本价格是:76.23+22.8 3×0.08+53.4×0.01+22.83×0.06 =79.96 元。

成本分析的主要目的是给管理者参考,降低成本会使公司在市场竞争中占有主动权,主要考虑方面有降低原材料消耗;铸棒代替挤压棒;合理使用国产化的设备替代进口设备;减少cycle time,提高产能。