运用仿真模拟提高锻件钢材利用率

2020-07-02胡伟朱少青倪金传万向钱潮传动轴有限公司

文/胡伟,朱少青,倪金传·万向钱潮传动轴有限公司

万向钱潮传动轴有限公司拥有5个专业工厂,1 个研究所,专业研发、制造各类传动轴、转向管柱、EPS 等汽车零部件。公司利用仿真模拟技术优化制坯工艺、模具增加阻力埂设计、立式封闭锻工艺、买入钢材长度定制等,重点通过新技术的手段深挖节材空间,不仅为我们今后的制坯锻打工艺、模具设计提供了宝贵经验和方向,同时能减少机加工切削余量,降低调质热处理的能耗,对后道工序也能形成一定的降本效益。

利用仿真模拟技术优化制坯工艺

从2017 年开始我们尝试利用制坯工艺来提高材料利用率,对于轴叉、滑动叉、花键轴类锻件,开档部位尺寸往往比柄部直径大许多,造成柄部飞边较多,所以我们采用立锻制坯再卧锻的方法,先将圆钢局部镦粗,预制成类似手榴弹的样子,这样可以大大减少柄部飞边材料的浪费。之前我们的制坯尺寸依靠实物锻打试出来,不能确认制坯尺寸是否合理,材料浪费不说,甚至严重的质量缺陷也时有发生。例如,ZCP-30A 花键轴叉因制坯大端长度不足导致叉部出现折叠裂纹,图1 所示。

在2019 年引入DEFORM 仿真软件后,我们通过多次模拟分析找到合适的制坯尺寸,并据此设计制坯模具,使头部镦粗部分材料既不至于过多过大造成浪费,又能保证叉部完好成形。在使用相同规格的钢材条件下,我们对几个制坯方案进行了模拟,见表1。

考虑到设备行程高度调节以及操作工摆料时位置会有一定的偏差,我们又对柄部长度120mm,头部分别镦至45mm 和55mm 的情况进行了模拟,决定采用镦至50mm 的方案,保证质量的稳定性。制坯模具制作好后我们进行了试锻,成形完好,从2019 年5月份改进后锻打至今,没有再出现之前的折叠现象,此问题的废品率接近0%(图2)。通过利用仿真技术优化制坯工艺,避免了用实物去试尺寸造成材料浪费,提高了我们制坯到锻打的一次成功率。

在我们制坯时还经常会遇到这样的情况,材料较细长,制坯的高度和直径的比值一旦超过3:1,材料就很容易失稳弯曲,无法制坯得到我们想要的形状。LZ-6 摩擦焊中间花键轴锻件设计柄部直径35mm,再由机加工切削到φ30mm,切削量大,材料浪费。我们以前曾经尝试过用φ30mm 圆钢制坯后锻打,但没有成功,按照常规的制坯方式,镦粗部分长度132mm,高径比4.4:1,远超3:1 的极限值,制坯时材料必然会弯曲跑偏,影响终锻成形(图3)。之前我们很长时间卡在这个瓶颈环节,只好用φ35mm 的材料锻打。

以往制坯总是想把整个头部镦出来,此次我们转换思路,看是否可以尝试只把顶部小部分材料镦成一个饼状,先把镦粗部分高度缩小到极限范围内,让终锻时不会失稳,并且有足够的接触面积,余下部分的镦粗则交由终锻来完成(图4)。

经过模拟后感觉此方法可行,但要注意的是在终锻时两部分材料变形同时作用容易发展成凹口,最后成形时可能产生折叠(图5)。

经过多次模拟分析后,我们找到一个最合适的尺寸,使材料的凹口刚好落在型腔的拐点上(图6、7),这样就大大降低了产生折叠的风险。确定好制坯尺寸后,用φ30mm 圆钢进行试锻,并取得成功。

通过这次成功的创新尝试,我们在不增加设备或工装的情况下,解决了以往柄部细长难制坯的问题。

模具阻力埂的应用

我们在日常生产中发现飞边较多的锻件,总感觉材料浪费可惜,想减少下料重量以减少飞边,但随后会发现缺肉的现象变严重了,锻打时报废料变多了,达不到真正降本节材的目的。结合在日常锻打中的经验,我们决定在模具制作时型腔周围增加一圈阻力埂,高度在1.5 ~2mm,宽度在10mm,这样在锻打时,阻力埂位置的飞边厚度只有0.5 ~1mm,大大增加了材料外流时的阻力,同时阻力埂自身有一定的阻挡作用,能有效阻止材料逃出型腔(图8)。

在实际应用中,增加了阻力埂以后锻件缺肉的现象有明显下降,我们对很多的产品下料重量做进一步的优化,提升钢材的利用率。如A2 滑动叉,下料长度由原来的201mm 降为196mm,单件可节材0.13kg,钢材利用率提高2.13%,增加阻力埂后锻件废品率为0.05%,相比之前0.27%的废品率有大幅度下降。

立式封闭锻工艺

对于一些花键轴、花键套类锻件,以往我们采用开式锻造,锻打时材料受挤压向四周铺开没有阻碍,所以常常飞边比较大。针对这一情况,我们对模具改进设计,将上模凸出,下模型腔加深,使钢材沉入型腔内,这样当上模下压时,钢材相当于处在一个封闭的型腔内,无法向四周逃出。上下模外圈设计成锁扣形式,保证上模冲头能顺利进入下模型腔而不产生磕碰,同时将上下模错模量控制在0.3mm 以内(图9)。采用这种封闭式模具锻打,锻件成形后少飞边甚至无分边,钢材利用率高达97%~100%,既提升了钢材利用率,又提高了质量,可谓一举两得。

钢材长度定制采购

一些重型锻件其下料的直径和长度势必比较大,钢材两端切割下来的料头一般来说也会比较大,试想一个直径80mm 长度100mm 的料头,其重量就有4 公斤,而我们很多料头比这个规格还大,而这些料头只能当废铁卖掉,造成许多钢材浪费非常可惜。怎样能尽量减少这种浪费?目前我们采用的都是圆盘锯切机切割下料,能实现较精准的切割,长度误差在1mm 范围内,所以我们想与钢材厂方协商定制钢材的长度。

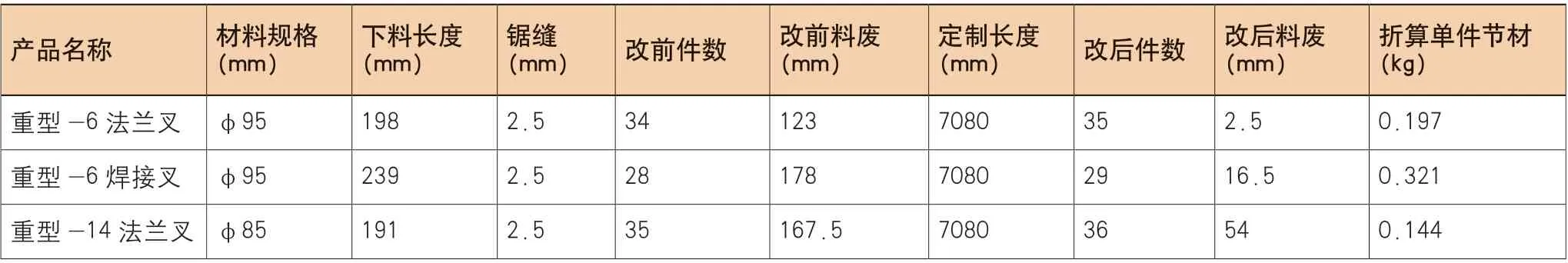

我们整理出材料直径在80mm 以上,批量较大的产品,以重型62 法兰叉为例:原来买入的钢材规格是φ95mm×7000mm,单件下料长度是198mm,每件之间锯缝2.5mm,两端必须各去掉30mm 料头,7 米长的圆钢能下34 件料,7000-(198+2.5)×34-30×2=123,也就是说有123mm 的材料被当作料头浪费掉了,而如果钢材长度能做到7080mm,则可以 下35 件 料,7080-(198+2.5)×35-30×2=2.5,即只有2.5mm 的材料被浪费,一根圆钢可减少浪费6.7 公斤,平均每件减少0.197 公斤。这样我们可以把差不多的产品整合起来,将他们的钢材长度定制为7080mm。钢材定制产品举例见表2。

项目实施成果情况

利用仿真模拟技术进一步优化制坯工艺,可使锻件材料利用率平均提高6%左右,特别是批量大又细长的锻件如NDL 产品的BC 轴和CA 轴,下料规格降为φ38mm 也能顺利制坯。从技术应用至今又推广了46 种产品,节材230.2 吨,降本120.1 万元,表3为2019 年部分制坯工艺优化产品。

表2 钢材定制产品举例

表3 2019 年部分制坯工艺优化产品

在模具型腔周围增加阻力埂,以及将花键轴、花键套改为封闭锻,其作用都是阻碍金属外流,进而可减轻下料重量,提高钢材利用率2%~3%。至2019 年10 月我们共完成197 项下料重量优化工作,节材430 吨,降本221.5 万元。我们对10 种直径超过80mm 且大批量使用的钢材进行了长度定制,截止2019 年10 月已减少料头浪费42.4 吨,节约材料成本22.3 万元。

结束语

通过应用上述几项新技术,加上我们一直在推行的料头再利用,锻件结构轻量设计等几个综合手段,公司共完成253 项下料优化工作,锻件材料利用率综合提升2%~10%,节省钢材861.1 吨,直接降本446.3 万元,同时由于加工余量的减少,重量的减轻,对后道工序如机加工、调质热处理等也能形成一定的降本效益。