简论“四新技术”在水工工程建设中的作用

2020-07-01龙海飚刘丽芬

龙海飚,刘丽芬

(中交第四航务工程局有限公司,广东 广州 510231)

引 言

以新技术、新工艺、新材料、新设备为代表的“四新技术”对工程进度、质量、安全环保、成本等要素管理具有非常重要的推进作用,能产生很好的综合效益。以下以厦门港海沧港区 20#~21#泊位为例,阐述“四新技术”的作用,尤其对提高工程质量的重要意义。

1 应用背景

1.1 工程概况

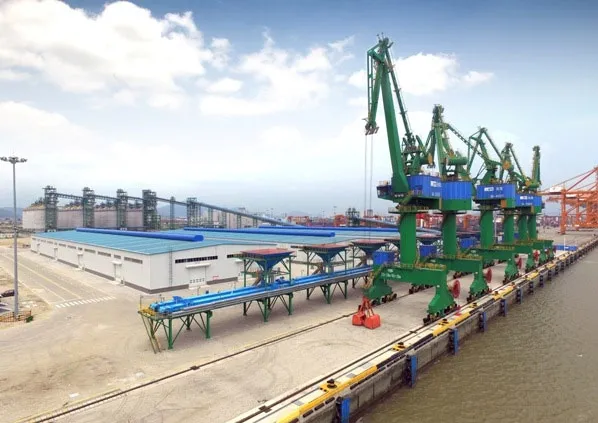

图1 码头全貌

厦门港海沧港区 20#~21#泊位作为东渡港区开发建设厦门邮轮母港的补偿安置码头,位于九龙江河口湾北岸,工程岸线总长 504 m,包括一个 7万t级和一个5万t级通用泊位。码头为重力式沉箱结构,结构按靠泊10万t级散货船设计预留。其中 20#泊位主要用于粮食卸船作业,后方堆场区内配置了粮食筒仓配套工程,粮食筒仓共 16个,配套钢结构 T塔和栈桥、及相关管线等。21#泊位主要用于通用散杂货装卸船作业。项目设计年通过能力为590万t/a。

1.2 “四新技术”要解决本工程的主要问题

作为东渡港区开发建设邮轮母港的补偿安置码头,建设及施工需要解决以下主要问题:

1)在厦门湾还可利用的深水岸线资源非常有限,首先要解决码头选址问题;

2)提高装卸粮食效率,并减少粉尘污染,是码头作业必须解决的问题;

3)水域施工必须保护珍稀动物白海豚,且需减少对周边已有建筑物和临近港区作业影响,基床爆夯工艺不可行,而深水基床密实采用锤夯工艺必须有效保证密实质量,大型沉箱水上安装临近已有作业港区及厦漳大桥,施工必须确保安全;

4)工期紧,筒仓仓顶施工作业风险高,工期、安全、质量均需有效保证;

5)业主设定了创优质工程质量目标要求,招标过程引入了央企比武竞技的格局,需争创国优工程[1]。

2 四新技术应用情况

2.1 岸线资源的充分利用[2]

“浅水深用”是针对天然深水岸线资源有限而提出的增加深水岸线资源的新方法,其关键问题是浅滩挖槽后的泥沙回淤强度,与挖槽前后港区附近水域水流特点密切相关。为验证本工程“浅水深用”的可行性,针对工程建设前后在潮流、波浪、泥沙淤积、周边岸滩地形的演变、九龙江泄洪水流、航道整治建筑物等各个方面均进行了相关专题的研究工作。研究的结论表明,港池及航道内回淤厚度呈现出西高东低现象,随着西侧工程的陆续实施,本工程港池及航道回淤量将进一步减小,航道整治工程投入使用后,港池及航道回淤量降至0.6 m/a,实践证明,“浅水深用”可行。

本码头东侧原泥面高程介于-4.55~-0.98 m 之间,西侧原泥面高程介-0.36~1.15 m之间,港池设计底高程-15.3 m,工程竣工使用至今,港池及航道回淤情况与预期相近。此举研究及工程实践,较好地解决了码头选址问题,也为进一步挖潜厦门港深水岸线资源指明了方向。

2.2 水平运输及装卸工艺的改进

1)粮装水平输运系统[3]

本工程散粮的水平输运大部分采用气垫皮带机,它将传统托辊带式输送机的托辊用带孔的气室盘槽代替,在输送带和盘槽之间形成一层具有一定压力的气膜支承输送带,使输送带与托辊之间的滚筒摩擦变成输送带与盘槽间以空气为介质的流体摩擦,减小了运行阻力,且不撒料,驱动功率消耗较低,设备投资少,维修费用低,密闭输送,避免粉尘飞扬。

图2 筒仓全貌

2)现代化散粮装车模式

本工程散粮装车采用两种方式,一种为筒仓侧壁悬臂装车,一种为筒仓底部埋刮板提升机装车,两种方式的结合使用减少了港口装车区布置,节约用地,同时减少了土建房建等相关设施,降低了成本,节能环保。

3)高效的散粮车船直取工艺

本工程散粮运量大,且全部通过汽运疏港,装车成为装卸工艺主要环节。码头的接料漏斗采用了新型工艺模式,接料漏斗除了可以供料给皮带机还可以直接装车,做到了车船直取,保证卸船效率的情况下直接装车,减少散粮在港时间,降低了码头营运成本,与货主互利共赢。

2.3 基床锤夯及沉箱安装新技术

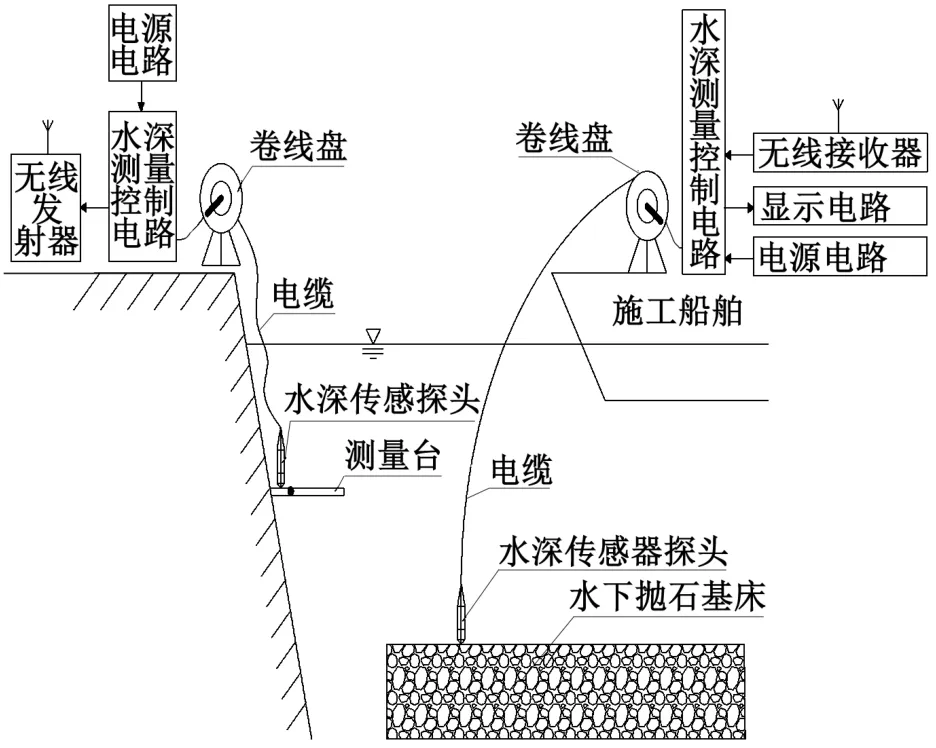

1)新型水下抛石基床测量系统

本工程抛石基床高程测量采用了一种新型水下抛石基床高程测量系统:该系统包括一测量基准站,基准站建造于岸边或已有的沿水建筑物,基准站包括至少一处已知高程值的设置于水下的测量台,还包括一处设置于水下测量台的水深传感器探头及一处设置于水下抛石基床顶面的基床水深传感器探头,基准站水深传感器探头及基床水深传感器探头通过电缆分别与岸上的接收及控制电路连接,可实现快速测量水下基床高程。该系统成本低、操作简单、精度高,能确保水下基床重锤夯实后沉箱安装对水下抛石基床平整度的要求[4]。

图3 高程监测系统示意

2)重锤夯实工艺监测仪

本工程基床夯实监测采用了新型重锤夯实应力监测仪,包括一液压传感器、一朝上开口的底座、由第一部件和第二部件装配形成的活塞组件及一硅胶板。受夯击时,第一部件可相对于第二部件产生轴向位移,硅胶板封堵于底座的开口使之形成可容纳液体的封闭容液腔,液压传感器固定于容液腔内并浸泡于液体中,液压传感器的电缆线从内至外贯穿过底座腔壁延伸接往外部电路。监测仪通过活塞组件把作用在顶面的冲击力转化为活塞中的水压力,然后经过液位变送器转换成标准(电流或电压)信号输出,建立起输出信号与水压力的线性对应关系,实现对水压力的精确测量,达到测量重锤夯实时作业在监测设备上部应力的目的。

该仪器可实现深水抛石基床重锤夯实全过程中夯锤夯击力的实时监测,具有测量精度高、不受水深影响、同时适用于不同粒径范围抛石的优点,可以为选锤和试夯效果评定提供实测数据支持。

图4 重锤应力监测系统示意

3)沉箱水位监测智能液位计应用[5]

本工程沉箱安装采用了一套大型沉箱水位监测智能液位系统,可通过电子信息技术显示沉箱各仓格水位,不间断监测沉箱内水位变化,任何2个仓格水位超出预设值即发出警报信号,就马上启动抽水系统来调整仓格水位。该系统可靠性好、安全便捷、精度高,可连续动态监测,有利于沉箱浮运和沉放过程的浮游稳定监测。

图5 液位计分布示意

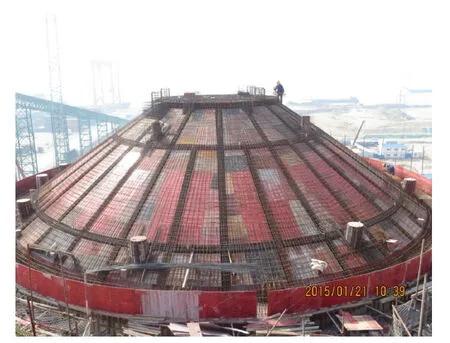

2.4 钢桁架替代满堂支架滑膜安装工艺

1)钢结构桁架施工工艺

工程仓顶板为混凝土锥壳体结构,锥壳板与水平面成 34°角,原投标方案仓顶板施工采用从仓底板开始搭设钢管满堂支架作为仓顶板模板支撑系统,支架搭设高度高达27.8 m,如此高的支架对其立杆稳定性、整体稳定性、立杆节点受力提出了很高的要求,且费工费时、效率低下、不利工期。为此施工技术人员优化工艺,采用在仓壁预埋牛腿、在牛腿上安放钢桁架锥壳体结构作为仓顶板模板支撑系统。该模板支撑系统安装和拆除简便、功效高、钢桁架(牛腿)质量易于检查、支撑系统可靠性高、作业环境良好,能有效保证仓顶施工质量。

图6 筒仓仓顶钢桁架安装

图7 筒仓仓顶板施工

2)采用滑模施工工艺

原方案筒壁施工采用组合模板拼装浇筑混凝土工艺,经过优化,采用液压滑动模板施工,大大缩短了筒仓施工周期,降低了施工成本,同时降低了安全风险。

图8 筒仓滑膜支撑架

图9 筒仓滑膜混凝土浇筑

2.5 其他应用

1)可测深塑料排水板的应用

真空预压及堆载预压采用可测深的排水板,保证排水板打设深度。可测深排水板的内部有两条铜线,排水板测深仪连接两条铜线后可测得该排水板的入土深度,有效保证了排水板的施工质量。

2)沉箱预制“四新技术”治理质量通病

本工程沉箱预制积极采用“四新技术”,主要有:L型沉箱模板应用、预制构件无棱化、透水模板布应用、气囊搬运附着式挡板、自动喷淋养护、数控设备加工钢筋、新型垫块应用等,数项“四新技术”的应用使沉箱预制质量通病治理取得良好效果。

3)胸墙施工“四新技术”减少裂缝

胸墙施工过程中采取了轨道螺栓限位架定位、护轮坎收口网应用、面层河砂养护技术等“四新技术”,有效减少了胸墙裂缝的产生,大大提高了胸墙外观质量,取得了良好效果。

3 结 语

以上实例可见“四新技术”对工程进度、质量、安全环保、成本等要素管理具有非常重要的推进作用,产生了很好的综合效益[6]。

“四新技术”在提高工程质量方面具有突出价值,本工程“四新技术”使基床锤夯密实质量、沉箱预制通病治理、胸墙裂缝等“老大难”质量问题得到了较好地解决。本工程“四新技术”数项成果获奖:依托本项目的水下抛石基床高程测量系统,获一项中华人民共和国国家知识产权局实用新型专利;依托本项目采用的重锤夯实应力监测仪对重锤夯实工艺工法进一步研究,获一项中华人民共和国国家知识产权局实用新型专利;筒仓滑模工艺质量QC成果获福建省工程建设行业二等奖。