岩顶管掘进机超长距离施工主要设计参数探讨

2020-07-01孙宝升

洪 松,孙宝升

(1.中水北方勘测设计研究有限责任公司,天津 300222;2.华北水利水电工程集团有限公司,天津 300170)

引 言

岩石顶管掘进机是指岩石切割机构与顶进机构分离,掘进机依靠安装于工作井里的主推进油缸,或主机后方中继间油缸提供推进动力,由逐节安装于主机后方的管道顶进的隧洞掘进机械。其与全断面岩石掘进机既有联系,又有区别。

岩石顶管掘进机属于全断面岩石掘进机(以下简称TBM)的范畴,其破岩机理也与TBM相同,均是利用滚刀挤压并切割岩石,岩体在其巨大压力下产生裂纹并向外开展、相互贯通,将岩体破碎为便于出渣运输的小岩块。

岩石顶管掘进机与TBM的区别也是显而易见的。岩石顶管掘进机的推进系统与驱动系统分离布置,推进油缸位于工作井或主机后方的各级中继间内,而TBM的推进系统与驱动系统均集成于主机上;岩石顶管掘进机采用螺旋输送机或泥浆泵出渣,而TBM采用皮带机出渣;顶管掘进机的支护结构为逐节安装的管道(预制混凝土管、钢管等),而TBM支护结构为锚喷支护体系或预制混凝土管片;岩石顶管掘进机顶进过程中不仅要克服刀盘及护盾阻力,还需克服管道周边阻力,因此其合理顶进距离相对TBM较短,而TBM只需克服刀盘和护盾阻力,因此可以用于长隧洞的施工;岩石顶管掘进机只适用于小断面岩石隧洞的施工,而TBM适用于大、中、小型断面隧洞的施工。

1 推进系统顶推力计算

1.1 管道允许顶力

管道允许顶力按承载能力极限状态计算,钢筋混凝土管允许顶力采用《给排水工程顶管技术规程》(CECS 246: 2008,以下简称《规程》)式8.1.1计算:

式中:Fdc为混凝土管道允许顶力设计值(N);φ1为混凝土材料受压强度折减系数,取0.9;φ2为偏心受压强度提高系数,取1.05;φ3为材料脆性系数,取0.85;φ5为混凝土强度标准调整系数,取0.79;fc为混凝土受压强度设计值(N/mm2);Ap为管道的最小有效传力面积(mm2);γQd为顶力分项系数,取1.3。

1.2 第一级中继间设置距离

1)滚刀阻力

《规程》迎面阻力计算公式不适用于岩石顶管掘进机,但岩石顶管掘进机尚无迎面阻力计算公式,鉴于其与TBM的相似性,可参考TBM相关方法计算其迎面阻力。

滚刀直径dc:岩石顶管掘进机用于小直径岩石隧洞的开挖,一般采用小直径滚刀,其额定压力也相应较小。

平均刀间距λ:视围岩单轴抗压强度(UCS)确定,强度高时取大值 ,强度低时取小值。

滚刀数量N:滚刀总数等于刀盘半径与刀间距之比,即:

式中:D为刀盘直径(m);λ为刀间距(m)。

等效滚刀数量按下式计算:

式中:Ne为等效滚刀数量(把);αi为第i把滚刀的倾角(°),当无滚刀具体设计倾角时,Ne可取为0.9N。

滚刀总推力Fc:即顶管掘进机迎面阻力,按下式计算:

式中:P为单把滚刀额定压力(kN);其他符号意义同前。

2)泥水压力

顶管掘进机通过对泥水仓施加压力来平衡不稳定岩体产生的围岩压力,故泥水压力可以围岩压力计算。

岩石掘进机设计中,若刀盘直径为D,则常以0.57D(TBM制造商经验值)作为不稳定岩体厚度计算围岩压力,按下式计算:

式中:Fs为顶管掘进机正机阻力(kN);γ为围岩浮容重(kN/m3);D为掘进机刀盘开挖直径(m)。

3)顶管掘进机迎面阻力

刀盘迎面阻力等于滚刀阻力和泥水压力之和,若以刀盘迎面阻力以S表示,则有:

式中符号意义同前。

4)第一级中继间距掌子距离

第一级中继间距掌子面距离可根据《顶管施工技术及验收规范》(试行,以下简称《规范》)式8-10.16-5计算,即:

式中:L1为第一级中继间距掌子面的距离(N);Ppipe为管道允许顶推力(N),即1.1节中的Fdc,当中继间油缸总推力小于允许顶推力时则应取中继间油缸总推力折减后计算;S为顶管掘进机迎面阻力(N);R为位于中继站前方单位长度管道与地层之间的摩阻力(N/m),等于πDfk(fk为管周平均摩阻力,《规范》有误,本文此处已修正)。R按如下规则取值:

岩石顶管掘进机在施工过程中需采取减阻措施,但其减阻效果较土层顶管差。重庆观景口水利枢纽工程岩石顶管掘进机施工过程中,管道与洞壁间隙被岩渣、岩粉填充,阻力增大,为了减小其产生的阻力,往往需在管节上开孔,以清除岩渣、岩粉减阻。由此可见,岩石顶管掘进机施工实施触变泥浆减阻后,其管周阻力依然较大。施工过程中清出的岩渣为粗砂、碎石状,参照《规程》表12.6-14,管壁平均摩阻力取11 kN/m2,以此计算R值。

1.3 其他中继间顶力及设置间距

其他中继间顶力和设置间距计算时,无迎面阻力,其他均同第一级中继间距离计算。

1.4 主顶油缸推力及顶进距离

岩石顶管掘进机用于岩石地层,其工作井也一般位于基岩中,其最大推力一般不受后背墙所能承受的最大推力限制,而是受钢筋混凝土管允许推力限制,钢筋混凝土管允许顶力即为最大推力,其顶进距离同其他中继间的间距。

2 合理推进距离计算

2.1 中继间的作用

如上所述,在掘进过程中,顶管掘进机不仅要克服刀盘迎面和护盾周边阻力,还需克服管道周边阻力,因此,如果只依靠主顶油缸的顶推力,顶管掘进机的顶进距离将非常有限。中继间就是为了延长顶进距离,在顶进过程中逐级安放于主机后方相应位置的一系列油缸组,每级油缸组只需克服其前方与上一级油缸组间洞段管道周边阻力,通过油缸组的逐级顶推来实现长洞短顶,从而延长顶管掘进机可顶进距离的设施。

从理论上而言,在无工期约束的前提下,采用中继间技术,可将顶管掘进的掘进长度无限延伸。

2.2 合理顶进距离计算

对掘进机而言,纯掘进时间利用率是衡量其施工效率的一个有价值的参考指标,其平均先进水平为0.4,将纯掘进时间利用率40 %时对应的掘进长度作为合理掘进长度。

如上所述,理论上而言,在不考虑工期约束时,采用中继间技术,可以将顶管掘进机的顶进距离无限延伸,但任何工程都会有工期的约束,中继间数量越多,主机后方管道移动单位距离所需时间也越长,平均掘进速度也相应降低,在以提高施工进度为目的工程中,若掘进长度过大,则采用岩石顶管掘进机施工无优势。

顶管掘进机合理顶进距离为L,中继间间距为l,平均掘进速度为v1、中继间及主顶油缸平均推进速度为v2,把主顶油缸当作一次中继间。对掘进机而言,纯掘进时间利用率是衡量其施工效率的一个有价值的参考指标,其平均先进水平为 0.4,即纯掘进时间占施工总时间的40 %。顶管掘进机掘进过程包括顶进、刀具检查及更换、中继间收缩、混凝土管安装、顶铁安装及拆卸5个必备工序,经统计分析,刀具检查及更换、混凝土管安装、顶铁安装及拆卸需占用总时间的15 %左右,考虑到正常停机因素,中继间收缩时间不宜超过40 %,否则将只有压缩纯掘进时间,导致掘进效率降低。则有下式:

3 工程案例

3.1 项目基本情况

观景口水利枢纽工程位于重庆市巴南区东温泉镇,是重庆市重点水源工程、国务院确定的 172项重大水利工程之一。重庆市观景口水利枢纽由水库工程和输水工程组成。输水工程线路总长21.98 km,工程总工期45个月。

输水线路共布置有7座无压隧洞、3座有压隧洞,总长16.32 km,隧洞内径2.65 m,输水线路纵坡1/2 000,原设计为钻爆法施工,后变更施工方案,除1#无压洞进口段采用悬臂掘进机施工外,其他各洞段均采用德国海瑞克公司AVN2000AH泥水平衡硬岩顶管掘进机施工,为国内外首次大规模采用岩石顶管掘进机施工的工程。顶管管道内径2 650 mm,外径3 170 mm,顶管掘进机开挖直径3 236 mm。

3.2 隧洞工程地质条件

1)地形地貌

输水线路均属侵蚀—剥蚀低山堆积地貌,地形为狭长条带状低山及宽缓谷地相间分布,总的地势为北东高南西低。输水线路沿线山顶高程一般在500~700 m,谷地河床高程280~300 m,相对高差220~400 m。

2)地层岩性

输水线路沿线均出(揭)露地层均为第四系人工填土(Q4s)、第四系冲积层(Q4al)、第四系残坡积层(Q4eld)、侏罗系上统蓬莱镇组(J3P)、侏罗系上统遂宁组(J3sn)、侏罗系中统上沙溪庙组(J2s)、侏罗系中统下沙溪庙组(J2xs)、侏罗系中统新田沟组(J2x)、侏罗系中下统自流井组(J1-2z)、侏罗系下统珍珠冲组(J1z)、三叠系上统须家河组(T3xj)。

输水线路沿线均穿越的基岩地层主要为侏罗系上统蓬莱镇组~三叠系上统须家河组,岩性主要为长石砂岩、长石岩屑石英砂岩、石英砂岩、砂质泥岩、泥岩、粉砂岩、页岩等,为软~中硬岩。强风化层厚度一般为1.0~3.0 m。

3.3 输水隧洞施工方案

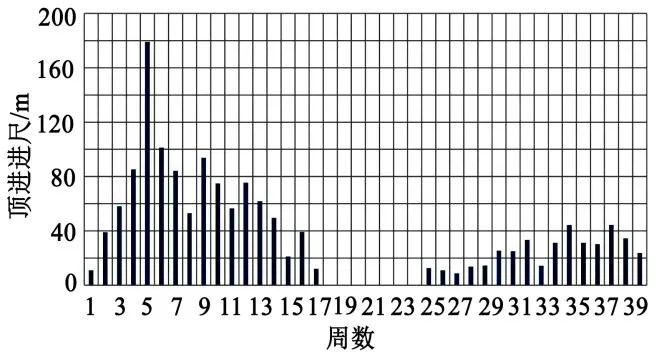

输水隧洞均采用非爆破开挖,其中1#隧洞上游段采用悬臂掘进机开挖,现浇混凝土衬砌;1#隧洞下游段和其他各洞段均采用AVN2000AH泥水平衡硬岩顶管掘进机施工。顶管施工段共设 18个工作井,分11段顶进施工,其中9个顶进段长度超过1 km,最大顶进距离为1 701 m(已贯通)。3#无压洞上游段掘进段长1 522.38 m,最高月进尺449 m/月,其各周顶进进尺见图1。

图1 3#无压洞上游段周进尺

3.4 设计参数计算

1)管道允许顶力

本工程顶管采用C50预制混凝土管,其混凝土抗压强度设计值为 21.3 MPa,管道承载厚度按240 mm计算,代入前述计算式,得Fdc为18 150 kN,本工程均为直线顶进,无需进行调整。

2)迎面阻力

顶管掘进机装有15把φ330滚刀,其额定压力按210 kN计算,则刀盘迎面阻力为2 835 kN、泥水压力为356 kN。

3)第一级中继间间距

中继间最大推力为16 796 kN(646×26),小于管道允许推力,故应以此作为最大推力计算中继间距离,中继间顶力富裕量取40 %,管壁平均摩阻力取 11 kN/m2,计算得l1’=61.58 m。

4)其他中继间间距

其他中继间最大推力为16 796 kN,中继间顶力富裕量取30 %,管壁平均摩阻力取11 kN/m2,计算得l1=105.14 m。本项目在实施过程中,根据实际情况,将原设计中继间间距150 m调整为100 m。

5)合理顶进距离

为了使掘进速度更有代表性,以3-1#无压洞(掘进长度 1 701 m)计算掘进速度,掘进总时间为170 165 min,平均掘进速度为1 cm/min;本工程中继间实际平均收缩速度为6.5 cm/min,刚按上述合理顶进距离公式计算得L=1 367 m。

4 结 语

通过与观景口水利枢纽工程硬岩顶管掘进机主要施工参数的对比分析,本文前述设计参数计算公式与实际应用较为吻合。计算所得第一级中继间间距为61.58 m,其他中继间间距为105.4 m,观景口水利枢纽工程实际采用值分别为60 m和100 m;岩石顶管掘进机合理顶进距离可通过理论计算确定,其值与平均掘进速度和中继间收缩速度有关,超过这一值即不合理。图1显示顶管掘进机施工中,当顶进距离较短时,平均进尺较高,顶进距离越长,平均进尺越低,这一情形与前述判断吻合。计算所得合理顶进距离为 1 367 m,1-2#号、2#、3-1#、3-2#、4#、6#无压洞掘进长度分别为1 102 m、1 258 m、1 522 m、1 701 m、1 291 m和1 164 m,6个工作面平均掘进长度为1 340 m,与计算值基本吻合。由此可见,本文所列计算方法及公式具有参考意义,建议直径3.2 m左右硬岩顶管掘进机施工合理顶进距离控制在1 400 m左右,中继间间距控制在100 m左右,主顶油缸推力控制在18 000 kN左右。