码头混凝土面层裂缝施工质量控制

2020-07-01赵明时刘爱国

赵明时,刘爱国

(中交第一航务工程勘察设计院有限公司,天津 300222)

引 言

保护海洋生态环境,建设海洋强国,成为我国海洋发展的基本策略之一[1]。海洋运输在我国乃至全世界运输行业都扮演了重要的角色[2]。与传统散杂货运输相比,港口集装箱运输具有货损率及运营成本低、装卸效率及装载密度高、船舶周转快、绿色环保、码垛规范等特点,目前我国正在逐步打开集装箱运输这一新型物流方式的大门,这也是我国与全球集装箱运输接轨的重要保证之一[3,4]。

目前,国内港口集装箱码头面层大多采用混凝土结构。国内混凝土面层多使用于机场跑道及低等级公路等,而混凝土面层存在最大的通病就是裂缝问题。对于码头混凝土面层而言,裂缝不但影响码头的观感质量,还直接影响码头的耐久性。虽然,国内外对于裂缝的实验研究、开裂机理、计算方法及设计标准有了较为深入的研究,但是裂缝仍然是混凝土面层最难以克服的顽疾之一[5]。目前制约混凝土面层发展的桎梏之一就是其施工水平不能满足裂缝理论的研究和发展,所以有必要对码头混凝土面层的施工方法进行合理及科学的选择,以解决混凝土面层的裂缝问题。

1 工程背景

1.1 工程概况

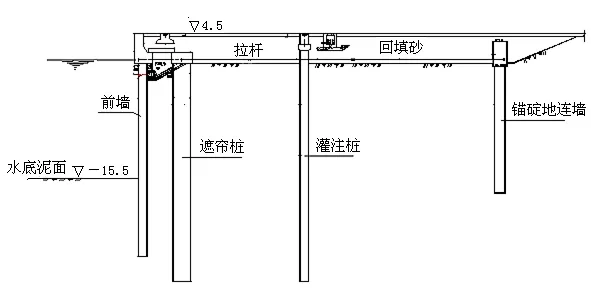

唐山港京唐港区 23#~24#集装箱泊位码头工程位于京唐港区三港池南侧岸线东段,为两个新建 7万t级专业化集装箱码头,码头结构按照10万t级集装箱船设计,采用全遮帘式地连墙板桩结构方案,如图1所示。两个泊位的码头设计长度为660 m,工程投资约1.8亿元。码头前沿60 m范围内设计采用现浇混凝土面层结构,混凝土面层厚度为350 mm,弯拉强度为R5.0 MPa级,面层结构总面积约32 500 m2。

图1 板桩码头结构断面示意

1.2 技术背景

通过对以往类似工程的调查发现,混凝土面层施工常见的质量问题主要集中在强度、平整度、板厚、相邻板高差及裂缝几方面。特别是在使用过程中,由于外部荷载(如路面机械设备运输、堆放等荷载)的作用,这些质量问题会进一步加剧,不但降低码头的观感度,严重者会威胁面层结构的使用安全和使用寿[6]。

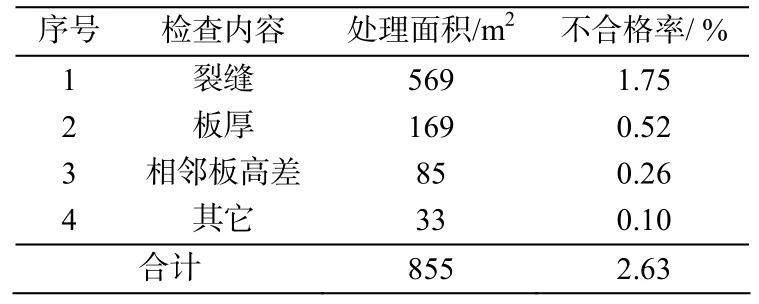

根据京唐港区 26#~27#集装箱泊位码头工程的混凝土面层施工质量问题调查统计分析可知。在调查范围内30 000 m2的混凝土面层施工质量问题中,以裂缝为主,裂缝缺陷率(裂缝缺陷率为在混凝土面层浇筑结束后需要重新处理的面积占总面积的比率)占总面积的4.28 %;其次为板厚不足,其处理面积为0.58 %;再次为相邻板高差,其处理面积为0.31 %;其它问题,其处理面积为0.07 %,见表1。由统计数据可知,26#~27#集装箱泊位码头混凝土面层施工质量问题主要为裂缝缺陷率过高,占质量问题总数的82 %。因此,在京唐港区23#~24#集装箱泊位码头工程混凝土面层施工中,为了提高码头混凝土面层验收的合格率,保证码头的观感质量和耐久性,必须对码头混凝土面层裂缝在施工阶段进行严格控制。

表1 质量问题调查

2 裂缝施工质量控制重点分析

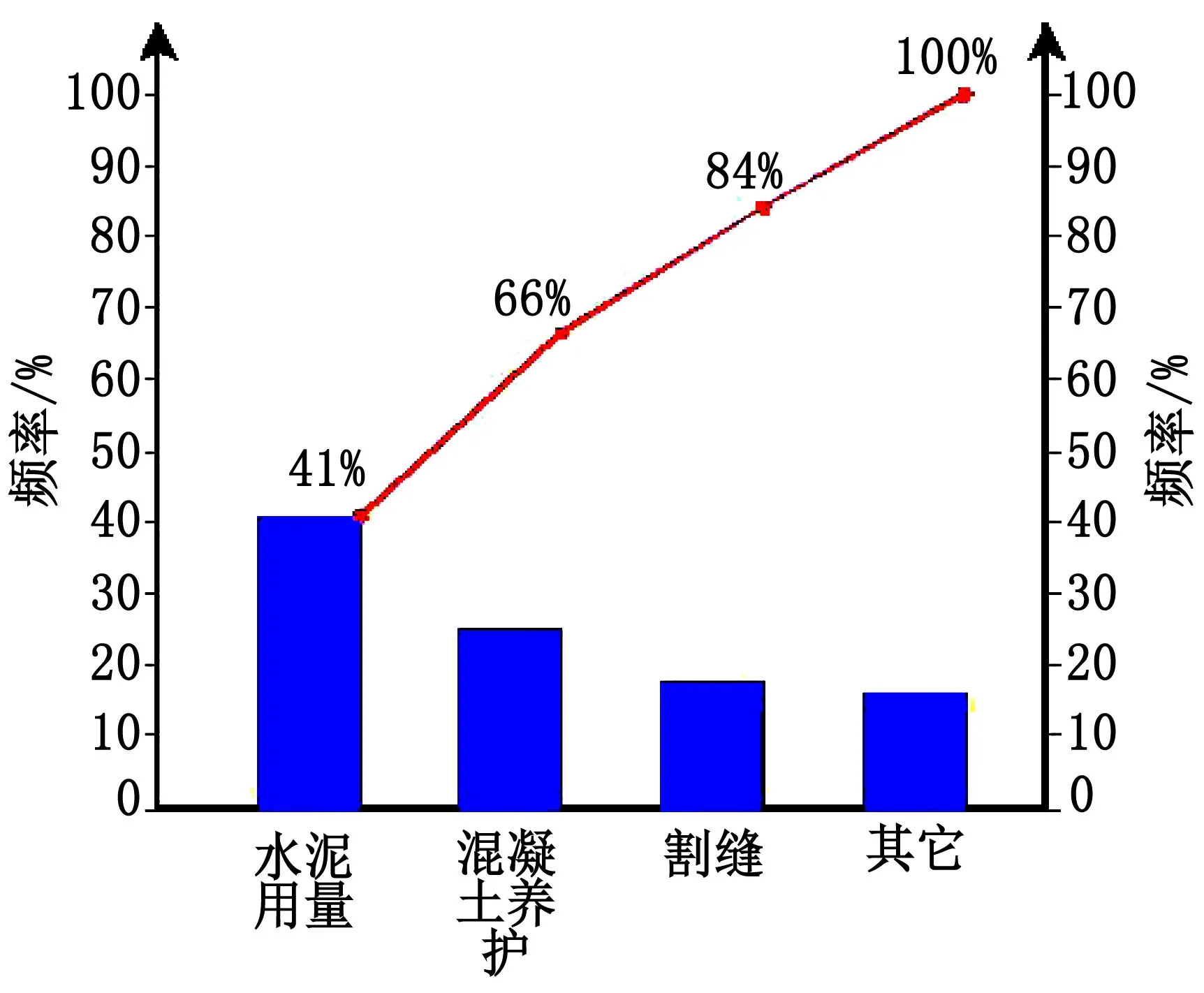

图2 事故频率

裂缝的产生是材料、人员、技术及外界因素等各种原因引起的,这里不再一一赘述。根据相邻工程的经验,水泥用量、混凝土养护及割缝是影响产生裂缝的主要原因。其中水泥用量占事故频率的41 %,混凝土养护占事故频率的25 %,割缝占事故频率的18 %,其余(人员素质、设备能力、原材料品质及昼夜温差等)占16 %,如图2所示。由此可见,有效解决水泥用量、混凝土养护及割缝问题,可以大幅度减少裂缝的产生。

2.1 水泥用量的控制和分析

社会生产的工业化和集约化促使了现代混凝土向高性能的方向发展,特别是研磨工艺的不断进步和混合材料的不断研制,更加稳固了混凝土在高强度方向发展的基础。控制出磨水泥比表面积是目前许多水泥厂家普遍使用的提高水泥强度的方法。然而根据多年施工经验,随着水泥市场的发展,虽然混凝土面层强度更容易保证,但是混凝土面层放热速率过快,过早劣化的现象较为严重,特别是后期裂缝明显较多。虽然,我们不能改变水泥市场的发展规律,但是我们可以适当调配水泥用量,以达到降低混凝土面层放热速率,减少混凝土面层裂缝的目的。

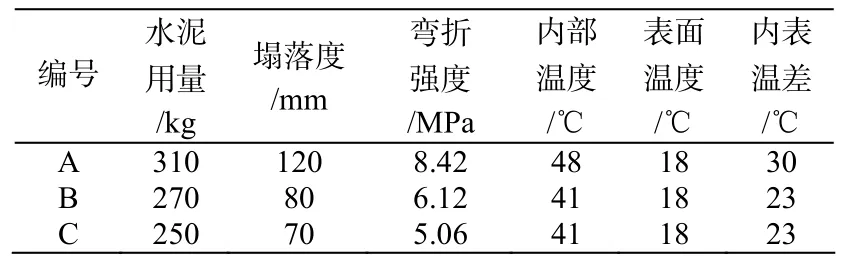

根据以往工程及现场大量的试验,混凝土的配合比在保证设计强度要求的前提下,适当调配水泥用量,并加以减水剂、粉煤灰及矿粉等,可以降低水化热,增强混凝土的抗裂能力,减少裂缝的产生,见表2。

表2 R5.0现浇混凝土配合比试验统计

根据配合比试验,可以将不同水泥用量条件下的混凝土工作性能比较如下:

1)配合比A水泥掺量较大,水化热高,浇筑后混凝土内外温差大,混凝土面层出现裂缝较多,并且弯拉强度远超过设计要求,不经济;

2)配合比B水泥用量适中,所选定原材料及掺量、坍落度、和易性均满足施工操作的要求,内表温差小,试验后混凝土表面裂缝较少,且实测弯拉强度满足设计要求;

3)配合比C水泥用量较小,粗骨料偏高,虽然裂缝数量也不是很多,但是实测混凝土弯拉强度刚刚达到设计要求,富裕系数较低,混凝土面层弯拉强度质量风险较大。

虽然减少水泥用量可以降低混凝土面层的水化热,从而达到减少混凝土面层裂缝的目的,但是大量削弱水泥用量会对混凝土弯折强度造成不利的影响。另一方面,与以往工程相比,虽然水泥用量较少,但是混凝土塌落度较大,降低了现场施工难度。然而在追求施工便利的情况下,高塌落度会使混凝土在凝固过程中损失更多的水分,这也加剧了混凝土面层裂缝的产生,根据现场条件,经过多次试验,选择混凝土坍落度为70~90 mm,能有效控制混凝土面层开裂。综合以上分析,选定B为最佳施工配合比。

2.2 混凝土养护的控制和分析

由于本工程施工季节为夏季,气温较高,且海边大风天气较多,混凝土面层浇筑后水分蒸发快,容易形成面层脱水现象,不利于混凝土面层表层的水化反应,降低表层强度;同时,水分的快速流失会使混凝土面层急剧收缩,产生大量裂缝。因此,在混凝土面层浇筑过程中,混凝土养护必须在浇筑完成后立即进行,防止出现干缩裂缝。下面主要对混凝土养护时间进行试验,如图3所示。

图3 混凝土养护时间

本工程施工时正处于夏季,平均气温达30 ℃,白天最高温度达 38 ℃,混凝土面层采用淡水浸泡养护方法,每间隔4 h补充淡水一次,养护时间确定为15天,派专人负责养护,并填写养护记录表,做好养护期的成品保护工作,确保养护质量。当然混凝土养护时间不能一概而论,要根据不同工程而定,特别是要注意施工所在季节的温度。

2.3 割缝的控制和分析

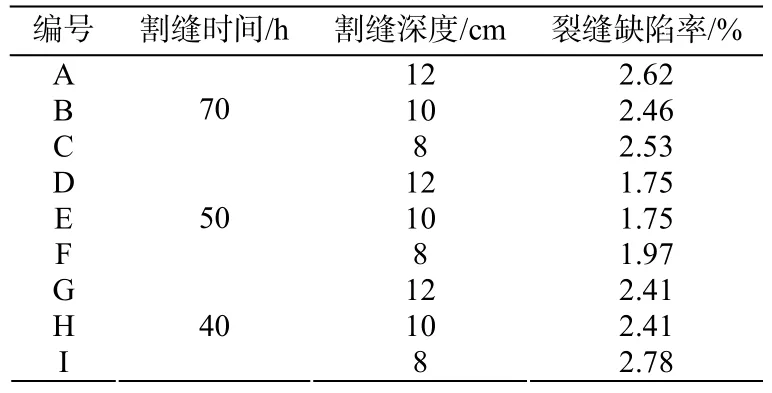

码头混凝土面层裂缝的控制要灵活地运用“抗放”结合、以“抗”为主、以“放”为辅的原则[7]。所谓“抗”即限制裂缝的产生,例如减少水泥用量、保证混凝土养护时间等。所谓“放”即主动让其产生“人为”裂缝(即割缝),以释放混凝土面层表面应力,减少其它位置的裂缝产生,从而达到控制混凝土面层裂缝的目的。在施工中,主要通过割缝时间和割缝深度来控制混凝土面层裂缝缺陷率,见表3。

表3 割缝控制统计

从表3可知:

1)割缝时间过早,混凝土凝固不充分,切割机的振动会在割缝过程中破坏振动范围内的混凝土面层,加剧裂缝的产生,甚至会影响混凝土面层强度;割缝时间过晚,混凝土水化热基本释放完成,切缝作用不明显。

2)割缝深度过浅,不能充分释放混凝土在水化反应过程中产生的应力,达不到割缝的目的;割缝深度过深,势必造成切割时间较长,振动会加速周围裂缝的产生,同时会影响面层结构的受力。

通过严格控制混凝土面层割缝时间和割缝深度,本工程割缝时间控制在50 h左右,割缝深度为10 cm,最大限度的避免了混凝土错过最佳割缝时间和割缝深度不到位的情况,进而有效的减少了混凝土面层裂缝缺陷的产生。

3 裂缝施工质量控制效果

表4 控制效果调查

京唐港区 23#~24#集装箱泊位码头工程的混凝土面层施工完成后,对施工范围内32 500 m2的混凝土面层施工质量问题进行调查,见表 4。根据统计数据可知,虽然混凝土面层质量问题仍然以裂缝为主,但是裂缝缺陷率降低为1.75 %,且总裂缝缺陷率降低至2.63 %。也就是说,混凝土面层施工时在水泥用量、混凝土养护及割缝三方面进行控制可以有效减少裂缝缺陷率,从而降低混凝土面层总体不合格率。从经济方面考虑,本工程混凝土面层修复面积仅为 855 m2,修复面积降低了2.61 %(约848 m2),减少损失约12万元。

4 结 论

1)在码头混凝土面层施工中,适当减少水泥用量可以减少裂缝的产生,同时不能忽略塌落度对混凝土裂缝的影响;混凝土面层浇筑完成后必须根据季节、养护方法等不同条件进行及时养护,以减少裂缝的产生;控制割缝时间和割缝深度,可以主动减少混凝土面层不规则裂缝的产生。

2)裂缝是码头混凝土面层施工质量的重点控制对象之一,它直接影响到码头混凝土面层的验收合格率和施工企业的经济效益。通过对码头混凝土面层裂缝的研究,切实降低了京唐港区 23#~24#集装箱泊位码头工程混凝土面层的裂缝缺陷率,从而提高了码头混凝土面层的观感质量和耐久性,且降低了混凝土面层的维修成本。

3)混凝土面层裂缝施工质量的控制,不仅仅关系到码头面层结构形式的选择,特别是有利于集装箱码头的维护和美观,还为混凝土面层设计理论和施工技术相互平衡提供了宝贵的实践经验,同时为混凝土面层应用于高等级公路等其它类似工程提供了参考和依据,为打破混凝土在面层结构工程中应用的局限性奠定了基础。