新型干式钻孔除尘装置应用研究

2020-07-01杜海刚宋建伟江光波彭英华谢君

杜海刚 宋建伟 江光波 彭英华 谢君

(1 六盘水师范学院,贵州六盘水553001;2 兖矿集团、贵州五轮山煤业有限公司,贵州毕节551700;3 山东科技大学,山东青岛266590)

在井下施工钻孔时,因排渣方式不同主要分为干式钻孔和湿式钻孔。由于实施湿式钻孔技术会导致钻孔内积水,堵塞瓦斯排放通道,且钻屑不易排出,对于低透气煤层,煤层遇水后易变松软,失稳,钻孔时发生卡钻、埋钻等钻机事故,影响钻进速率及破坏钻头等;而干式钻孔的空气介质对孔的冲击力小,塌孔、卡孔事故减少,成孔率高,但干式钻进存在施工区域粉尘浓度大、瓦斯容易超限等问题,既影响矿井安全生产,又威胁操作人员的身体健康。吕有厂等[1-5]运用水射流负压、引射、射流泵等理论,设计并制作了钻孔孔口除尘装置,数值分析了其影响因素并实践了除尘效果。张慧[6]基于神经网络模型建立了干式粉尘钻孔产尘模型并初步设计了一体式的除尘装置,但未应用到现场。李海战[7-12]等也对孔口除尘装置进行了相应的改进并应用,取得了一定的效果,但其设计的装置过于复杂,不利于井下工人使用。丁旭东[13]对干式钻孔粉尘扩散规律进行了研究,并认为煤尘性质和风速是影响粉尘扩散的主要因素,粉尘浓度与煤的硬度成反比,而与风速成正比,钻进过程的除尘重点应放在孔口下风侧8 m 以内。牛国庆[14]利用FLUENT数值模拟钻孔风力排渣过程,得到不同固气比对应的临界风速,计算了风力排渣的压力损失。喻建[15-17]等采用泡沫降尘技术在钻孔施工除尘中的应用并取得了良好的效果,但系统过于复杂。基于此,研究设计一种结构简单、操作简便、除尘效率高的孔口除尘装置对于风水联动干式钻孔十分必要,从而解决干式钻进过程中粉尘浓度高和瓦斯易超限的问题,并通过现场应用验证装置实际除尘及排瓦斯的效果。

1 干式钻孔产尘机理及扩散模型

干式钻孔钻进过程中由于旋转钻进的钻头破坏煤岩的应力平衡状态,随着钻头的不断延伸破碎煤体,造成空间内的煤岩颗粒多次扰动碎屑化,破碎的煤岩在压缩空气气流的作用下排出钻杆,排除孔口的碎屑化煤岩粉尘在质量力、分子作用力、粒子间的作用力下形成立体空间沉降和扩散,其中层流状态和紊流状态的扩散粉尘浓度可由下述模型计算[4]。

层流扩散:

紊流扩散:

式中,q:单位时间内粉尘质量,kg/s;Q:粉尘颗粒质量,kg;μ:粉尘流动速度m/s;D:粉尘颗粒的扩散系数,m2s;c:是粉尘颗粒的扩散浓度,kg/m3。

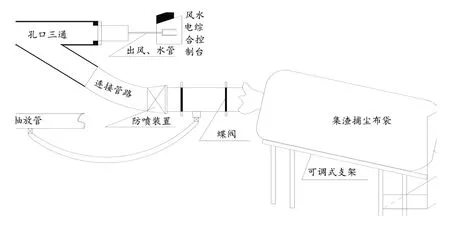

2 新型除尘装置设计

除尘装置应尽可能防止喷孔,诱导煤与瓦斯突出,最大限度收集因钻孔风力排出的煤岩渣、煤岩尘与瓦斯,较好密封除尘装置与连接管路、钻杆与孔口集尘装置、孔口集尘装置与煤壁,防止煤岩尘逸散,同时,应搬运方便,操作灵活且拆卸方便,在较好除尘的同时,能够减小工人劳动强度,提高钻孔效率。基于上述设计原则,笔者在调研基础上,设计了新型干式钻孔除尘装置。新型干式钻孔除尘装置由孔口三通、连接管路、集渣捕尘和综合控制台四个部分组成。在高压风力的作用下,钻孔施工过程中产生的钻屑、粉尘通过孔口三通和连接管路进入布袋除尘装置,钻屑在布袋除尘装置内沉积,经布袋除尘装置过滤、沉淀,气体从布袋孔隙中排出,粉尘沉积后由布袋微端流入雾化槽,从而达到除尘效果。在布袋除尘装置下风侧连接管路上安装传感器,则可以实时监测孔内CH4和CO 的浓度变化情况。若在施钻过程中煤层着火,可通过综合控制台的风水联动装置及时向孔内注水灭火。若CH4超限,可及时将临时抽放阀门打开与抽放主管路实行联抽,直至其浓度达到安全范围,从而保证钻孔施工的安全性,其装置示意图如图1所示。

图1 新型干式钻孔除尘装置

为了实践该装置的有效性,加工完毕后,在青龙煤矿、五轮山煤矿等多地煤矿井下进行了应用,并对装置的配件进行优化,如图2所示。

图2 新型干式钻孔除尘装置现场应用

3 新型装置除尘效应分析

3.1 煤岩仰孔应用

仰孔实践地点为1601 运顺措施巷,主要对1601 运顺措施巷前方5 m 法距以外6-1、6-2、6-3、6-4上中下煤层进行抽放消突,降低巷道掘进期间瓦斯涌出量,钻孔简要设计见图3 所示。其中6-1、6-2、6-3、6-4煤层位于K3下标志层之下2.00~19.70 m,平均7.57 m。煤层厚0~7.18 m,平均2.21 m,其中主采中厚6-3煤层。一般含0~3 层夹矸,结构复杂。煤层顶板为泥岩、粉砂岩和细砂岩,底板为泥岩、粉砂岩或细砂岩。

图3 仰孔防突钻孔设计

通过有无除尘装置进行钻孔除尘效果统计,其结果见表1。从表1 可知,在施工仰孔过程中,当无除尘装置时,下风侧最高全尘浓度可达168.99 mg/m3,呼尘浓度最高达35.83 mg/m3;当使用新型除尘装置后,下风侧最高全尘浓度只有9.75 mg/m3,呼尘浓度最高只有2.42 mg/m3,对比可得全尘除尘效率最高达94.23%,呼尘除尘效率最高达94.06%。随着取样点的距离增加,全尘和呼尘浓度增大,因为钻孔施工巷道风速总体较为稳定,而钻孔孔口粉尘粒径大小不一,分散度也不同。孔口粉尘在重力、惯性力、布朗扩散力、分子脉动湍流力、粉尘之间碰撞力、吸附力的综合作用下随回风风流扩散和沉降。随距离增加,大颗粒的煤岩粉尘首先沉降,而小颗粒的小粉尘比表面积增大,粉尘颗粒的化学活性、与空气溶解性和吸附周边有害气体能力会大幅度增强,则粉尘颗粒在空气中飘浮的时间会越久,沉降时间越长,这样在取样点远端浓度增大。当增加了新型除尘装置后,其除尘效率逐渐增大,因为钻孔孔口粉尘在装置中重复碰撞,并在雾化槽喷雾外在做功,导致绝大多数粉尘颗粒在垂向和水平方向上受力平衡沉降,只有部分粉尘颗粒随风流扩散。另外,在无新型除尘装置时,钻孔下风侧2 m 位置处瓦斯浓度最大值达0.78%,平均值达0.4735%,有新型除尘装置时瓦斯最大浓度只有0.23%,平均值只有0.062%。对比可得使用新型除尘装置时,钻孔附近区域瓦斯浓度减小了约7.6倍,见图4所示。除尘装置不能消除或积存瓦斯,但使用新装置后,雾化槽上的瓦斯数值明显升高,则钻孔工人立即打开瓦斯连抽阀门,对钻孔内的高瓦斯进行连抽,从而降低钻孔周围及下风侧的瓦斯浓度。

表1 煤岩仰孔不同取样点粉尘浓度及除尘效率统计

图4 煤岩仰孔钻孔下风侧2m位置处瓦斯浓度统计

3.2 煤岩俯孔应用

俯孔实践地点为1813运抽巷,主要对1813运顺实施穿层钻孔进行区域防突,钻孔简要设计见图5 所示。其中8 煤厚预计1.6 m,沿掘进方向煤层倾角约10°上升,左右倾为3°~4°,煤层左高右低。煤层呈黑色,似金属光泽,半亮型,块状构造,属较简单结构煤层,煤层厚度较稳定。1813 运抽巷距1811运顺平距法向距离8 m,其8煤顶板分别为粉砂岩、细砂岩、粉砂岩。

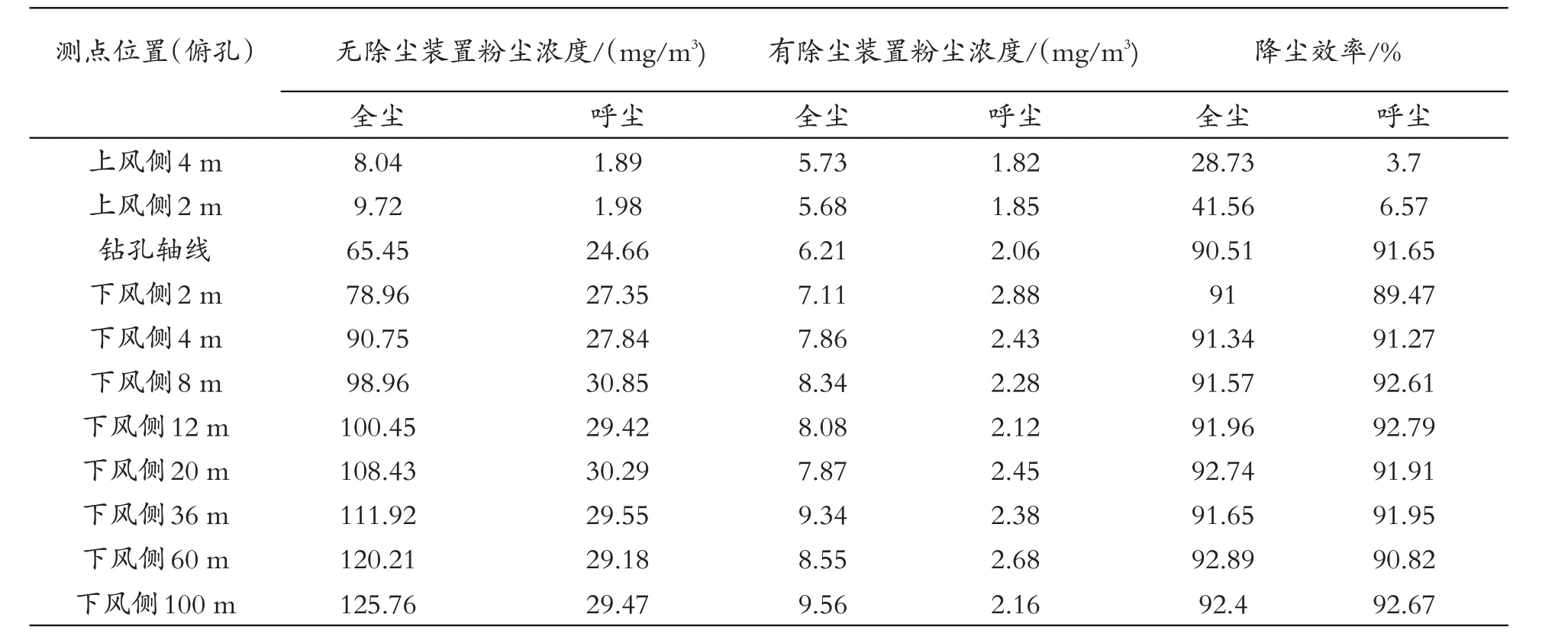

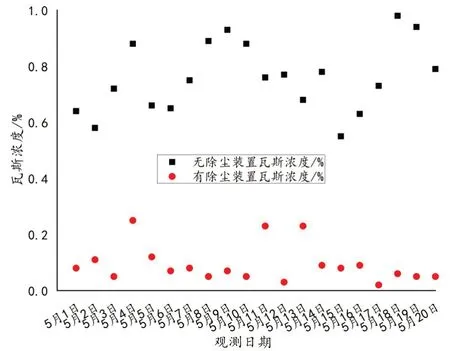

通过有无除尘装置进行钻孔除尘效果统计,其结果见表2所示。从表2可知,在施工俯孔过程中,当无除尘装置时,下风侧最高全尘浓度可达125.76 mg/m3,呼尘浓度最高达30.85 mg/m3;当使用新型除尘装置后,全尘浓度只有9.56 mg/m3,呼尘浓度最高只有2.88 mg/m3,对比可得全尘除尘效率最高达92.89%,呼尘除尘效率最高达92.79%。无新型除尘装置时,钻孔下风侧2 m 位置处瓦斯浓度最大值达0.66%,平均值达0.481%,有新型除尘装置时瓦斯最大浓度只有0.23%,平均值只有0.0775%。对比可得使用新型除尘装置时,钻孔附近区域瓦斯浓度减小了约6.8倍,见图6所示。

图5 俯孔防突钻孔设计

表2 煤岩俯孔不同取样点粉尘浓度及除尘效率统计

图6 煤岩俯孔钻孔下风侧2m位置处附近瓦斯浓度统计

3.3 顺层钻孔应用

顺层钻孔实践地点为1809回采工作面,8煤层瓦斯含量14.47 m3/t,实测瓦斯压力最大值高达3.0 MPa,f最小值0.52,属不易自燃煤层,煤尘无爆炸性,有煤与瓦斯突出危险,其钻孔倾角0°~5°,可视为全煤近水平施工。钻孔简要设计见图7 所示。通过有无除尘装置进行钻孔除尘效果统计,其结果见表3。从表3可知,在施工全煤顺层钻孔过程中,当无除尘装置时,下风侧最高全尘浓度可达150.21 mg/m3,呼尘浓度最高达29.75 mg/m3;当使用新型除尘装置后,全尘浓度只有9.17 mg/m3,呼尘浓度最高只有2.36 mg/m3,对比可得全尘除尘效率最高达94%,呼尘除尘效率最高达92.55%。无新型除尘装置时,钻孔下风侧2 m位置处瓦斯浓度最大值达0.98%,平均值达0.7595%,有新型除尘装置时瓦斯最大浓度只有0.25%,平均值只有0.093%。对比可得使用新型除尘装置时,钻孔附近区域瓦斯浓度减小了约8.1倍,见图8所示。对比煤岩仰孔、煤岩俯孔和全煤顺层孔,所有参数都呈现相似特征。无除尘装置时,各参数浓度大小关系为:煤岩仰孔>全煤顺层孔>煤岩俯孔(全尘浓度)、煤岩仰孔>煤岩俯孔>全煤顺层孔(呼尘浓度)、全煤顺层孔>煤岩俯孔>煤岩仰孔(瓦斯浓度);有除尘装置时,煤岩仰孔>煤岩俯孔>全煤顺层孔(全尘浓度)、煤岩俯孔>全煤顺层孔>煤岩仰孔(呼尘浓度)、全煤顺层孔>煤岩俯孔>煤岩仰孔(瓦斯浓度)、煤岩仰孔>全煤顺层孔>煤岩俯孔(全尘除尘效率)、煤岩仰孔>煤岩俯孔>全煤顺层孔(呼尘除尘效率)。可能原因为施工仰孔时,由于钻孔孔口粉尘颗粒在风压和自身重力的作用下更容易进入除尘装置,而俯孔则为了能够更有效地压出粉尘,则会增大风压,导致细小的粉尘从孔口和除尘中逸散,同时,除尘装置虽然不能消除和长时间积存瓦斯,但却能够为钻孔工人提供准确的判断依据,从而防止高瓦斯涌出频繁采取措施,增加劳动强度,也提高瓦斯抽采效率。

表3 全煤顺层钻孔不同取样点粉尘浓度及除尘效果统计

图7 全煤顺层防突钻孔设计

图8 全煤顺层钻孔下风侧2m位置处附近瓦斯浓度统计

综上,新型干式钻孔除尘装置的应用,有效地解决了干式钻孔施工过程中产生大量粉(煤)尘,极大地提高了瓦斯的抽采效率,提高了矿井生产的安全性;而且还解决了因注水导致的巷帮和底板外鼓、凸起,避免了因水而造成的偏帮、巷道底鼓等安全隐患的发生,提高了矿井的巷道维护安全性,降低了巷道的维护成本,减小工人的劳动强度,提高了生产效率,减少了粉尘对工人健康的危害。

4 结论

本文设计了由孔口三通、连接管路、集渣捕尘和综合控制台四个部分组成的新型干式钻孔除尘装置。

通过现场煤岩仰孔、煤岩俯孔、全煤顺层孔的应用,可得出:三者的应用效果都呈现相似特征,其中仰孔全尘除尘效率最高达94.23%,呼尘除尘效率最高达94.06%,钻孔附近区域瓦斯浓度减小了约7.6倍;俯孔全尘除尘效率最高达92.89%,呼尘除尘效率最高达92.79%,钻孔附近区域瓦斯浓度减小了约6.8 倍;顺层孔全尘除尘效率最高达94%,呼尘除尘效率最高达92.55%,钻孔附近区域瓦斯浓度减小了约8.1倍。

新型干式钻孔除尘装置的应用,有效地解决了干式钻孔施工过程中产生大量粉(煤)尘的问题,极大地提高了瓦斯的抽采效率,提高了矿井生产的安全性,减小了工人的劳动强度,提高了生产效率,减少了粉尘对工人健康的危害。