高速柴油发动机混合加热循环燃料燃烧过程分析及故障模式研究*

2020-07-01王银坤杨淳中国民用航空飞行学院绵阳分院

■ 王银坤 杨淳/中国民用航空飞行学院绵阳分院

0 引言

近年来,随着电子技术的飞速发展、控制理论和算法的不断完善和优化,高速柴油发动机在运行可靠性、运行成本、发动机全权限自动化控制以及高效的发动机故障诊断系统等方面已实现了全方位的重大升级。电控高速航空柴油发动机被通用航空营运人和私人飞机拥有者广泛接受和认可,装备高速柴油发动机的通航飞机保有量持续增加。此类型发动机与传统的汽油发动机相比,在燃料燃烧特性及发动机故障模式方面存在重大差异,因此对该类型发动机燃烧特性的研究成为国内众多通航企业的迫切需求。

1 发动机燃料燃烧过程分析对比

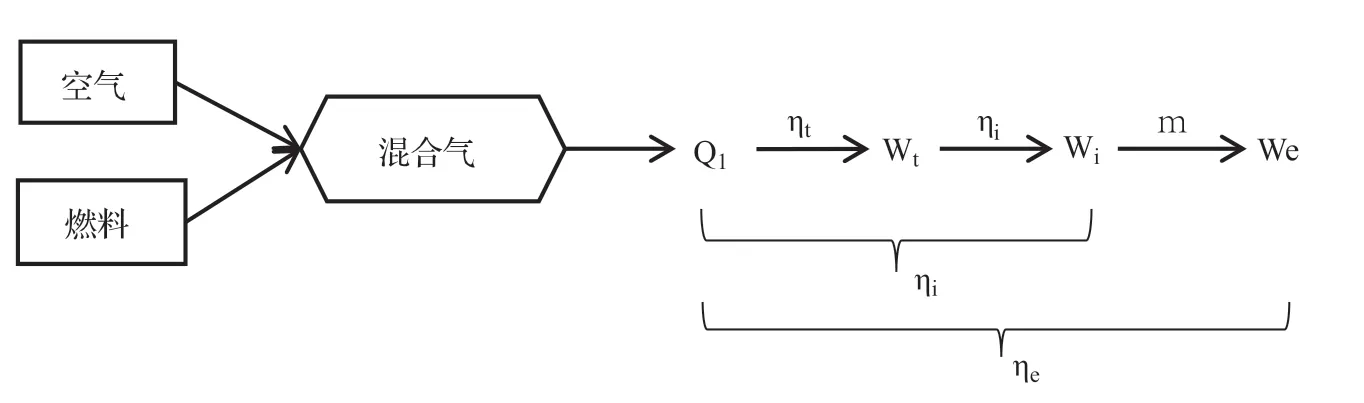

对于内燃发动机来说,燃料和空气从进入气缸混合、燃烧到对外输出功,能量转换可归纳为以下三个环节,如图1 所示。

第一个环节是空气或混合气进入气缸的过程。对“量调式”汽油机来说,这一过程中燃料按一定的方式先与空气混合形成可燃混合气,然后进入气缸;而“质调式”柴油机进入气缸的是纯空气,然后在压缩行程上死点附近的某一角度向高温高压的压缩空气中喷射一定量的燃油,边形成混合气边燃烧。进气过程是将燃料的化学能转化为热能的前提,也是热机对外输出动力的物质基础,即进气能力决定动力性,因此发动机需合理设计燃油系统和进气系统,以保证良好的混合气形成条件,混合气形成的质量将直接影响燃烧效率。对于缸内直喷柴油机的燃烧过程来说,根据其燃料及混合气的形成特点,分为预混合燃烧过程和扩散燃烧过程。

第二个环节是燃烧放热过程,主要通过燃烧过程的组织,有效控制燃烧放热速率。对于混合气或混合气的形成过程来说,如何控制其放热规律,将直接影响发动机的动力性、经济性和排放特性。根据内燃机实际循环中燃烧放热过程的不同,其动力循环可简化为等容加热循环、混合加热循环和等压加热循环三种理论循环。不同的条件下采用什么样的循环,即采用什么样的加热方式,对循环热效率影响很大,这也是目前内燃机研究的热点之一。根据燃料特点,“量调节”式汽油机都采用均质混合燃烧方式,火焰传播速率很快,燃烧放热速率较难控制,且燃烧方式会受爆燃的影响,压缩比不能太高,所以这种燃烧放热方式的循环热效率不高。而“质调节”式柴油机是在高温高压的空气(高压缩比)中通过控制喷油量、喷油定时、喷油率而有效控制燃烧放热规律的,其循环热效率较高。

图1 发动机燃料能量转换示意图

第三个环节是能量的传递过程。循环加热量,即进入气缸的燃料完全燃烧所释放的总热量Q1,从理论上所能转换的机械功为Wt=ηtQ1,其中ηt为理论循环热效率。由于在实际循环中存在混合气混合不均匀、不完全燃烧损失、燃烧时间损失,实际推动活塞所做的循环功(指示功)Wi小于理论功Wt,这一部分能量转换过程的损失用损失系数ηi表示,即Wi=ηiWt。第二个环节中燃烧过程组织的好与坏直接影响损失系数的大小。活塞所做的指示功经连杆驱动曲轴旋转,对外输出有效功时需要克服活塞与气缸、曲轴轴颈和轴承等运动副的摩擦损失,以及驱动其他附件的阻力损失和泵气损失,这一部分的传递损失用机械效率ηm来表示,则实际对外输出的有效功为We=ηmWi;Wi-We=Wm为机械损失。因此,对一定的指示功,为提高对外输出的有效功,应尽可能减小发动机内部的传递损失,以提高机械效率。

综上所述,改善发动机性能的所有技术手段都是围绕和完善上述三个环节而展开的实际优化工作,涉及:1)热机能量转换的效果和完善程度,即循环热效率;2)实际燃烧放热过程中的能量损失程度;3)机械部分在能量传递过程中的消耗比例。

2 高速柴油发动机热效率分析

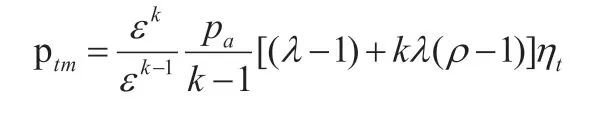

本文研究的对象是高速柴油发动机,需分析高速柴油发动机的混合加热循环如何兼顾发动机性能与热效率。其混合加热循环(Dual Cycle)热效率公式为:

可见,循环热效率与压缩比和等熵指数有关,提高压缩比可以扩大热力循环的高低温热源的平均温差,增加膨胀比,从而提高循环热效率。当压缩比增加到14 后,热效率的增加率逐渐减少,而机械负荷和热负荷将成比例增加,对空气等熵指数k=1.4。但实际循环中是工质为非纯空气的多变过程,一般多变指数n>k,因此,提高多变指数n 或使工质更接近纯空气,如采用稀薄燃烧技术、优化燃烧室构型等,均可以提高循环热效率。在这方面现代电控柴油机已经处于领先水平。

此外,平均循环压力(单位气缸工作容积所做的循环功)也是评价热力循环做功能力的指标,表达为发动机的最大输出功率。

由此可见,提高循环热效率ηt和循环起始点进气压力Pa(如采用进气增压技术)的措施都有利于提高平均循环压力Ptm,以此解决发动机动力性问题。

在发动机产品设计阶段,需优先考虑发动机轻量化时,压缩比α 和总加热量Q1被限制,欲提高混合加热循环热效率,应增加等容加热部分所占的比例。这也促成了高压燃油共轨技术在高速柴油机上的广泛应用。此外,柴油发动机主要部件的强化程度普遍高于汽油机,其机械负荷和热负荷直逼最高压力和最高温度设计水平,这样,在大幅度提升空气工质压缩比的情况下,适当增加等压加热部分所占的比例,有利于提高高速柴油机的混合加热循环热效率。

3 高速柴油发动机燃料燃烧的特点分析

柴油发动机混合气形成和燃烧具有三大特点:混合气形成时间短;燃烧室内混合气在空间时间上分布不均匀;燃料喷射过程和燃烧过程同时存在。

1)滞燃期。当活塞上行接近压缩行程上死点前的某一时刻,燃油喷嘴将燃油喷入缸内高温高压空气中,油雾经历破碎、分散、蒸发、汽化等物理混合过程和局部可燃混合气先期化学反应,使之开始自燃发生化学反应过程,这个阶段称为滞燃期(Delay Period)。当燃料成分和发动机压缩比确定后,如何改善喷雾条件、组织缸内气流就成为柴油发动机性能优化和技术创新的方向。最终目标是缩短滞燃期,同时为接下来的速燃期和缓燃期创造更有利的燃烧条件。

2)速燃期。滞燃期之后缸内混合气进入速燃期。此时,活性中心积累到一定程度,开始氧化放热,发生剧烈的燃烧反应,可燃混合气同时燃烧(属预混合燃烧,且燃烧过程几乎是在等容状态下完成的)。缸内温度和压力迅速达到最高值。压力的升高率又与燃料喷入量、喷射方式相关。

3)缓燃期。速燃期之后进入缓燃期(Controlled Combustion)。此阶段活塞已开始下行,在非受控燃烧阶段燃气压力由最高点开始下降,而平均温度却升向最高点。之前的喷油已结束,燃料基本燃烧完毕,后续喷入的燃油是在缸内新鲜空气量减少而燃烧产物不断增多且气缸容积逐渐增加的条件下燃烧的,燃烧速度变缓。燃油在已燃烧气体、空气和燃油微粒之间的相对扩散过程中边混合边燃烧。这个阶段的喷油量优化控制直接关系到发动机的经济性和碳烟排放。

4)补燃期。当发动机在高转速、高负荷下工作时,喷油量会增加,虽然此阶段绝大部分燃油能量已释放,但一小部分燃料仍在继续燃烧,后续的燃烧放热环境是在气缸容积不断增加、压力不断降低、低膨胀比的状态下进行的,热能利用率低,排气温度高,发动机热效率降低。

通过以上对柴油发动机燃料燃烧放热四个阶段的阐述,可总结得出:

1)预混合燃烧时放热速率快,放热量大小取决于在着火延迟期(滞燃期)内所形成的可燃混合气量。可燃混合气量决定压力的升高率,而压力的升高率又与燃料喷入量、喷射方式相关。

2)扩散燃烧时燃烧速率相对缓慢,放热速率主要取决于空气和燃料的相互扩散速率,扩散速率与缸内流场的组织和优化、喷油形态和压力、喷油量、喷油率等有关。

3)气缸内压力的变化特性或活塞的做功能力主要与燃料燃烧后对气体工质的加热速率和膨胀速率有关。发动机结构确定后,气缸容积相对于曲轴转角的变化速率(或工质的膨胀速率)一定,所以活塞的做功能力或气缸压力变化特性主要取决于燃烧过程对工质的加热规律。在确定的发动机的某一稳定工况下,传热规律基本保持一定,因此加热规律取决于燃烧放热规律。发动机制造厂家根据发动机应用场合的不同,通过发动机电子控制系统对整个燃油燃烧放热过程的喷油率、喷油定时、喷油量进行调整和控制,可在发动机动力性、经济性、NVH、排放法规之间做出取舍和 平衡。

4)影响高速柴油发动机燃烧放热规律的重要因素是燃烧室结构及其内部的气流特性以及燃料的喷射方式。燃烧室内气流特性和喷雾特性的优化匹配是控制燃烧放热规律的主要途径。高压燃油共轨技术和电子控制技术引入发动机控制后,喷油形态发生了变化。喷油率控制介入整个燃油燃烧放热过程(如预喷射、主喷射、后喷射),预混合燃烧和扩散燃烧已没有明显界限划分,极大提升了发动机控制的自由度,使得基于ECU 硬件和控制程序的先进的控制策略得以实现。

4 高速柴油发动机燃烧过程故障模式分析

根据上述研究结果,可以预测现代航空高速柴油发动机在实际使用中可能出现的故障模式及处理方法。

1)发动机排气冒烟

正常状态下,电控化高速柴油发动机被严格的冒烟极限(Smoke Limitation)标定所限制,一般不会发生明显可见的冒烟现象。但Austro Engine E4系列发动机取消了lambda value 闭环控制环节,因此,当发动机运行在某个极端工况时,冒烟现象还是有可能发生。对于E4 系列发动机来说,高功率状态下的轻微排气冒烟是可以接受的,但发生明显的排气冒烟现象时需判断冒烟的颜色。如果排气冒烟呈黑色,则应考虑燃油的油品质量问题、燃油喷嘴故障、气门/气门座烧蚀、进气压力传感器和ECU 故障、气缸活塞组早期磨损等可能性;如果排气冒烟呈蓝色,则应考虑气缸活塞组早期磨损、气门导套磨损、涡轮增压器轴承封严件损坏等可能性,应配合滑油颜色、滑油消耗率进行交叉确认;如果排气冒烟呈白色,则应考虑气缸头与缸体之间的密封件损坏导致冷却液窜入燃烧室的可能性,应根据冷却液消耗量、冷却液温度、发动机输出功率进行交叉确认。

2)发动机燃油消耗率增加

气缸活塞组早期磨损、气门/气门座烧蚀首先发生在发动机的一个或两个气缸,导致这一两个缸的工作压力明显低于其他缸的正常压力,如果发动机控制系统不施加喷油补偿控制,则会导致发动机运行振动。因此,先进的ECU 控制程序都会增加各缸喷油补偿控制环节以抑制缸压不均造成的发动机扭转振动,其基本原理是:ECU 根据曲轴位置传感器和凸轮轴位置传感器输入的PWM 信号,经计算获得判缸逻辑,同时计算出相位加速值,上述两项计算值经喷油追加补偿程序,对工作压力最低的缸执行补偿喷油修正,以实现各缸工作压力均衡。当维修人员发现发动机燃油消耗率明显增加时,应依据AE300-Wizard 软件判读故障气缸,并采取纠正措施。

3)燃油喷嘴故障

燃油喷嘴是ECU 最重要的终端执行部件,其电气特性、可靠性、鲁棒性与发动机运行安全性直接相关。喷嘴喷孔加工精度极高,仅一个喷孔的堵塞就可能造成喷油锥角的改变,进而导致缸内燃烧形态偏离设计状态。高压燃油共轨系统的高压泵、燃油喷嘴为精密耦件结构,对燃油系统污染物非常敏感,因此,维修人员应严格执行相关燃油系统防污染措施和要求。

5 总结

随着装备现代航空高速柴油发动机的飞机数量的增加,对该类型发动机维护使用的研究也日趋增多。本文研究分析了高速柴油发动机燃料燃烧的特点和燃烧过程中可能的故障模式,可为该类型发动机的维护使用提供理论支持和参考。