煤制天然气液化装置原料气预处理工艺研究

2020-07-01朱向伟和有元王双生

朱向伟,和有元,王双生,郭 华

(中海油大同煤制气项目筹备组,山西大同 037000)

近年来,液化天然气(LNG)作为一种清洁能源得到大力推广应用,需求量逐年增长。我国现有的天然气液化工厂一般采用管道天然气生产LNG,冬季是LNG需求高峰,价格高,但由于“气荒”,项目大都处于停产或限产状态,经济效益受到严重削弱。煤制天然气(SNG)以煤为原料生产天然气,以其为原料气生产LNG,可不受原料气来源的限制,有利于LNG工厂稳定生产和实现更好的经济效益。

天然气液化前一般需要经过脱硫、脱碳、脱水、脱汞等预处理工艺,然后经冷剂换热器深冷后得到LNG。预处理工艺与原料气的组成特点密切相关,现有煤制天然气液化装置一般沿用常规天然气液化装置的预处理工艺[1],虽然能够正常生产,但仍有优化空间,以进一步降低液化成本。本文分析了煤制天然气生产工艺和气质特点,对比研究了几种天然气预处理工艺,供选择参考。

1 煤制天然气的气质特点

煤制天然气工艺一般包括气化、净化、合成干燥等单元,配套空分、硫回收、冷冻、动力站和公用工程等。SNG作为经化工工艺加工生产的天然气,其气质组成与管道天然气相比有着明显差异。

(1)SNG经过了严格的脱硫工序,基本不含硫。在净化单元,粗合成气经过变换和低温甲醇洗,大部分含硫化合物、CO2等杂质被脱除,总硫含量可以降低到0.1mg/m3以下,CO2摩尔分数可以降低到1%以下。由于甲醇洗在低温下进行,粗合成气中可能含有的微量轻烃也被液化或吸收。考虑到甲烷化催化剂不耐硫,合成气在进行甲烷合成前,还要经过脱硫槽,将硫含量控制在30μg/m3以下[2]。因此,SNG中的总硫含量远低于管道天然气。

(2)SNG的CO2摩尔分数很低,通常在1 %以下。原因是大部分在净化单元已被脱除,剩余少量CO2和H2在甲烷合成单元可以反应产生CH4。管道天然气因产地不同,CO2摩尔分数通常在千分之几到百分之几的范围,根据GB/T 37124—2018《进入天然气长输管道的气体质量要求》,CO2摩尔分数在3.0 %以下即可进入管道。

(3)SNG的CH4体积分数一般高于管道天然气,而非甲烷烃类的很低,仅为10-6级,这与其采用合成气经甲烷化合成工艺有关。管道天然气的非甲烷烃类摩尔分数通常在百分之几,远高于SNG。

(4)SNG通常含有百分之几的氢,原因是在甲烷合成单元,为了保证CO全部参加反应,H2一般是过量的。管道天然气中氢含量远低于SNG。

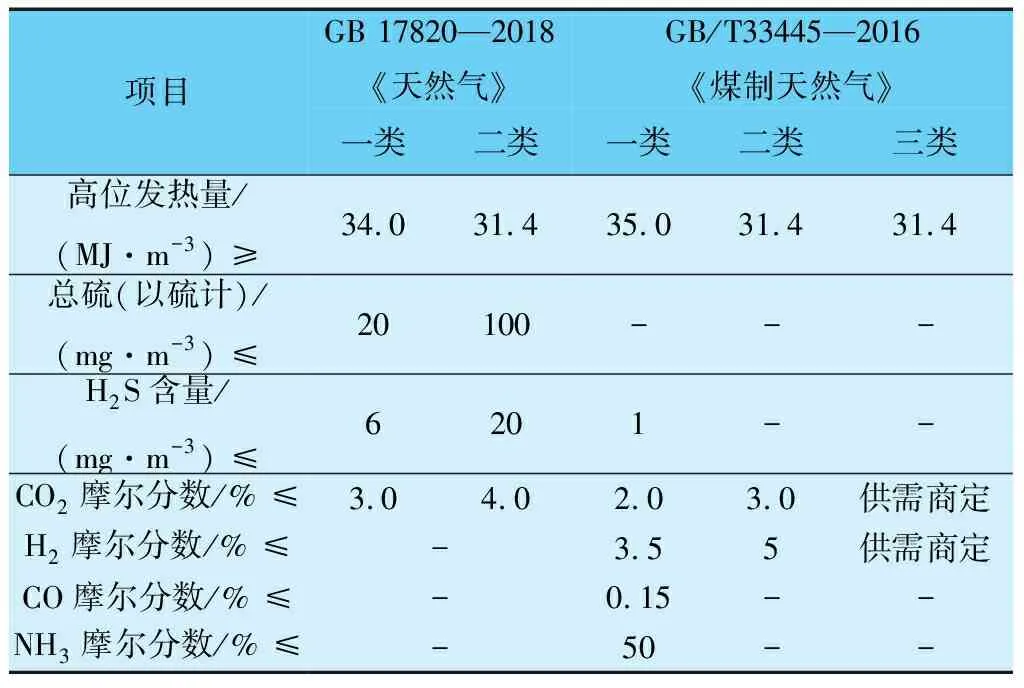

(5)其他组分方面,SNG也与常规天然气存在差异。表1 列出了国家标准对天然气和煤制天然气中相关气质组成的质量要求,其中GB 17820-2018 《天然气》未就H2、CO、NH3含量作出质量要求。

表1 国家标准对常规天然气和煤制天然气

2 天然气预处理工艺

天然气液化前进行预处理的目的是脱除其中含有的有害杂质,以及在深冷过程中可能结晶的物质,常用的预处理工艺流程是先对原料气进行过滤,除去其中的液体和固体杂质,然后进行脱硫、脱碳、脱水、脱苯和重烃、脱汞等,最后再经过过滤,即可进行深冷液化[3]。

2.1 脱硫脱碳的方法

脱硫脱碳即脱除酸性气体,通常有吸收法、吸附法和膜分离法3种方法。

吸收法包括化学吸收法和物理吸收法。醇胺法具有成本低、反应快、吸收剂稳定性好、易再生等特点,是常用的化学吸收法;低温甲醇洗工艺对酸性气有良好的脱除效果,并能脱除水分、苯、重烃以及重金属,是常用的物理吸收法。

吸附法是利用酸性气体在固体吸附剂表面的吸附作用,脱除天然气中的酸性气体,操作简单,常用于小型装置。

膜分离法是近年来随着膜工业的迅速发展而兴起的一种天然气净化法,该法利用了膜的选择渗透特性过滤掉天然气中的酸性气分子,从而实现脱除酸性气的目的。SNG中基本不含硫,预处理工艺中重点是考虑脱碳。

2.2 脱水的方法

脱水的方法有很多种,如低温法、溶剂吸收法、吸附法等,但能够满足LNG生产要求的方法主要是吸附法,采用管道天然气生产LNG的工厂一般都采用吸附法脱水,吸附剂为分子筛。

2.3 脱苯和重烃的方法

对LNG生产有影响的主要是C5+以上烃类,在天然气深冷循环中,重烃首先冷凝并分离出来,但苯在常压、-70℃左右才会形成有剧毒的晶体,用一般的冷却脱烃方法很难将其脱除,故一般采用5A分子筛脱苯和重烃。SNG中不含重烃和苯,预处理工艺中不需要设置该工序。

2.4 脱汞的方法

汞的存在可能会腐蚀深冷过程中铝制的板翅式换热器,脱汞工艺主要有两种:即美国UOP公司的Hg SIV 分子筛吸附法,以及采用浸硫活性炭使汞与硫产生化学反应,生成硫化汞并吸附在活性炭上的方法。

3 方案设计与工艺分析

3.1 方案设计

根据SNG的气质特点,预处理工艺方案的设计主要是考虑脱碳、脱水和脱汞,由于脱水、脱汞适用的方法可供选择的范围不大,方案比选的重点在脱碳。

(1)方案一:MDEA法脱碳+分子筛脱水+吸附脱汞。这是目前在天然气液化项目中最常用的预处理工艺方案,以甲基二乙醇胺(MDEA)为吸收剂脱除CO2,可以降低到20 mg/m3,MDEA溶液经热再生后可以循环使用。后续配合两塔流程分子筛吸附脱水和HgSIV分子筛吸附或浸硫活性炭脱汞,即可满足液化对原料气的预处理要求。

(2)方案二:低温甲醇洗脱碳+分子筛脱水+吸附脱汞。该流程利用煤制气项目中的低温甲醇为吸收剂脱除CO2,富甲醇送低温甲醇洗装置再生,由于吸收在低温(-40℃)下进行,气体中的水含量已经很低,但可能会夹带微量甲醇,后续采用分子筛吸附脱除水分和甲醇,汞床吸附脱汞,也可满足液化对原料气的预处理要求。

(3)方案三:分子筛脱水+吸附脱碳+吸附脱汞。由于原料气中的CO2含量较低,且不含H2S,可以考虑与脱水相结合,采用双层床吸附器脱除。脱水采用活性氧化铝或4A分子筛,脱CO2采用13X分子筛,在一个吸附器内分层布置,实现脱水和脱CO2在一个吸附器内完成,流程采用两塔流程,一塔吸附,一塔再生。后续配合汞床吸附脱汞,也可满足液化对原料气的预处理要求。

3.2 工艺分析3.2.1 原料气来源

煤制气项目中,离开甲烷化单元的SNG压力为2.3~3.7MPa,温度40℃,含有饱和水;再经过先压缩后干燥的工艺流程完成增压和脱水后,以常温和压力8~12MPa状态,进入天然气管网。

以SNG为原料气生产LNG,引气点可以在甲烷化单元后,也可以在压缩单元后,但从干燥装置后引气最经济,原因是天然气中的大部分水分经过压缩、干燥后已经脱除,有利于减轻预处理负荷;同时,气体压力较高,可以减小预处理和液化装置设备尺寸,减少建设投资,同时,高压也有利于吸收和吸附。

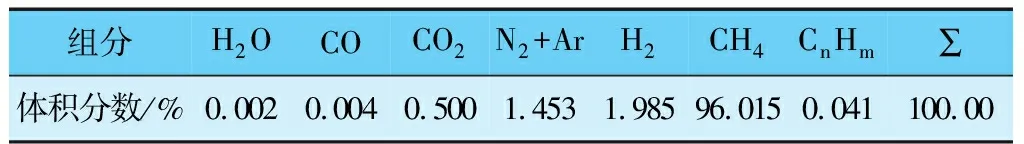

作为原料气的SNG典型组分见表2。

表2 SNG项目合成天然气典型组分

3.2.2 流程分析

在方案一中,脱碳采用的是化学吸收法,吸收温度一般为45~60℃,压力对吸收过程的影响较小,原料气直接进入吸收塔与吸收剂反应,由于MDEA的蒸汽压较低,只需在塔顶设置水冷器将原料气冷却到35℃,基本可以脱除夹带的MDEA,经过滤后即可进入后续的干燥和脱汞工序。由于吸收剂是水溶液,原料气中的水分将再次饱和,增大了后续干燥单元的负荷。MDEA再生采用减压闪蒸和热再生两步法,需要消耗部分低压蒸汽。MDEA化学性质稳定,腐蚀性低,受热后也不会产生高腐蚀性物质,因此,吸收和再生设备和管道可以使用碳钢。

在方案二中,脱碳采用的物理吸收法,吸收温度在-40~-60℃,高压有利于吸收过程。为了降低吸收剂的温升和减少冷量补充,原料气与净化气换热预冷后进入吸收塔,吸收剂为热再生后的冷甲醇,基本不含水。由于吸收在低温下进行,在脱除CO2的同时,实际上也脱除了水分,如果操作温度控制在-60℃,净化气中的水分含量已经基本可以满足液化要求。但考虑到气液分离实际效果,可能会有少量甲醇夹带在净化气中,后续仍需设置吸附脱水和脱汞工序。甲醇送上游单元CO2解吸塔闪蒸后热再生。甲醇性质稳定,也没有腐蚀性,但毒性较强。由于在低温下操作,吸收单元设备需要采用低温钢材。

在方案三中,采用的是干法脱碳,考虑到原料气中的CO2和水分含量都较低,且不含H2S等其他气体杂质,在双层床吸附器内将CO2和水分一次性脱除[4]。由于吸附剂对水分的吸收能力更强,吸附水分后,吸附剂对CO2的吸附容量会有一定程度的降低,故采用先脱水、后脱碳的流程,以减少脱碳吸附剂的用量。吸附剂的再生采用煤制气项目空分装置的低压氮气,与采用原料气或BOG的常规流程相比,减少了消耗。再生气需要升温到250~300℃,采用中压蒸汽作为热源。

3.3 工艺比选

预处理工艺的选择,主要根据原料气气质特点,从技术可靠性、运行操作、消耗和投资等方面对比,选择最优工艺。

(1)在技术可靠性方面,考虑的因素包括净化度、工艺成熟性等。上述3种方案均可满足气体净化度要求,应用实例较多,成熟可靠。相比之下,方案一设备数量较多,操作和管理工作量大,脱水单元负荷较大;方案二存在的问题主要是甲烷损失较大,低温甲醇在吸收CO2的同时,也吸收少量的甲烷,甲烷的回收率约97%;方案三中采用大量的吸附剂,需要5年更换一次。

(2)在运行操作方面,方案一和方案二相似,难点在于吸收塔和再生系统的操作,但方案二的甲醇再生由低温甲醇洗装置完成,生产操作工作量较小,方案三全流程均为吸附操作,操作灵活,管理方便,可以实现完全自动化,做到无人值守。

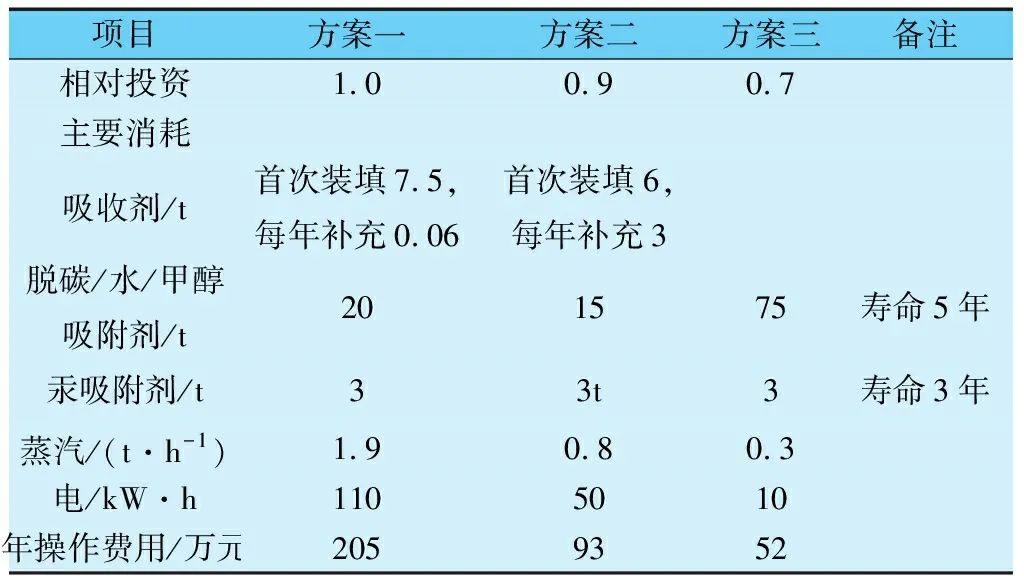

(3)在消耗和投资方面,从表3可以看出,蒸汽、电耗方面,方案三的消耗最低,方案二次之,方案一最高,这是由工艺原理决定的;从所需的吸附剂量、吸收剂成本来看,方案三费用最高;综合对比,方案三的操作费用最低。由于方案一和方案二相近,方案一流程长、设备数量多,方案二溶剂再生部分可以依托低温甲醇洗装置,设备数量少,但需要使用低温设备,投资稍低于方案一;方案三设备数量少,主要是吸附器,投资最低。

综上所述,方案三是SNG液化前预处理的优选工艺。

表3 投资与主要消耗对比(以30万t/a LNG项目为例)

4 结语

(1)天然气预处理工艺的选择与原料气组成密切相关,常规处理流程虽然可以满足煤制天然气液化预处理技术要求,但没有根据煤制天然气的气质特点优化设计,一定程度上增加了液化项目投资和运行费用。

(2)SNG与常规天然气相比更加洁净,预处理工艺选择的关键在脱碳技术,采用不同的脱碳方法对投资和运行费用影响较大。

(3)吸附法在处理不含H2S、低CO2和水分含量的天然气方面,投资和运行费用更低,操作灵活,管理方便,可以作为SNG预处理的首选工艺方案。