酸性介质中超临界水氧化过程对316L不锈钢的腐蚀

2020-07-01赵清万廖传华刘桐生

赵清万,廖传华,姜 勇,刘桐生

(南京工业大学 机械与动力工程学院,南京 211816)

超临界水氧化(supercritical water oxidation,简称SWCO)技术通过氧化作用高效、彻底地将农药、化工废弃物、化学武器废弃液等难降解的有机废弃物转化为CO2、H2O、N2和其他无害小分子[1-5],是近几十年快速发展起来的高新技术,在废弃物处理方面具有巨大的应用潜力。

在一些西方发达国家,超临界水氧化技术已经开始工业化应用,但其高温、高压、过氧等苛刻的环境会导致设备材料发生严重的腐蚀,从而影响设备的安全性与使用寿命,制约该技术的工业化应用。为此,国内外学者对316L不锈钢、镍基合金625、镍基合金C-276、贵金属钛等[6-14]材料在超临界水氧化过程中的腐蚀问题进行了研究,结果发现这些金属在特定的环境中均发生了严重的腐蚀,特别是316L不锈钢。唐兴颖等[11]的研究表明,316L不锈钢在碱性环境中的腐蚀程度较轻,在pH 5.2的酸性环境中腐蚀速率为0.17 mm/a,表面均出现大面积的点蚀,氧化物主要为Fe3O4和NiFe2O4。316L不锈钢在超临界水氧化分解硝基菧废水(含有Cl、Br、F等卤族元素)环境中存在严重的孔蚀,孔与孔之间呈现溃烂状态[12]。GAO等[13]研究发现316L不锈钢表面氧化膜形成机理为金属的溶解与再沉淀机制。超临界水氧化分解的废弃物通常成分较为复杂,含有大量的N、S、Cl等元素,这些元素会被氧化成为相应的酸根离子,造成设备更严重的腐蚀。目前,关于这些酸根离子在不同pH条件下对材料的腐蚀还鲜见报道。本工作分别用盐酸、硝酸、硫酸与无水甲醇和双氧水配制成不同pH的溶液,研究了316L不锈钢在这些酸性溶液中的腐蚀情况。

1 试验

1.1 试验材料与腐蚀介质

试验材料选用316L不锈钢,其化学成分如表1所示。将316L不锈钢制成40 mm×20 mm×5 mm的试样,在试样左上角开1个直径为10 mm的圆孔。试验前,用抛光机将试样表面抛光打磨至镜面,然后用丙酮溶液清洗,去除表面的油脂和污物,干燥后采用高精度的电子秤(精度为0.1 mg)称量。

表1 316L不锈钢的化学成分(质量分数)

腐蚀介质为不同pH的3种酸性溶液(HCl溶液、HNO3溶液和H2SO4溶液),分别用35.5%(质量分数,下同)HCl、65% HNO3、98% H2SO4与无水甲醇、过氧化氢配制。其中过氧化氢作为氧化剂,过氧量为1.5倍,无水甲醇的含量为150 mL/L。

1.2 试验方法

试验条件根据间歇式超临界水氧化装置确定。该装置主体材料为316L不锈钢,反应器的容积为1 L,最高设计压力为40 MPa,温度为500 ℃。试验开始时,向反应釜内倒入160 mL配制好的腐蚀介质,并将316L不锈钢试样悬挂于反应釜内,密封反应釜的封盖,启动电源,将温度控制在450 ℃、压力控制在30 MPa,以模拟超临界水氧化条件,试验时间为100 h。试验结束时,待反应釜冷却后打开顶盖取出腐蚀试样,置于丙酮溶液中进行超声波清洗,干燥后进行称量,通过失重法计算腐蚀速率。采用电子扫描电镜(SEM)观察试样腐蚀后的形貌,再利用能谱分析仪(EDS)与X射线分析仪(XRD)分析试样表面腐蚀产物的成分。

2 结果与讨论

2.1 腐蚀速率

图1为超临界水氧化条件下316L不锈钢在不同pH的腐蚀介质中的腐蚀速率vcorr。当pH为5~6时,316L不锈钢在3种腐蚀介质中的腐蚀速率均较小且几乎维持不变。当pH为3~5时,随着pH的减小,316L不锈钢在3种腐蚀介质中的腐蚀速率均呈现出明显的上升趋势,尤其是在HCl溶液中。当pH为2~3时,316L不锈钢在3种腐蚀介质中的腐蚀速率也随pH的减小而增大,但增幅明显减缓。当pH为2时,316L不锈钢在3种腐蚀介质中的腐蚀速率均达到最大值,分别为0.56、0.34、0.42 mm/a。图1中pH>6的区域称为钝化区。在此区域内,316L不锈钢表面钝化形成一层致密的氧化物膜,该氧化膜对基体材料具有很好的保护性。图1中pH为3~6的区域称为过渡区,在此区域内,316L不锈钢的腐蚀速率呈振荡式随机分布。图1中pH<2的区域称为活化区,在此区域内,316L不锈钢的腐蚀速率基本相同,不再随pH的变化而变化,这是因为316L不锈钢在此pH范围内无法形成稳定的钝化膜。

316L不锈钢表面腐蚀产物主要为稳定的氧化物(Fe2O3、Cr2O3),这些氧化物在水中建立动态平衡,如式(1)所示。在弱酸性条件下(pH>6的钝化区域内),氧化物的溶解很快达到平衡,在基体表面形成一层致密的保护膜(俗称钝化膜),对基体具有一定的保护作用。但是随着pH的降低,溶液中H+含量急剧增加,加快了氧化物溶解于酸的速度,导致其保护作用降低,从而使基体的腐蚀速率增大。当pH进一步下降至2时,316L不锈钢进入活化状态,表面生成的氧化物在酸性介质中的溶解速度非常快,几乎是在生成的同时即被溶解,因此316L不锈钢表面无法生成保护膜,基体材料与酸性介质接触的表面不断更新,腐蚀加剧。

(1)

材料在超临界水氧化条件下耐腐蚀评定标准为:腐蚀速率大于0.1 mm/a时材料为腐蚀性材料,小于0.1 mm/a时为耐腐蚀性材料[10]。根据试验结果和评定标准,在上述3种腐蚀介质中,当腐蚀介质的pH≤4时,316L不锈钢为腐蚀性材料,而当pH>4时,为耐腐蚀性材料。

图1 超临界水氧化条件下316L不锈钢在不同pH的腐蚀介质中的腐蚀速率

根据图1还可以发现,当pH一定时,316L不锈钢在HCl溶液中的腐蚀速率均大于在HNO3溶液、H2SO4溶液中的。这是由于HCl溶液中氯离子的半径较小,更容易穿透氧化层或者占据氧化层中氧离子的位置,导致金属表面氧化层破坏,因此在HCl溶液中,316L不锈钢的腐蚀速率最高。

2.2 腐蚀形貌

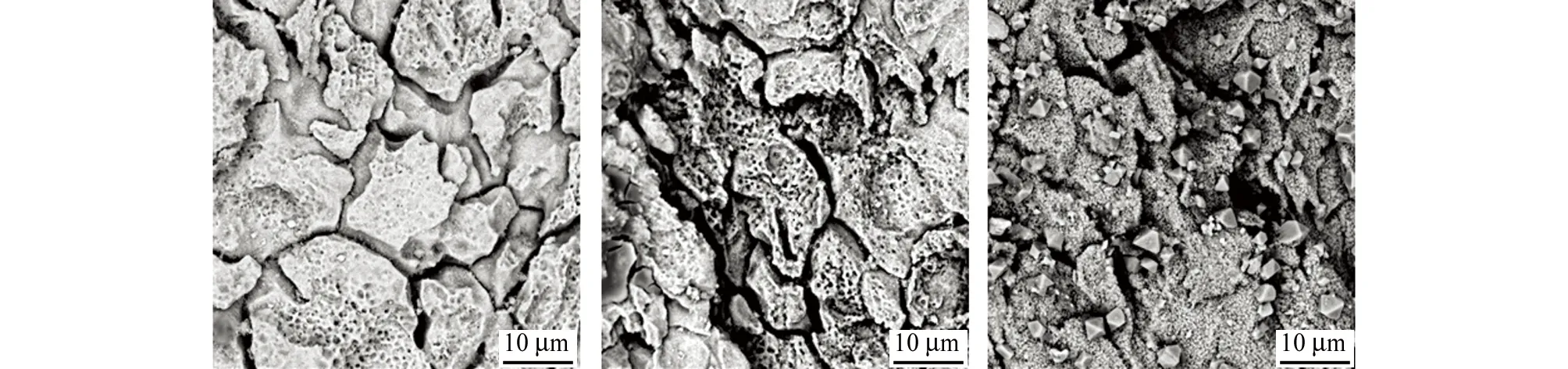

由图2可以看出来,超临界水氧化条件下,316L不锈钢在不同pH的3种腐蚀介质中发生了程度不一的腐蚀。在pH为6的3种腐蚀介质中,316L不锈钢表面都表现出钝化特征。这说明加入了适量的过氧化氢,即使在超临界水氧化条件下,316L不锈钢表面也会形成钝化膜。另外,奥氏体不锈钢的晶界一般是杂质或析出相(如碳化物)容易聚集的区域,如果材料存在变形,也是位错的聚集区,晶界区域处于高能状态,比较容易发生腐蚀,因此在试验过程中出现了沿晶选择性腐蚀。随着酸性增强(pH为4),在3种腐蚀介质中,316L不锈钢表面附着的腐蚀产物(氧化物)均明显增厚,且能够观察到沿晶腐蚀明显向更深的方向发展。当酸性增强至pH为2时,在3种腐蚀介质中,316L不锈钢表面覆盖的腐蚀产物均最厚,并可见具有多面体结构的颗粒状腐蚀产物晶体。这些腐蚀产物晶体易于溶解,因此金属腐蚀速率最大。

(a) HCl溶液,pH=6 (b) HCl溶液,pH=4 (c) HCl溶液,pH=2

(d) HNO3溶液,pH=6 (e) HNO3溶液,pH=4 (f) HNO3溶液,pH=2

(g) H2SO4溶液,pH=6 (h) H2SO4溶液,pH=4 (i) H2SO4溶液,pH=2

在含有氯离子的HCl溶液中,并未在316L不锈钢表面观察到点蚀现象,这说明在整个腐蚀过程中未形成点蚀所需的封闭环境,这可能是由于在超临界水氧化条件下,流体的流速高,无法形成稳定的氧浓差电池,使点蚀持续发展。

2.3 腐蚀产物成分

对不同条件下腐蚀后316L不锈钢表面腐蚀产物进行能谱(EDS)和X射线衍射(XRD)分析,结果如表2和图3所示。EDS分析结果表明,不同条件下形成的腐蚀产物主要元素均为O、Fe、Cr、Ni、Mo等。进一步XRD分析表明,腐蚀产物主要为Fe3O4、(Cr,Ni) Fe2O4和Cr2O3等氧化物。316L不锈钢中镉质量分数为16%~18%,这些镉元素在不锈钢表面形成连续致密的Cr2O3钝化膜,将腐蚀介质与内部金属隔离,从而起到防腐蚀的作用。如果腐蚀介质的腐蚀性较强,或者含有一些小颗粒的阴离子(如氯离子),钝化膜的连续性会被破坏,导致腐蚀加剧,从而有更多的腐蚀产物生成。

表2 316L不锈钢表层腐蚀产物的EDS分析结果(原子分数)

图3 316L不锈钢表面腐蚀产物的XRD谱

3 结论

(1) 在超临界水氧化过程中,316L不锈钢的腐蚀速率在一定的范围内随着pH的减小增大,其增幅在pH为3~5时最大,在pH为2~3时较小,在pH为5~6时几乎维持不变。在pH>4的3种腐蚀介质中,316L不锈钢均表现出较好的耐蚀性,为耐腐蚀性材料。

(2) 316L不锈钢在3种腐蚀介质中均存在严重的腐蚀,在HCl溶液中的腐蚀最严重,其腐蚀速率最大值到达0.56 mm/a。

(3) 在3种腐蚀介质中,316L不锈钢表面的腐蚀产物均为Fe3O4、(Cr,Ni) Fe2O4和Cr2O3等氧化物,氧化物种类与酸的类别没有明显关系。

(4) 在含有氯离子的HCl溶液中并未观察到点蚀现象,这说明在整个腐蚀过程中并未形成点蚀所需的封闭环境,这可能是由于在超临界条件下,流体的流速高,无法形成稳定的氧浓差电池,使点蚀持续发展。