新型NbMoCrTiAl-1Si-xB(x=0、1)难熔高熵合金的微观组织及高温氧化行为研究

2020-07-01要玉宏梁霄羽金耀华王正品刘江南南條弘

要玉宏,梁霄羽,金耀华,王正品,刘江南,南條弘

新型NbMoCrTiAl-1Si-B(=0、1)难熔高熵合金的微观组织及高温氧化行为研究

要玉宏1,梁霄羽1,金耀华1,王正品1,刘江南1,南條弘2

(1.西安工业大学 陕西省光电功能与器件重点实验室,西安 710021;2.日本国立产业技术综合研究所东北中心,日本 仙台 983-8551)

进一步改善新型低密度难熔高熵合金NbMoCrTiAl-1Si的高温氧化能力。采用非自耗真空电弧熔炼技术配合水冷铜模制备了NbMoCrTiAl-1Si-B(=0、1)合金,于1173 K下,在TGA/DSC1型热重及同步热分析仪上进行了48 h高温氧化试验,通过XRD、SEM及EDS分析了该合金的组织结构和高温氧化机制。铸态NbMoCrTiAl-1Si-B(=0、1)合金具有典型的枝晶状组织,1% B元素的添加不会改变合金枝晶的组织结构,但会使枝晶间组织形态由黑色纳米颗粒状转变为亮白色短棒状。NbMoCrTiAl-1Si合金的氧化过程由初期线性快速氧化阶段和后期抛物线慢速氧化阶段组成,氧化总增重为1.064 mg/cm2,而NbMoCrTiAl-1Si-1B合金氧化过程则可分为具有两个不同氧化速率常数的抛物线氧化阶段,氧化总增重约为NbMoCrTiAl-1Si合金氧化总增重的1/2。经48 h高温氧化后,NbMoCrTiAl-1Si合金表面氧化膜凹凸不平,枝晶间发生了明显的内氧化现象,形成了枝晶内以片状和针状刚玉结构的Al2O3为主,枝晶间以团簇状金红石结构的TiO2为主的氧化膜,NbMoCrTiAl-1Si-1B合金表面氧化膜相对平坦,整个试样表面覆盖了一层由Al2O3、TiO2和Ti0.4Al0.3Nb0.3O2等组成的连续、致密的氧化膜。1% B元素的添加会促进NbMoCrTiAl- 1Si-1B合金表面Al2O3和TiO2等致密氧化物的形成,抑制合金内氧化进程,显著提高合金抗高温氧化能力。

新型难熔高熵合金;NbMoCrTiAl-1Si;电弧熔炼;组织结构;抗氧化性;氧化膜;金红石结构;刚玉结构

难熔高熵合金是一种以难熔金属元素为主的新型多主元金属材料,因具有与传统Ni基超合金相媲美的强度、比强度和使用温度而受到广泛关注[1-4]。所谓难熔金属元素是指熔点高于1650 ℃,并有一定储量的金属元素,主要包括IVB的Ti、Zr、Hf,VB的V、Nb、Ta以及VIB的Cr、Mo、W等元素。基于难熔金属元素和高熵合金[5-6]的设计理念,SENKOV等[1]于2010年首次提出了难熔高熵合金的概念,并成功制备出了两种完全由难熔元素组成的NbMoTaW和VNbMoTaW难熔高熵合金。之后,兼具高强度和良好抗高温氧化性能的难熔高熵合金或多元难熔高熵合金涂层被众多学者相继报道,如TiNbMoTaW和TiVNbMoTaV[7]、HfMoTaTiZr和HfMoNbTaTiZr[8]、NbTiZrCr和NbTiZrV[9]、NbCrMo0.5Ta0.5TiZr[10-11]合金以及AlCrTaTiZrMo[12]、MoFeCrTiWAlNb[13]和TiZrNbWMo[14]涂层等。这些研究表明,绝大部分难熔高熵合金存在密度大、制造成本高,且难以工业化应用的缺点,因而添加Al元素,研发具有良好高温强度和高温抗氧化性能的低密度难熔高熵合金成为近几年的研究热点之一[15-27]。

SENKOV等[17]研究了Al对难熔高熵合金CrMo0.5NbTa0.5TiZr和HfNbTaTiZr组织和性能的影响,结果表明,添加Al元素降低了两种合金的密度,显著提高了室温硬度、强度和塑性,使前者在1273~ 1473 K的高温强度提高36%~50%,但对后者相同温度下的高温强度几乎没有影响。CHANG等[25]认为,Al的添加提高了TiZrNbHfTa合金的氧化抗力,并抑制了其在973~1173 K的氧化粉化现象,但在1373 K和1573 K下,AlTiZrNbHfTa合金几乎没有高温氧化抗力。在研究Al对难熔高熵合金抗高温氧化性能影响的同时,众多学者发现了V元素的负面作用[9,15,26-27]。AlNbTiVZr0.25合金在873~1073 K下虽具有可比拟商用镍基高温合金(如IN718和Mar-M247等)的高温力学性能[18,26],但在高温氧化过程中易生成挥发性的V2O5,造成氧化膜多孔和抗氧化能力下降,在1073 K和1173 K空气中分别氧化100 h和50 h的增重高达107.5 mg/cm2和225.5 mg/cm2[27]。LIU等[15]对NbCrMoTiAl0.5、NbCrMoVAl0.5、NbCrMoTiVAl0.5和NbCrMoTiVAl0.5Si0.3四种新型难熔高熵合金的组织和高温氧化行为的研究中也发现,Si和Ti可以提高合金高温氧化性能,但V和O易形成挥发性VO,促进合金内氧化的发生,并增大氧化速率。鉴于V对低密度高熵合金抗氧化性能的有害性,GORR等[21]最先提出了一种由Mo、W、Al、Cr和Ti元素组成的可用于高温结构材料的新型低密度难熔高熵合金。在该合金中,Mo、W、Cr和Ti(1155 K以上)均为BCC结构,Al虽为FCC结构,但属于强BCC结构稳定元素;Mo、W可以提高合金高温强度,高温下,Al、Cr、Ti和O反应,在合金表面形成连续致密的保护性氧化膜。GORR等[21]研究表明,该合金在1373~1973 K为单一BBC结构,室温硬度高达800HV,1273 K下合金氧化动力学曲线虽符合抛物线规律,但氧化速率较高,空气氧化40 h增重约为10 mg/cm2。在MoWAlCrTi合金的基础上,采用低原子量Nb替代W而研发的NbMoCrTiAl合金是另一种重要的新型低密度高熵合金[22]。CHEN等[22]和GORR等[21]研究结果显示,该合金室温强度高达1010 MPa,1273 K下屈服强度接近600 MPa,并在1173~1373 K之间仍具有极高的氧化抗力,1173 K下,空气氧化48 h后的氧化增重甚至不到1 mg/cm2。另外,GORR等[23]还研究了添加1%非金属Si后,NbMoCrTiAl合金的抗高温氧化性能,发现添加Si可促进合金表面Cr2O3和Al2O3氧化膜的形成,提高了合金高温氧化抗力,但没有减轻合金明显的内氧化现象,因此给出了可以尝试通过宏观或微观合金化的途径,来解决合金内氧化的问题的建议。

上述文献研究已经表明,为了不断地提高低密度难熔高熵合金的抗高温氧化能力和减轻合金的内氧化现象,除了选取密度较低且抗高温氧化性能较好的Al、Cr、Ti、Nb等元素作为主元之外,合金化也是一种主要途径。研究表明,在传统的Nb-Si基合金[28-30]、Nb-Ti-Si基合金[31]、Mo-Si基合金[32]和Ti-Si基合金[33]中加入少量B元素,可显著提升其抗高温氧化性能,但B元素在低密度难熔高熵合金中的合金化作用还没有被认识,特别是B元素对高熵合金高温氧化行为影响方面的研究更鲜有报道。因此,本文以NbMoCrTiAl-1Si新型低密度难熔高熵合金为研究对象,探究添加微量B对其组织和高温氧化行为的影响规律,以期减轻合金的内氧化现象,提高氧化抗力,为其作为高温结构候选材料提供试验基础。

1 试验材料及方法

1.1 合金的制备

采用配有水冷铜模的非自耗真空电弧熔炼炉(沈阳好智多公司)制备NbMoCrTiAl-1Si-B(=0、1)难熔高熵合金母锭,单个合金的总质量约为100 g。原材料选择高纯度的Nb、Mo、Cr、Ti、Al和非金属元素Si(纯度均大于99.9%)及铌硼中间合金(Nb-B,B质量分数为10%)。按照表1所示的合金名义成分,利用Sartorius BS224S型电子天平(精度为±0.1 mg)称量所需合金组元的质量。称量结束后,在无水乙醇溶液中对原料进行超声波清洗,除去原材料表面附着的油污或其他杂质,以备熔炼。装料前,先用砂纸将电弧炉内的铜坩埚打磨光亮,再用脱脂棉和无水乙醇擦洗干净。为降低熔炼难度,装料过程要遵守以下两条原则:①熔点较低的原料优先放入坩埚底部,以利于高熔点原料熔化;②元素之间负混合焓较大的原料尽量分开装入,以避免生成难熔的化合物。装料后,先将电弧炉腔内的真空度抽至低于3×10−3Pa,然后充入高纯氩气至0.05 MPa,以确保合金在熔炼过程中不被氧化。熔炼合金前,先对纯金属Ti进行熔炼,降低炉腔内残余氧的浓度。由于含有难熔金属元素,合金锭至少翻转熔炼10次,每次熔炼时长不少于5 min,以确保合金成分均匀。

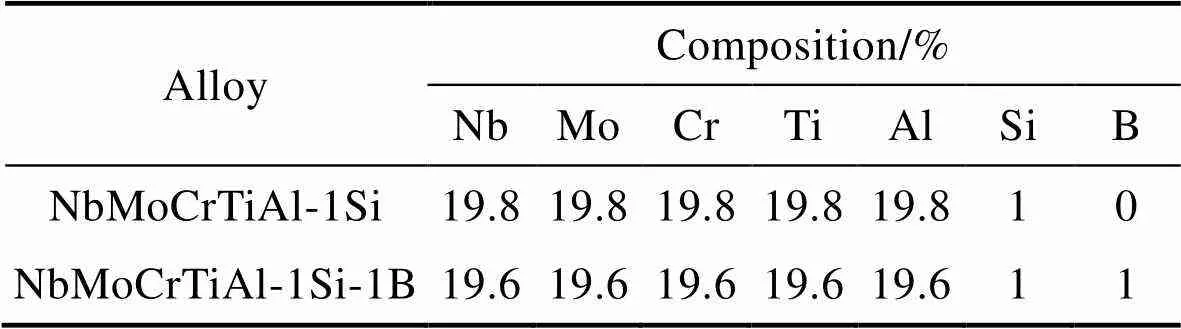

表1 NbMoCrTiAl-1Si-B(=0、1)合金的名义成分

Tab.1 Nominal composition of NbMoCrTiAl-1Si-xB(x=0, 1) alloy

1.2 X射线衍射分析

试样表面经400#、600#、800#、1000#、1500#和2000#金相砂纸打磨后,用酒精清洗和吹风机吹干,然后用橡皮泥将试样固定在测试载体板上,最后用XRD-6000型X射线衍射仪进行测试,并用Jade软件分析测试结果。测试参数为:扫描范围20°~140°,扫描速度2(°)/min,扫描步长0.02°。

1.3 抗氧化性测试

恒温氧化试验在TGA/DSC1型热重及同步热分析仪上进行。试验介质为50 mL/min的流动空气(合成空气为21.0%O2+79.0%N2),氧化温度为1173 K,氧化时长为48 h。试样均取自铸态合金,数量为3个,初始尺寸为4 mm×4 mm×2 mm。先用400#~1000#砂纸将试样打磨平整,再用无水乙醇、超声波清洗后烘干,最后试样经游标卡尺测量尺寸和电子天平称量后备用。

1.4 扫描电镜分析

采用VEGA3-SBH和FEI Quanta 400F型扫描电镜观察高熵合金的微观组织、氧化膜截面和表面形貌,并通过其自带的X射线能谱分析仪对合金相和氧化膜的成分进行分析。

2 结果与分析

2.1 NbMoCrTiAl-1Si-xB(x=0、1)合金的组织结构

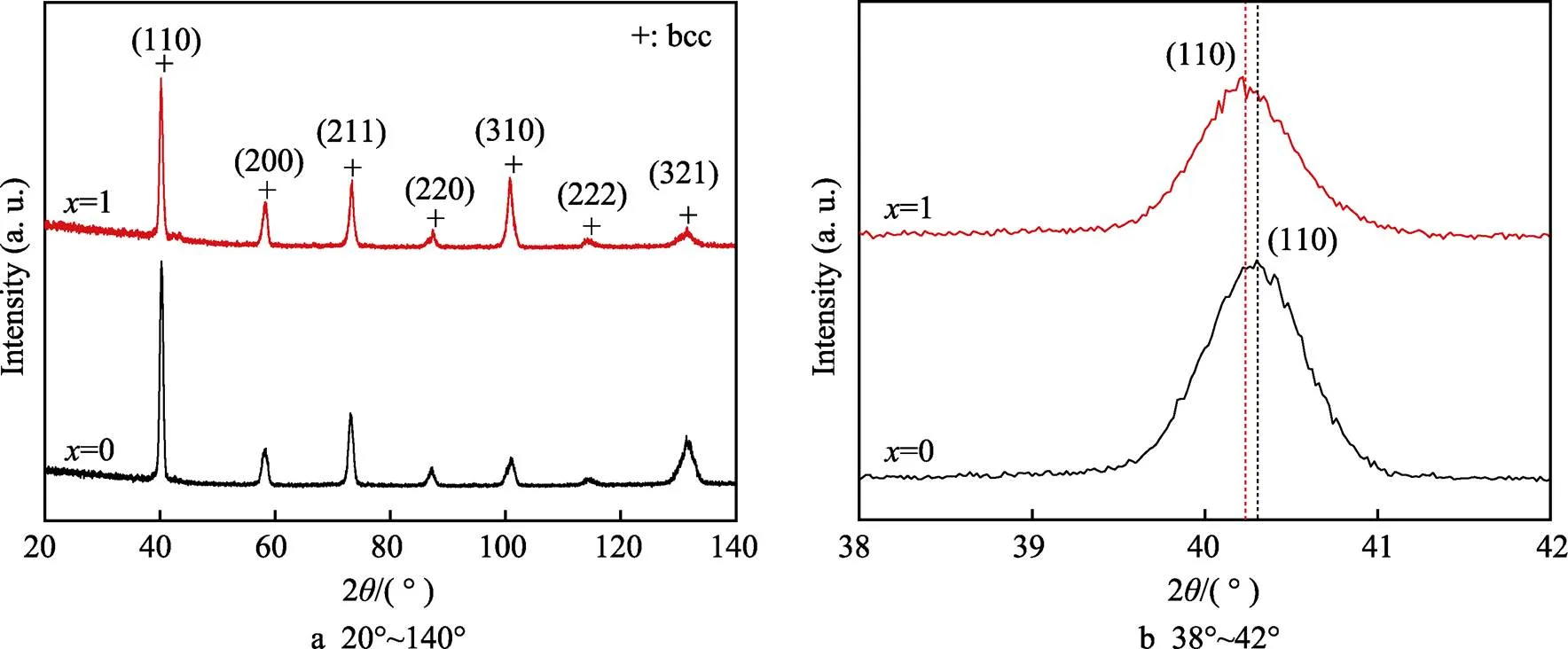

图1为铸态NbMoCrTiAl-1Si-B(=0、1)合金的XRD图谱。从图中可以看出,NbMoCrTiAl-1Si-B (= 0、1)合金均为单一的BCC相结构(图1a),这说明B元素的添加并未使合金中出现大量的脆性硼化物,而是仅仅造成了NbMoCrTiAl-1Si-1B合金(110)晶面的衍射峰峰值向左偏移(图1b)。经计算,添加1%B后,合金的晶格常数由之前的0.3162 nm 增大至0.3168 nm,这意味着B元素的溶入造成合金BCC相晶格畸变的增加,衍射峰峰值发生左移。

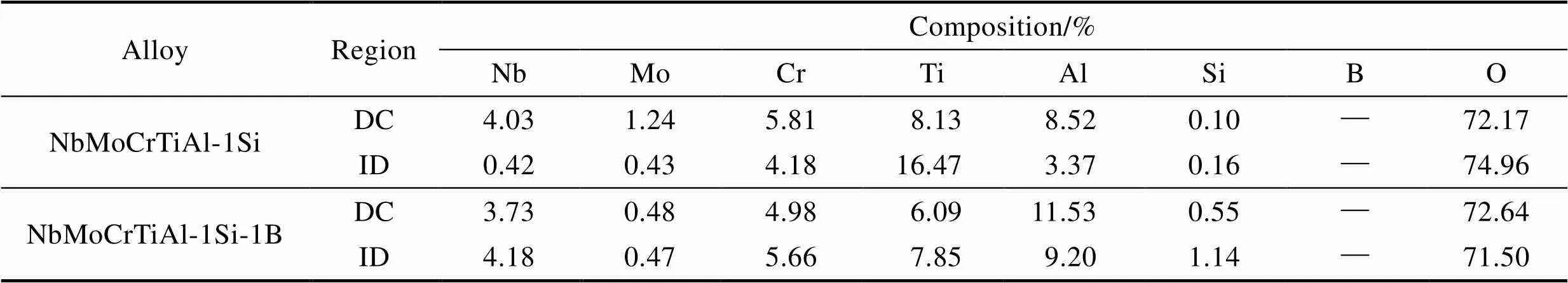

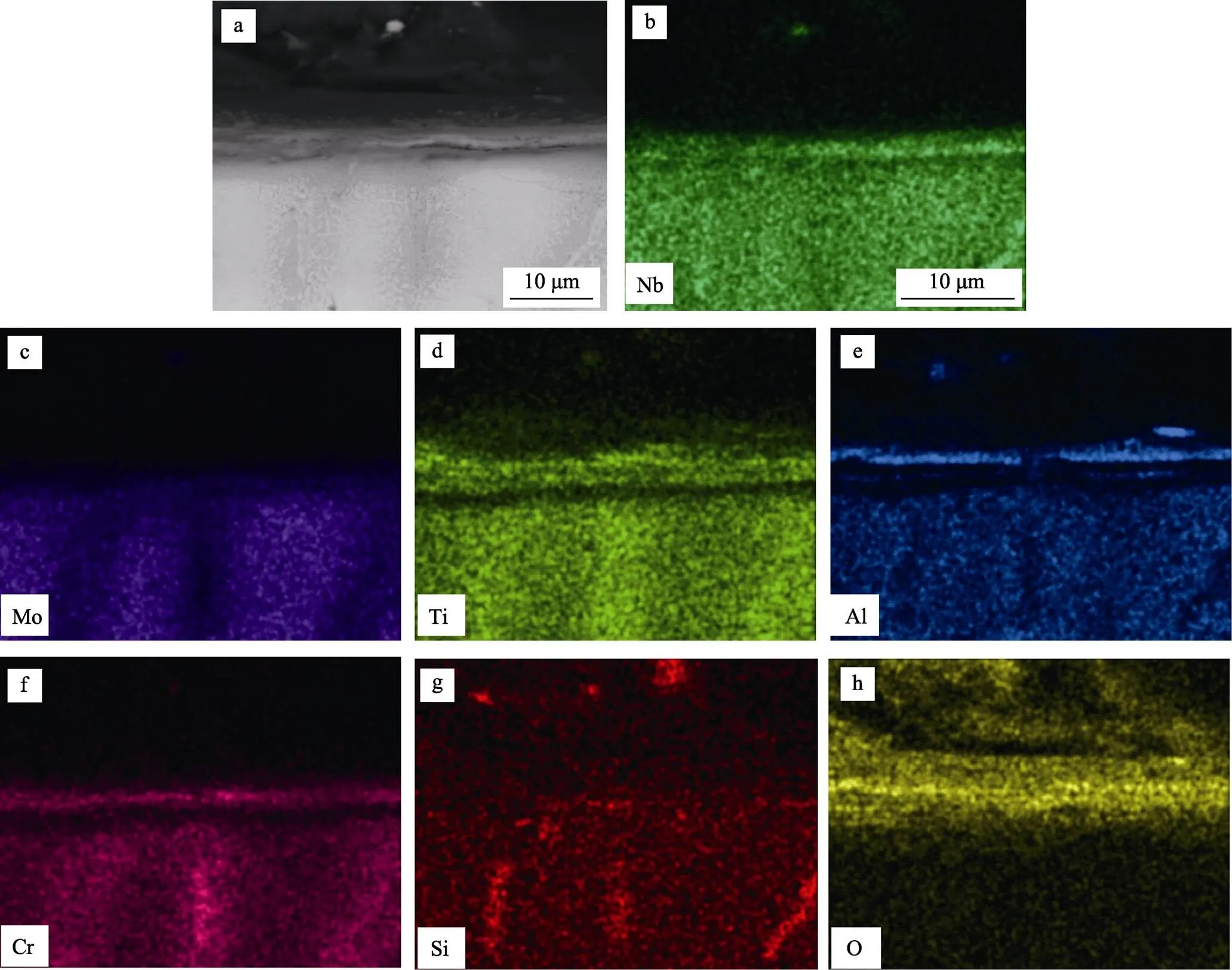

图2为铸态NbMoCrTiAl-1Si-B(=0、1)合金的背散射电子图像。从图2a、c可以看出,该合金具有典型的枝晶状凝固组织,但NbMoCrTiAl-1Si-1B合金的枝晶发生了一定程度的粗化,这可能与合金中形成的硼化物有关[34]。在更高的放大倍数下观察到,NbMoCrTiAl-1Si-B(=0、1)合金枝晶心部区(DC区)均为BCC固溶体,添加1%B以后,合金枝晶间区(ID区)组织由黑色颗粒状的纳米级析出相(图2b)转变为短棒状的亮白色析出相(图2d)。此外,从图2b、d还可以明显地看出,NbMoCrTiAl-1Si-B(=0、1) 合金枝晶边缘均存在一层与亮白色枝晶心部区不同的灰色过渡区(TL区)。通常在背散射电子图像中,某区域的平均原子序数高低决定了该区域的明暗程度,这说明合金DC区和TL区的化学成分存在一定的差异。

图1 铸态NbMoCrTiAl-1Si-xB(x=0、1)合金的XRD图谱

图2 铸态NbMoCrTiAl-1Si-xB(x=0、1)合金的背散射电子图像

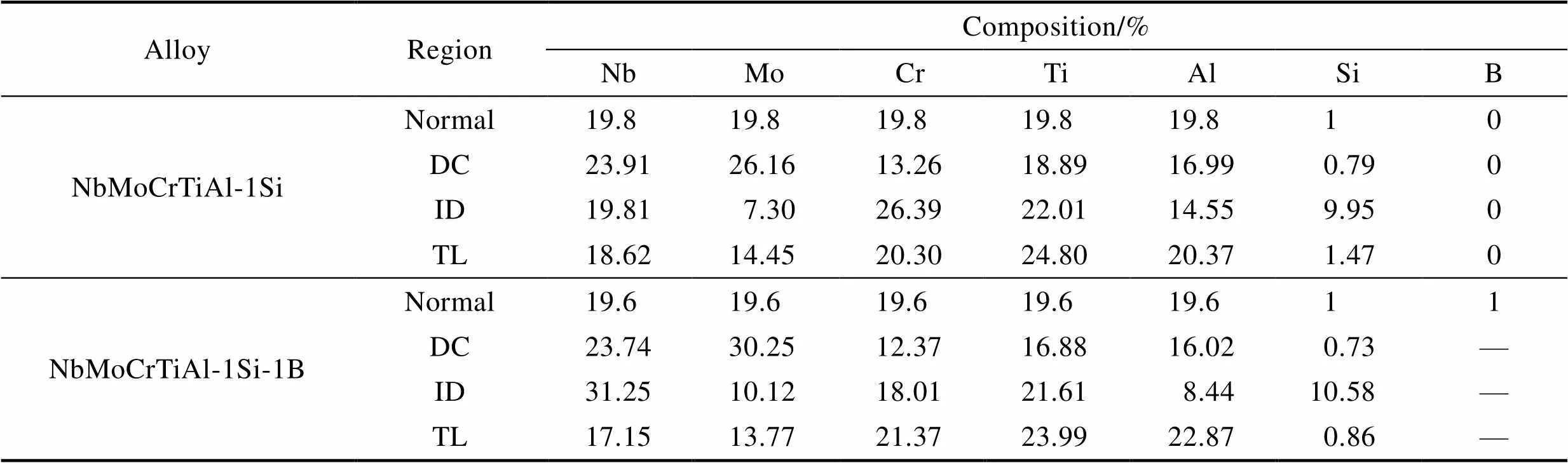

图3为NbMoCrTiAl-1Si-B(=0、1)合金DC区、ID区以及TL区在扫描电镜下的元素面分布图,表2为其相对应的能谱分析结果。从图3a和表2可以看出,NbMoCrTiAl-1Si合金DC区富集Nb和Mo元素,ID区富集Cr和Si元素,而TL区则富含Al和Ti元素。添加B元素改变了NbMoCrTiA-1Si合金ID区和TL区的元素分布状况,使得ID区富集Nb和Si元素,TL区则富含Cr、Al和Ti元素,且Nb含量较DC区和ID区低(图3b)。另外,需要指出的是,可能是仪器分辨率以及各个区域B含量均比较低的原因,在NbMoCrTiAl-1Si-1B合金中并未检测到B元素的存在。WANG等[31]研究表明,不含B的Nb-Ti-Si基合金的枝晶组织为(Nb,Ti)SS固溶体,枝晶间为由(Nb,Ti)SS和γ-(Nb,Ti)5Si3或β-(Nb,Ti)5Si3组成的共晶组织,类似结果也被GUO等[35]报道。对于含B的Nb-Ti-Si基合金,其枝晶间组织则由(Nb,Ti)SS+α-(Nb,Ti)5Si3或β-(Nb,Ti)5Si3共晶组织构成,且共晶组织中(Nb,Ti)5Si3相的形貌由颗粒状转变为不规则状,这和图2b、d所示的结果很类似。另外,WANG等[31]还发现,(Nb,Ti)SS固溶体基体中Al和Cr含量要比共晶(Nb,Ti)SS中要高,且在TL区出现了Ti、Al和Cr元素偏聚现象,这与图3和表2的结果也基本一致。关于B原子在合金中的位置,文献[28]—[31]均指出,B会取代合金中金属硅化物相的Si,形成Nb5(Si,B)3、Nb5SiB2和Nb5Si3B等相。故可以推知,NbMoCrTiAl-1Si-B(=0、1)合金DC区均为(Nb,Mo,Ti,Al)SS固溶体相,ID区分别为(Nb,Mo,Ti,Al)SS+(Nb,Cr,Ti)5Si3和(Nb,Mo,Ti,Al)SS+(Nb,Cr,Ti)5(Si,B)3共晶相,而合金ID区的高硅含量(表2)与富含Nb和Si的(Nb,Cr,Ti)5Si3和(Nb,Cr,Ti)5(Si,B)3相有关。

图3 铸态NbMoCrTiAl-1Si-xB(x=0、1)合金的元素面分布图

表2 铸态NbMoCrTiAl-1Si-B(=0、1)合金组织中不同区域化学成分分析

Tab.2 Chemical composition of DC, ID and TL region of as-cast NbMoCrTiAl-1Si-xB (x=0, 1) alloy

事实上,NbMoCrTiAl-1Si-B(=0、1)合金之间铸态组织差异不仅与元素之间的混合熵、混合焓有关,还与元素熔点和原子半径有关[34,36-41]。高温下,元素之间的混合熵作用明显,有利于形成无序固溶体;而低温下,元素之间的混合焓作用明显,则有利于形成第二相[36-37]。在NbMoCrTiAl-1Si-B(=0、1)合金中,Nb和Mo的熔点高于其他合金组元,且均为BCC结构,因此合金在凝固过程中会优先形成富含Nb和Mo的BCC固溶体(DC区)[38]。随着温度下降,除Al外的其他合金组元与Si/B之间均具有较大的负混合焓[36],合金易在ID区偏聚,形成金属间化合物。研究表明[40-41],原子尺寸对合金凝固过程中相形成的影响表现为两个方面:一是原子半径差异越大,晶格畸变越大,应变能增加,使得合金体系自由能增加,固溶体稳定性降低;二是半径较小的原子在凝固过程中更容易扩散,成为控制相转变的关键因素。对于NbMoCrTiAl-1Si合金而言,Cr的原子半径较小,扩散速度快,因此ID区Cr和Si元素的含量较高。此外,由于水冷铜模的快速冷却作用,原子半径相对较小的Al和Ti原子的扩散受到抑制,富集于TL区。在NbMoCrTiAl-1Si-1B合金中,Nb、Ti与Si和B均具有极大的负混合焓,因此Nb、Ti和Si的含量在ID区相对较高[42]。同样由于冷速过快,ID区的Nb主要来自于TL区而非DC区,从而导致了TL区Al、Ti、Cr的含量较高,而Nb含量较低。

2.2 铸态NbMoCrTiAl-1Si-xB(x=0、1)合金的高温氧化性能

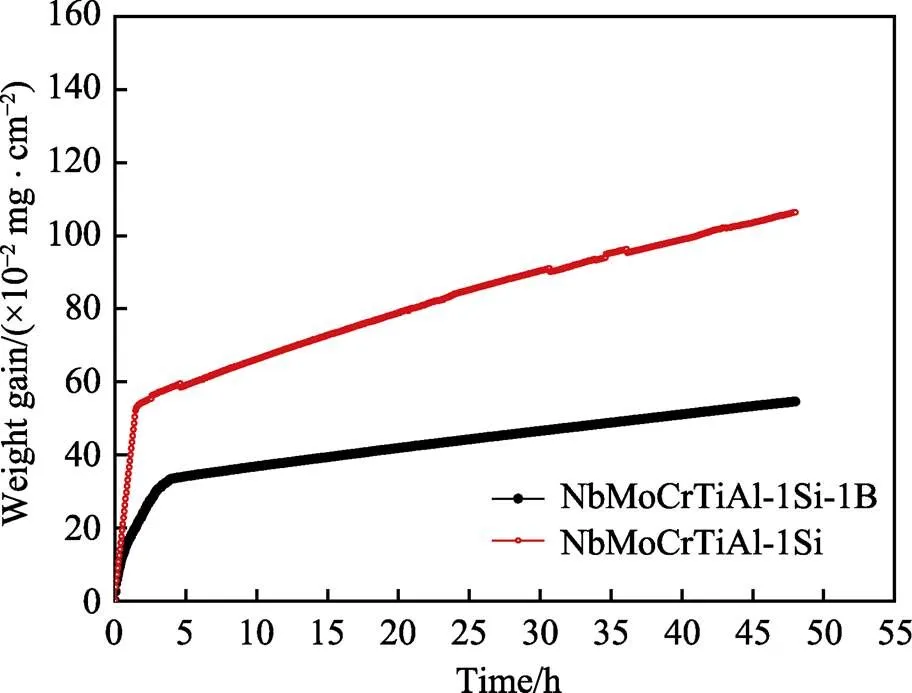

图4为铸态NbMoCrTiAl-1Si-B(=0、1)合金在1173 K下恒温氧化48 h的氧化动力学曲线。从图4中可以看出,在氧化初始阶段,合金的氧化速度较快,氧化增重较大,而随着氧化时间延长,氧化速度大幅减小。NbMoCrTiAl-1Si合金在1.5 h内氧化增重约0.53 mg/cm2,占48 h氧化总增重(1.064 mg/cm2)的1/2;同样NbMoCrTiAl-1Si-1B合金在3.8 h内的氧化增重为0.30 mg/cm2,而3.8~48 h之间的氧化增重只有0.216 mg/cm2。研究表明[23-24],在氧化起始阶段,合金中所有合金元素,特别是Ti、Al、Nb、Cr等元素直接与空气中的氧发生氧化反应,生成TiO2、Al2O3、Nb2O5和Cr2O3等氧化物,合金表面会较快地形成一定厚度的氧化层。随着氧化时间的增加,合金的氧化速率由界面反应主导转变为由固态扩散主导,原子扩散自由程距离随氧化层的厚度增加而增大,氧化增重速度减缓[21,23]。另外,从图4中还可以看出,NbMoCrTiAl-1Si-1B合金在48 h内的氧化总增重较NbMoCrTiAl-1Si合金在48 h内的氧化总增重减少近一半(0.518 mg/cm2),这说明B的添加可大幅提高合金的抗高温氧化性能。

图4 铸态NbMoCrTiAl-1Si-xB(x=0、1)合金在1173K下的空气氧化动力学曲线

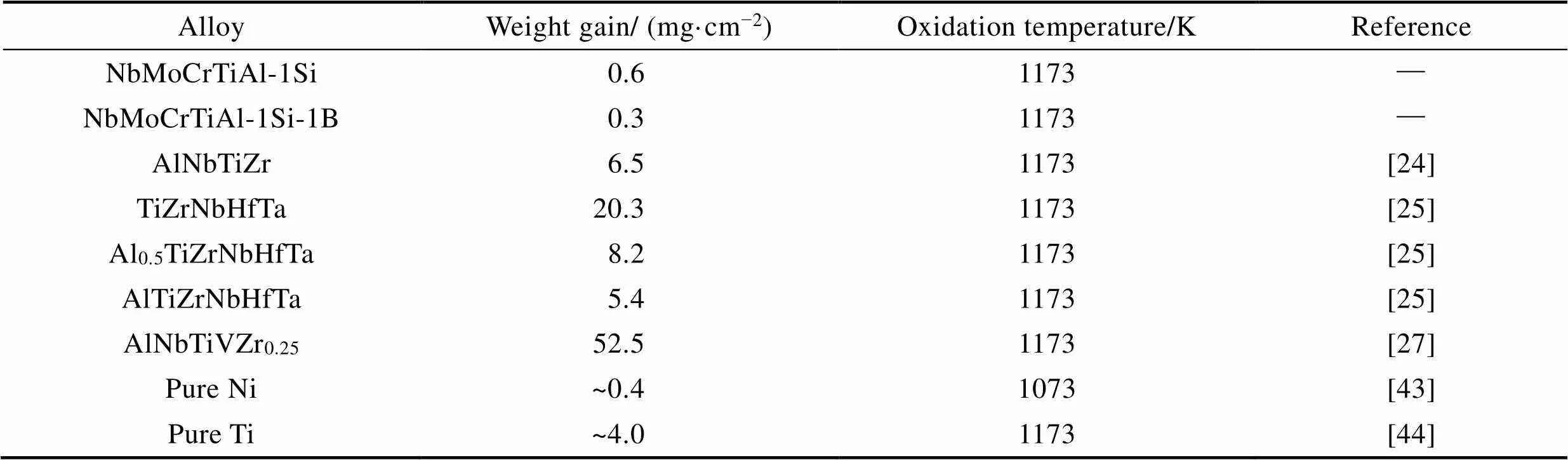

表3总结了近年来报道的几种难熔高熵合金和传统合金在1173 K(或1073 K)经历3 h空气介质氧化后的增重情况[24-25,27,43-44]。从表3可以看出,NbMoCrTiAl-1Si-B(=0、1)合金的抗高温氧化性能不但大大优于AlNbTiZr、AlTiZrNbHfTa、AlNbTiVZr0.25三种难熔高熵合金和纯金属Ti,而且可与纯金属Ni相比拟。

表3 几种难熔高熵合金和部分传统高温合金在1173 K(或1073 K)空气氧化3 h后的增重

Tab.3 Weight gain of some RHEAs and traditional superalloys oxidized at 1173 K or 1073 K for 3 h

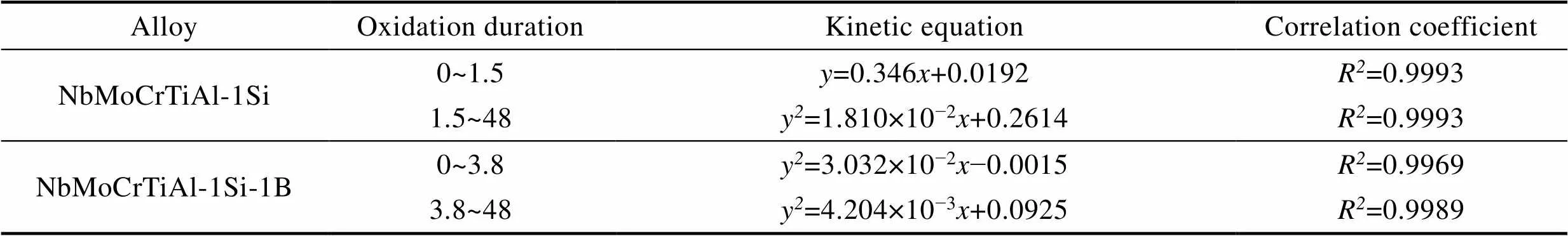

为进一步分析B元素对NbMoCrTiAl-1Si合金高温氧化行为的影响,对图4中的氧化动力学曲线进行了拟合,拟合结果见表4。从表4可以看出,NbMoCrTiAl-1Si合金氧化过程分为两个阶段,1)快速氧化阶段,即单位面积增重与氧化时长呈线性关系的初期(0~1.5 h);2)慢速氧化阶段,即单位面积增重与氧化时长呈抛物线关系的后期。添加1% B元素之后,NbMoCrTiAl-1Si-1B合金的氧化过程分为具有不同氧化速率常数的两个抛物线氧化阶段,后一阶段(3.8~ 48 h)氧化速率常数约为NbMoCrTiAl-1Si合金第二阶段氧化速率常数的1/4,这说明B元素的加入可以极大地降低合金的氧化速率常数,大幅减少其氧化增重。

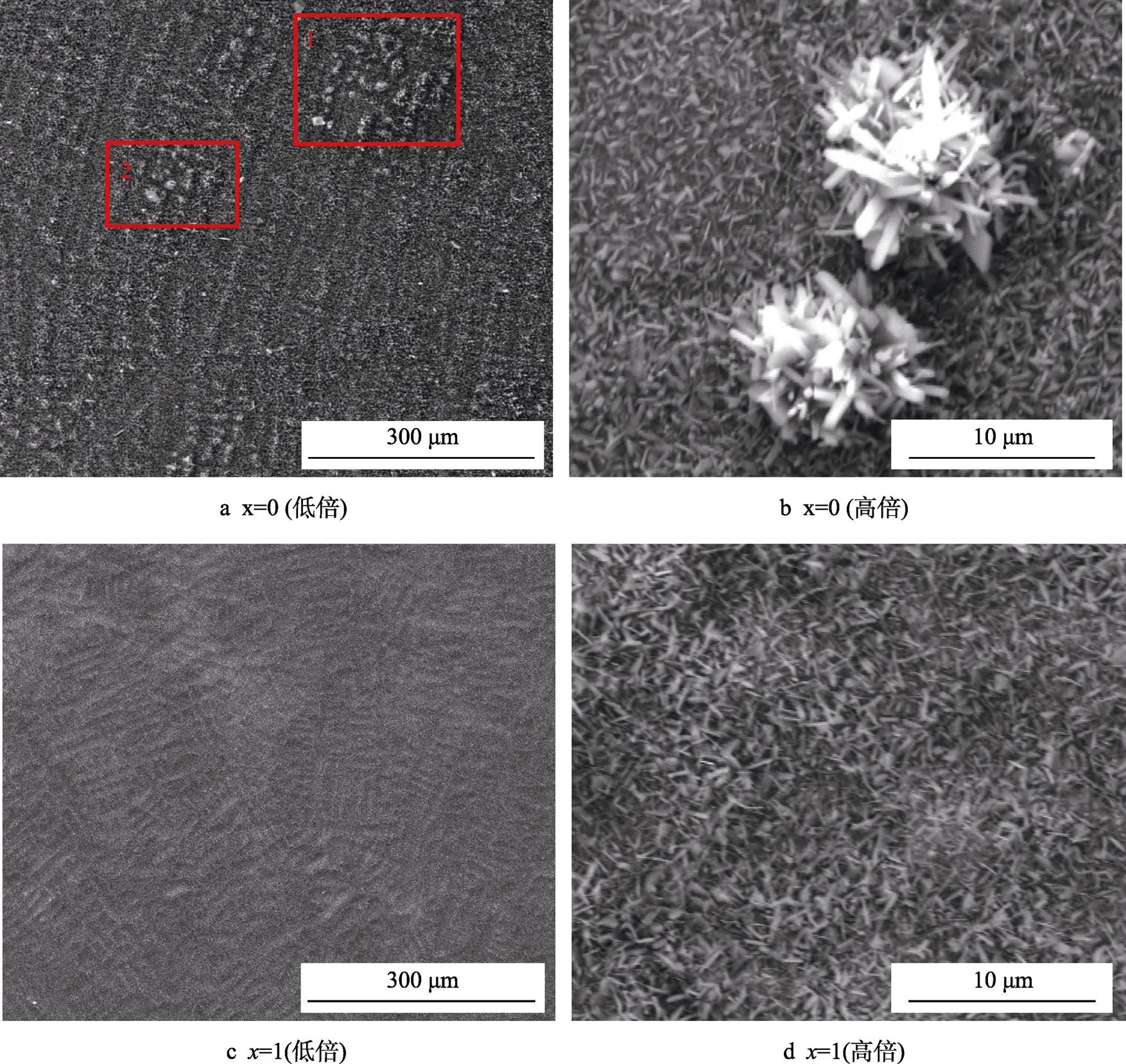

图5为NbMoCrTiAl-1Si-B(=0、1)合金在1173 K下恒温氧化48 h后的表层组织形貌。从图5a、c可以看出,NbMoCrTiAl-1Si合金表面凹凸不平,有许多明显的白色凸起(1区和2区等处),氧化腐蚀程度较严重,但未见氧化膜脱落现象。研究表明[45],Si的存在会促进TaMoCrTiAl合金中形成尺寸较大的Laves相(Cr2Nb),导致内氧化加剧,削弱合金的抗氧化性能。将图5a中1处局部放大后(图5b)容易发现,NbMoCrTiAl-1Si合金DC区均匀覆盖着针状和片状氧化物,而ID区生成了由短棒状和片状构成的团簇状氧化物。在1173 K下恒温氧化48 h后,NbMoCrTiAl-1Si-1B合金试样表面相对平坦,均匀地布满了针状和细片状相间的氧化物,DC区和ID区的氧化膜形貌无显著差异,并没有出现明显的ID区优先氧化腐蚀的现象(图5d)。

表4 铸态NbMoCrTiAl-1Si-B(=0、1)合金的氧化动力学方程及其相关系数

Tab.4 Oxidation kinetic equation and its correlation coefficient of NbMoCrTiAl-1Si-xB (x=0, 1) alloy oxidized at 1173K for 48 h in air

Note:is weight gain (mg/cm2),is time (h)

图5 NbMoCrTiAl-1Si-xB(x=0、1)合金在1173 K下氧化48 h后表面氧化膜形貌

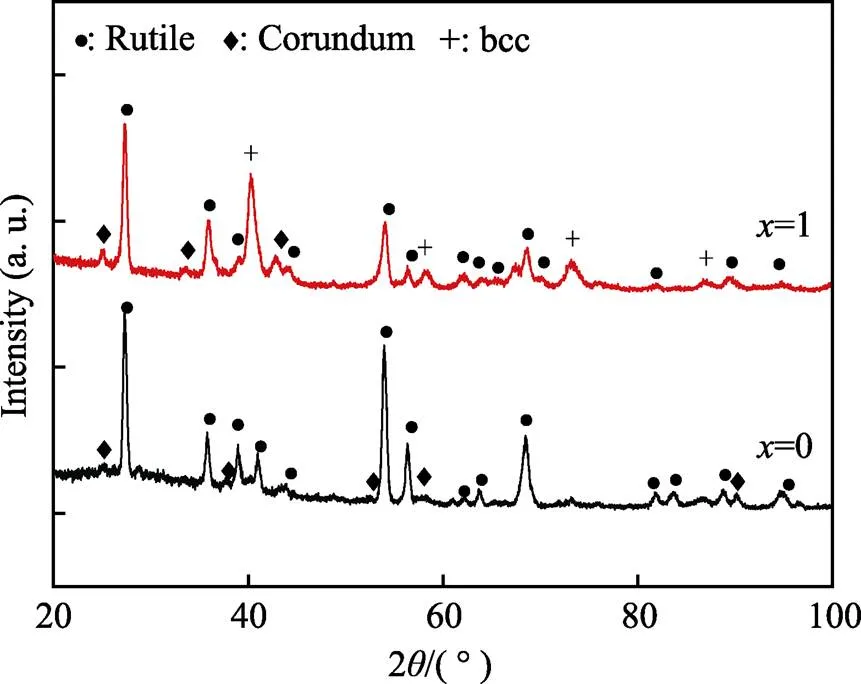

图6为NbMoCrTiAl-1Si-B(=0、1)合金在1173 K下氧化48 h后的表面氧化膜XRD图谱,表5则为该合金表层氧化物的能谱分析结果。从图6可以看出,合金表面形成了由大量金红石结构(Rutile)和少量刚玉结构(Corundum)所组成的氧化膜,这与NbMoCrTiAl-Si(=0、1)合金经1273 K氧化48 h后的研究结果相类似[23]。由于氧化膜厚度较薄的原因,在NbMoCrTiAl-1Si-1B合金氧化膜的XRD图谱中还出现了基体BCC相的衍射峰,这也表明B元素的添加明显改善了合金的高温氧化抗力。从表5看出,NbMoCrTiAl-1Si合金DC区的氧化膜中,Al、Ti、Cr、Nb等元素含量较高,而ID区团簇状氧化物中则主要富含Ti元素;NbMoCrTiAl-1Si-1B合金整个氧化膜表面均富含Al、Ti、Cr、Nb等元素,且Al元素含量明显高于其他元素,这表明B元素能促进合金表面富Al氧化膜的形成。

图6 NbMoCrTiAl-1Si-xB(x=0、1)合金经1173 K氧化48 h后表层氧化膜的XRD图谱

表5 NbMoCrTiAl-1Si-B(=0、1)合金经1173 K氧化48 h后的表层氧化膜能谱分析

Tab.5 EDS analysis for the oxide film of NbMoCrTiAl-1Si-xB (x=0, 1) alloy oxidized at 1173 K for 48 h

除了Nb、Mo、Cr、Ti、Al这五种金属元素外,NbMoCrTiAl-1Si-B(=0、1)合金中还含有非金属元素Si和B,在1173 K下,它们不仅会与氧元素发生氧化反应,生成TiO2、Al2O3、Cr2O3、Nb2O5、MoO3、SiO2和B2O3等简单氧化物,而且热力学稳定性相近的氧化物通常会在合金表面形成厚而多孔的氧化膜,从而影响合金的氧化速率[21,23]。表6给出了这些简单氧化物在1173 K下的标准生成吉布斯自由能。从表6可以看出,Al2O3最容易形成,TiO2次之,SiO2和B2O3较易形成,Nb2O5和Cr2O3的稳定性相近,但形成能力逊于前者,而高温易挥发的MoO3最难形成。图7和图8分别为NbMoCrTiAl-1Si-B (=0、1)合金在1173 K下氧化48 h后的截面形貌和元素面分布图。从图7可以清楚地看出,NbMoCrTiAl-1Si合金氧化膜具有三层结构,厚度约为6 μm,并在ID区发生了明显的内氧化现象。图8则显示,NbMoCrTiAl-1Si-1B合金表面氧化膜也具有三层结构,厚度仅约为2 μm,没有发现明显的内氧化现象。结合图6可知,两种合金最外层氧化膜主要为刚玉结构的Al2O3,次外层主要为金红石结构的TiO2,内层为富Cr、Nb、Ti、Al氧化物。

文献[46]在研究TiAlCrNbV(=1、1.5、2)高熵合金的高温氧化机理时指出,尽管生成Al2O3从热力学角度看比生成TiO2更容易,但在动力学上却是生成TiO2更占优势。因此,TiAl系合金或者含Ti、Al元素的高熵合金在高温氧化过程中,通常会在外层优先形成TiO2。但是,Ti原子的消耗会促使TiO2附近Al元素的活性增大,从而加速Al2O3的形成和生长,最终合金表面会形成外层为大量TiO2和次外层为Al2O3+TiO2的复合氧化膜结构。GORR等[23]研究表明,NbMoCrTiAl-1Si合金经1273 K氧化48 h后,试样表面形成了全部由简单氧化物构成的氧化膜,其中由TiO2和Nb2O5组成的金红石结构氧化物约占93.2%,其余为由Al2O3和Cr2O3组成的刚玉结构氧化物。另外,GORR等[23]还指出,Si的添加并不会改变NbMoCrTiAl合金氧化膜中的相组成,但会增加Cr和Al元素的化学活性,促进Al2O3和Cr2O3的形成。本研究中,NbMoCrTiAl-1Si-B(=0、1)合金在1173 K下氧化48 h后,其表面氧化膜的结构与文献[46]和[23]略有不同,这可能与TiO2、Al2O3、Cr2O3等简单氧化物在不同温度下的标准生成吉布斯自由能有关。刘贵立等[47]从电子层面揭示了钛铝合金的高温氧化机理,这可以很好地解释NbMoCrTiAl-1Si-B (=0、1)合金在1173 K下氧化48 h后表面氧化膜中最外层形成Al2O3,次外层形成TiO2的原因。他们的研究表明[47],由于铝与氧的亲和能和钛氧间的亲和能相近,且合金表层铝含量较少,因而在氧化初期不易发生铝的优先氧化,而是在钛铝合金表面同时生成大量的TiO2和少量Al2O3。随着氧化过程的深入,由于铝在TiO2中有较大的固溶度,钛铝合金基体中的铝会进入TiO2中并逐步向表面扩散,然后替换其中的钛,形成更稳定的Al2O3。另外,伴随着铝的向外扩散,钛铝基体与氧化膜界面的钛浓度增高,致使钛原子也随同向外扩散,并和被铝替换出来的钛原子一起与氧结合在次外层生成新的TiO2。对NbMoCrTiAl-1Si合金而言,合金表面并没有形成连续致密的Al2O3氧化膜[23],而未被铝替换的TiO2在高温氧化过程中会进一步生长而形成团簇状的TiO2(图5b)。

对图6进一步分析可知,NbMoCrTiAl-1Si-B (=0、1)合金氧化膜中的刚玉结构相为Al2O3和Cr2O3,金红石结构相主要是TiO2、Ti0.8Al0.1Nb0.1O2、Ti0.6Al0.2Nb0.2O2和Ti0.4Al0.3Nb0.3O2,并未发现具有金红石结构的Nb2O5。研究表明[23-24,27],Nb2O5通常只在氧化初期形成,并容易与TiO2掺杂在一起,氧化后期又易与TiO2反应生成复杂氧化物,而不易探测到。因此,在1173 K下氧化48 h后,NbMoCrTiAl-1Si合金的氧化膜主要由金红石结构TiO2、刚玉结构的Al2O3和Cr2O3等氧化物构成。而对于NbMoCrTiAl- 1Si-1B合金而言,在1173 K下氧化膜的形成可以分为三个阶段:氧化初始阶段,由于Al、Ti和氧之间的强亲和力,合金表面会优先形成以大量TiO2为主,少量Al2O3、Nb2O5和Cr2O3等为辅的简单氧化物;之后,由于B对合金中Al元素的弱钉扎作用,以及Ti原子的消耗所带来的Al元素活性的增大[48],均使得Al充分地扩散至TiO2中替换Ti,在试样外表面形成一层致密的Al2O3膜;最后,由于所形成的Al2O3和TiO2膜对氧气向内扩散和金属元素向外扩散的阻碍作用,在氧化初期所形成的简单氧化物之间就会相互发生反应,生成密度较大的复杂氧化物,如Ti0.8Al0.1Nb0.1O2、Ti0.6Al0.2Nb0.2O2和Ti0.4Al0.3Nb0.3O2等[46]。因此,在高温氧化过程中,B元素的添加使NbMoCrTiAl-1Si-1B合金表面由外而内形成了由Al2O3、TiO2、Cr2O3和Ti0.4Al0.3Nb0.3O2等组成的致密氧化膜,大大降低了合金的氧化速率,提高了合金的高温氧化性能。

表6 不同氧化物的标准自由能

Tab.6 Standard free energies of formation of oxides

图8 NbMoCrTiAl-1Si-1B合金在1173 K下氧化48 h后的截面形貌和元素面分布图

3 结论

1)NbMoCrTiAl-1Si-B(=0、1)合金具有典型的枝晶状凝固组织,枝晶为(Nb,Mo,Ti,Al)SS固溶体基体,枝晶间为(Nb,Mo,Ti,Al)SS+(Nb,Cr,Ti)5Si3或(Nb,Cr,Ti)5(Si,B)3共晶组织。1% B元素的添加不仅使NbMoCrTiAl-1Si-1B合金的枝晶发生一定程度的粗化,而且使枝晶间黑色纳米级颗粒状(Nb,Cr,Ti)5Si3相转变为亮白色短棒状(Nb,Cr,Ti)5(Si,B)3相。

2)1%B元素的添加改变了铸态NbMoCrTiAl- 1Si-B(=0、1)合金的高温动力学氧化规律,降低了其氧化速率常数,大大减少了其氧化增重。

3)在1173 K下氧化48 h后,NbMoCrTiAl-1Si-B(=0、1)合金表面形成了具有三层结构的氧化膜。NbMoCrTiAl-1Si合金的氧化膜由外层枝晶内的Al2O3和枝晶间的TiO2,次外层TiO2以及内层的TiO2、Al2O3和Cr2O3等氧化物构成。B元素的添加使NbMoCrTiAl-1Si-1B合金表面由外而内形成了由Al2O3、TiO2、Cr2O3和Ti0.4Al0.3Nb0.3O2等组成的连续致密的氧化膜,合金的抗高温氧化能力大大提高。

[1] SENKOV O N, WILKS G B, MIRACLE D B, et al. Refractory high-entropy alloys[J]. Intermetallics, 2010, 18(9): 1758-1765.

[2] 王颜臣. 难熔高熵合金研究进展[J]. 现代冶金, 2018, 46(4): 19-22. WANG Yan-chen. Research progress of refractory high- entropy alloy[J]. Morden metallurgy, 2018, 46(4): 19-22.

[3] 王茵, 郭亚雄, 汪震, 等. 高熔点高熵合金的研究进展[J]. 稀有金属与硬质合金, 2018, 46(2): 68-74. WANG Yin, GUO Ya-xiong, WANG Zhen, et al. Research progress of refractory high-entropy alloy[J]. Rare metals and cemented carbides, 2018, 46(2): 68-74.

[4] 李春玲, 马跃, 郝家苗, 等. 难熔高熵合金的研究进展及应用[J]. 精密成形工程, 2017, 9(6): 117-123. LI Chun-ling, MA Yue, HAO Jia-miao, et al. Research progress and application of refractory high entropy alloys [J]. Journal of netshape forming engineering, 2017, 9(6): 117-123.

[5] YEH J W, CHEN S K, LIN S J, et al. Nano-structured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced engineering materials, 2004, 6(5): 299-303.

[6] MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts[J]. Acta materialia, 2016, 122: 448-511.

[7] HAN Z D, CHEN N, ZHAO S F, et al. Effect of Ti additions on mechanical properties of NbMoTaW and VNbMoTaW refractory high entropy alloys[J]. Intermetallics, 2017, 84: 153-157.

[8] JUAN C C, TSAI M H, TSAI C W, et al. Enhanced mechanical properties of HfMoTaTiZr and HfMoNbTaTiZr refractory high-entropy alloys[J]. Intermetallics, 2015, 62: 76-83.

[9] BUTLER T M, CHAPUT K J, DIETRICH J R, et al. High temperature oxidation behaviors of equimolar NbTiZrV and NbTiZrCr refractory complex concentrated alloys (RCCAs)[J]. Journal of alloys and compounds, 2017, 729: 1004-1019.

[10] SENKOV O N, WOODWARD C F. Microstructure and properties of a refractory NbCrMo0.5Ta0.5TiZr alloy[J]. Materials science & engineering A, 2011, 529: 311-320.

[11] SENKOV O N, SENKOVA S V, DIMIDUK D M, et al. Oxidation behavior of a refractory NbCrMo0.5Ta0.5TiZr alloy[J]. Journal of materials science, 2012, 47(18): 6522- 6534.

[12] 李荣斌, 李旻旭, 蒋春霞, 等. AlCrTaTiZrMo高熵合金氮化物扩散阻挡层的制备与表征[J]. 表面技术, 2019, 48(6): 125-129. LI Rong-bin, LI Min-xu, JIANG Chun-xia, et al. Preparation and characterization of AlCrTaTiZrMo-nitride diffusion barrier layer[J]. Surface technology, 2019, 48(6): 125-129.

[13] 王慧琳, 郭亚雄, 蓝宏伟, 等. 光斑类型对激光熔覆MoFeCrTiWAlNb高熔点高熵合金涂层组织和性能的影响[J]. 表面技术, 2019, 48(6): 130-137. WANG Hui-lin, GUO Ya-xiong, LAN Hong-wei, et al. Effect of spot type on microstructure and properties of MoFeCrTiWAlNb refractory high-entropy alloy coating fabricated by laser cladding[J]. Surface technology, 2019, 48(6): 130-137.

[14] ZHANG M N, ZHOU X L, YU X N, et al. Synthesis and characterization of refractory TiZrNbWMo high-entropy alloy coating by laser cladding[J]. Surface & coating technology, 2017, 311: 321-329.

[15] LIU C M, WANG H M, ZHANG S Q. Microstructure and oxidation behavior of new refractory high entropy alloys [J]. Journal of alloys and compounds, 2014, 583: 162-169.

[16] SENKOV O N, ISHEIM D, SEIDMAN D N, et al. Development of a refractory high entropy superalloy[J]. Journal of entropy, 2016, 18(3): 102-114.

[17] SENKOV O N, SENKOVA S V, WOODWAR C. Effect of aluminum on the microstructure and properties of two refractory high-entropy alloys[J]. Acta materialia, 2014, 68: 214-228.

[18] YURCHENKO N Y, STEPANOV N D, ZHEREBTSOV S V, et al. Structure and mechanical properties of B2 ordered refractory AlNbTiVZr(=0~1.5) high-entropy alloys [J]. Materials science and engineering A, 2017, 74: 82-90.

[19] SENKOV O N, WOODWARD C, MIRACLE D B. Microstructure and properties of aluminum containing refractory high-entropy alloys[J]. Journal of alloys and compounds, 2014, 66(10): 2030-2042.

[20] 汪燕青, 刘兆刚. 几种AlCrNbTiVSi高熵合金的微观组织研究[J]. 材料导报, 2014, 18(3): 111-115. WANG Yan-qing, LIU Zhao-gang. Study on microstructure of several AlCrNbTiVSi high entropy alloys[J]. Materials review, 2014, 18(3): 111-115.

[21] GORR B, AZIM M, CHRIST H J, et al. Phase equilibria, microstructure, and high temperature oxidation resistance of novel refractory high-entropy alloys[J]. Journal of alloys and compounds, 2015, 624: 270-278.

[22] CHEN H, KAUFFMANN A, GORR B, et al. Microstructure and mechanical properties at elevated temperatures of a new Al-containing refractory high-entropy alloy Nb-Mo- Cr-Ti-Al[J]. Journal of alloys & compounds, 2016, 661: 206-215.

[23] GORR B, MUELLER F, CHRIST H J, et al. High temperature oxidation behavior of an equimolar refractory metal- based alloy 20Nb-20Mo-20Cr-20Ti-20Al with and without Si addition[J]. Journal of alloys and compounds, 2016, 688: 468-477.

[24] JAYARAJ J, PRAMOTE T, JUNHEE H, et al. Microstructure, mechanical and thermal oxidation behavior of AlNbTiZr high entropy alloy[J]. Intermetallics, 2018, 100: 9-19.

[25] CHANG C H, TITUS M S, YEH J W. Oxidation behavior between 700 and 1300 ℃ of refractory TiZrNbHfTa high entropy alloys containing aluminum[J]. Advanced engineering materials, 2018, 20(6): 1700948.

[26] YURCHENKO N Y, STEPANOV N D, SHAYSULTANOV D G, et al. Effect of Al content on structure and mechanical properties of the AlCrNbTiVZr(=0, 0.25, 0.5, 1) high-entropy alloys[J]. Materials characterization, 2016, 121: 125-134.

[27] YURCHENKO N, PANINA E, ZHEREBTSOV S, et al. Oxidation behavior of refractory AlNbTiVZr0.25high entropy alloy[J]. Materials, 2018, 11: 2526.

[28] MURAKAMI T, XU C N, KITAHARA A, et al. Microstructure, mechanical properties and oxidation behavior of powder compacts of the Nb-Si-B system prepared by spark plasma sintering[J]. Intermetallics, 1999, 7(9): 1043- 1048.

[29] MA C L, LI J G, TAN Y, et al. Effect of B addition on the microstructures and mechanical properties of Nb-16Si- 10Mo-15W alloy[J]. Materials science and engineering A, 2004, 384(1-2): 377-384.

[30] BEHRANI V, THOM A J, KRAMER M J, et al. Microstructure and oxidation behavior of Nb-Mo-Si-B alloys[J]. Intermetallics, 2006, 14(1): 24-32.

[31] WANG J, GUO X P, GUO J M. Effects of B on the microstructure and oxidation resistance of Nb-Ti-Si-based ultrahigh-temperature alloy[J]. Chinese journal of aeronautics, 2009, 22(5): 544-550.

[32] AKINC M, MEYER M K, KRAMER M J, et al. Boron- doped molybdenum silicides for structural applications[J]. Materials science and engineering A, 1999, 261: 16-23.

[33] RAMOS E C T, SILVA G, RAMOS A S, et al. Microstructure and oxidation behavior of Ti-Si-B alloys[J]. Materials science and engineering A, 2003, 363: 297-306.

[34] CAHN J W. The impurity-drag effect in grain boundary motion[J]. Acta metallurgica, 1962, 10(9): 789-798.

[35] GUO B H, GUO X P. Microstructure of Nb-Ti-Cr-Si based ultrahigh temperature alloy processed by integrally directional solidification[J]. Materials science and technology, 2015, 31(2): 231-236.

[36] TAKEUCHI A, INOUE A. Mixing enthalpy of liquid phase calculated by miedema’s scheme and approximated with sub-regular solution model for assessing forming ability of amorphous and glassy alloys[J]. Intermetallics, 2010, 18(9): 1779-1789.

[37] GWALANI B, CHOUDHURI D, SONI V, et al. Cu assisted stabilization and nucleation of L12 precipitates in Al0.3Cu-FeCrNi2fcc-based high entropy alloy[J]. Acta materialia, 2017, 129: 170-182.

[38] HUANG P K, YEH J W, SHUN T T, et al. Multi- principal-element alloys with improved oxidation and wear resistance for thermal spray coating[J]. Advanced engineering materials, 2004, 6(1-2): 74-78.

[39] WANG Y P, LI B S, FU H Z. Solid solution or intermetallics in a high-entropy alloy[J]. Advanced engineering materials, 2009, 11(8): 641-644.

[40] YANG X, ZHANG Y. Prediction of high-entropy stabilized solid-solution in multi-component alloys[J]. Materials chemistry and physics, 2012, 132(2-3): 233-238.

[41] CHEN Q S, LU Y P, DONG Y, et al. Effect of minor B addition on microstructure and properties of AlCoCrFeNi multi-compenent alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 2958-2964.

[42] LI T, LIU B, YONG L, et al. Microstructure and mechanical properties of particulate reinforced NbMoCrTiAl high entropy based composite[J]. Entropy, 2018, 20: 517.

[43] XIA S Q, LOUSADA C M, MAO H H, et al. Nonlinear oxidation behavior in pure Ni and Ni-containing entropic alloys[J]. Frontiers in materials, 2018, 5: 53.

[44] DAVIES M H, BIRCHENALL C E. Oxidation of titanium [J]. Journal of alloys and compounds, 1951, 3(10): 877-880.

[45] MÜLLER F, GORR B, CHRIST H J, et al. Effect of microalloying with silicon on high temperature oxidation resistance of novel refractory high-entropy alloy Ta-Mo- Cr-Ti-Al[J]. Materials at high temperatures, 2017, 35: 1-9.

[46] 周渊飞. 难熔TiAlCrNbV高熵合金的显微组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. ZHOU Yuan-fei. Study on microstructure and properties of TiAlCrNbV refractory high-entropy alloy[D]. Harbin: Harbin Institute of Technology, 2018.

[47] 刘贵立, 李勇. 铁铝合金高温氧化机理电子理论研究[J]. 物理学报, 2012, 61(17): 177101. LIU Gui-li, LI Yong. The electronic theory study on high- temperature oxidation mechanism of TiAl alloy[J]. Acta physica sinica, 2012, 61(17): 177101.

[48] SU L F, JIA L N, JIANG K Y, et al. The oxidation behavior of high Cr and Al containing Nb-Si-Ti-Hf-Al-Cr alloys at 1200 and 1250 ℃[J]. International journal of refractory metals and hard materials, 2017, 69: 131-137.

Microstructure and High Temperature Oxidation Resistance of New NbMoCrTiAl-1Si-B(=0, 1) Refractory High-entropy Alloy

1,1,1,1,1,2

(1.Shaanxi Provincial Key Laboratory of Photoelectric Functional Materials and Devices, Xi'an Technological University, Xi'an 710021, China; 2.National Institute of Advanced Industrial Science and Technology (AIST) Tohoku Center, Sendai 983-8551, Japan)

The work aims to further enhancethe high temperature oxidation resistance of new low density refractory high-entropy alloy (RHEA) NbMoCrTiAl-1Si. NbMoCrTiAl-1Si-B (=0, 1) was prepared by non-consumable vacuum arc melting technology and the high temperature oxidation tests were conducted at 1173 K for 48 h in METTLER TOLEDO TGA/DSC1 thermogravimetric simultaneous thermal analyzer. The microstructure and high temperature oxidation resistance of the alloy were investigated by XRD, SEM and EDS. The results showed that the microstructure of as-cast NbMoCrTiAl-1Si-B (=0, 1) alloy had the characteristic of dendritic morphology. The addition of 1% B did not change the dendritic microstructure, but transformed the interdendritic microstructure from the black nanoparticles in NbMoCrTiAl-1Si alloy into the bright short- rod shape in NbMoCrTiAl-1Si-1B alloy. The oxidation process of NbMoCrTiAl-1Si alloy was divided into the initial linear rapid oxidation stage and the following parabolic slow oxidation stage with the total oxidation weight gain of 1.064 mg/cm2, whereas the oxidation process of NbMoCrTiAl-1Si-1B alloy consisted of parabolic slow oxidation stages with different oxidation rate constants and its total oxidation weight gain was about one-half of that of NbMoCrTiAl-1Si alloy. After oxidized at high temperature for 48 h, the obvious internal corrosion was observed in the interdendritic zone of NbMoCrTiAl-1Si alloy and the rough oxide film was formed on the surface mainly with the flaky and needle-like Al2O3in the dendritic zone and TiO2clusters in the interdendritic zone, while the continuously dense flat oxide film was formed on the surface of NbMoCrTiAl- 1Si-1B alloy mainly including Al2O3, TiO2and Ti0.4Al0.3Nb0.3O2. Therefore, the addition of B can accelerate the formation of the dense oxides of Al2O3and TiO2on the surface of NbMoCrTiAl-1Si-1B alloy, thus inhibiting the internal oxidation, and greatly enhancing the oxidation resistance of NbMoCrTiAl-1Si-1B alloy.

new refractory high-entropy alloy; NbMoCrTiAl-1Si; arc melting; microstructure; oxidation resistance; oxide film; rutile; corundum

2019-11-20;

2020-04-24

YAO Yu-hong (1967—), Male, Ph. D., Associate professor, Research focus: high temperature structural materials, high entropy alloy. E-mail: yaoyuhong@xatu.edu.cn

要玉宏, 梁霄羽, 金耀华, 等.新型NbMoCrTiAl-1Si-B(=0、1)难熔高熵合金的微观组织及高温氧化行为研究[J]. 表面技术, 2020, 49(6): 224-235.

TG113

A

1001-3660(2020)06-0224-12

10.16490/j.cnki.issn.1001-3660.2020.06.027

2019-11-20;

2020-04-24

国家自然科学基金(51571155,51671150,51471123)

Fund:National Natural Science Foundation of China (51571155, 51671150, 51471123)

要玉宏(1967—),男,博士,副教授,主要研究方向为高温结构材料、高熵合金。邮箱:yaoyuhong@xatu.edu.cn

YAO Yu-hong, LIANG Xiao-yu, JIN Yao-hua, et al. Microstructure and high temperature oxidation resistance of new NbMoCrTiAl-1Si-B(=0, 1) refractory high-entropy alloy [J]. Surface technology, 2020, 49(6): 224-235.