钴基合金等离子熔覆工艺研究与优化

2020-07-01来佑彬杨波王冬阳孙铭含吴海龙李响

来佑彬,杨波,王冬阳,孙铭含,吴海龙,李响

钴基合金等离子熔覆工艺研究与优化

来佑彬,杨波,王冬阳,孙铭含,吴海龙,李响

(沈阳农业大学 工程学院,沈阳 110866)

优化钴基合金等离子熔覆工艺参数,提高熔覆层的成形质量。以熔覆于Q235钢表面的多道钴基合金耐磨涂层为研究对象,开展正交试验,利用MIRA3X-MHX型扫描电子显微镜分析涂层组织结构及不同区域的物相成分,采用KEYENCE VHX-5000超景深显微镜和HXD-1000TMC/LCD维氏显微硬度计对熔覆层表面平整度和横断面的显微硬度进行测量分析,并结合灰关联分析法和极差分析法,探究工作电流、扫描速度和送粉速度对熔覆层表面平整度和显微硬度的综合影响,优化出最佳工艺参数组合。工作电流对熔覆层成形质量的影响最为显著,其次是扫描速度、送粉速度。各组熔覆层横断面纵向显微硬度的波动情况大致相同,且最大显微硬度均出现在距离上表层约0.4 mm处,熔覆层平均显微硬度是基体材料的3倍多。熔覆层中上部的组织结构分布均匀且致密,随着熔覆层深度的增加,熔覆层稀释率呈增大趋势,显微硬度逐渐降低。在工作电流为95 A、扫描速度为90 mm/min、送粉速度为12 r/min的工艺参数下,熔覆层与基板结合良好,无气孔和空隙,横断面平均显微硬度较高,且熔覆层表面较为平整。经等离子熔覆成形质量工艺参数优化后,熔覆层表面性能有效提高,该结果可为等离子熔覆技术应用于易磨损工件的耐磨性研究提供参考。

等离子熔覆;正交试验;灰关联分析;表面平整度;显微硬度;工艺优化

等离子熔覆技术是近年来新兴起的一种表面快速成形技术,在高能等离子束作用下,基体与合金粉末熔化并快速凝固,形成低稀释率且冶金结合良好的熔覆层[1],因为其热量集中、作用时间短、熔覆区热影响小等优点,在农业、矿业、工程机械等领域得到广泛应用。利用该技术在易磨损部件表面熔覆一层耐磨涂层,可有效增强其耐磨性能[2-5]。与激光熔覆相比,等离子熔覆更易于操作,且成本低廉,更适用于低成本、易磨损部件的表面强化[6]。等离子熔覆是一个较为复杂的冶金过程,熔覆层的表面质量、硬度及耐磨性能受工作电流、送粉速度、扫描速度、搭接率、离子气流量等多种因素共同影响[7-9],工艺参数的正确选取是保证熔覆层质量的基础。若工艺参数选用不当,会导致熔覆层出现裂纹、气孔等缺陷,成形表面不平整,硬度和耐磨性达不到预期效果,因此对等离子熔覆多道搭接工艺参数的控制至关重要。在现有的熔覆技术工艺研究中,有大量关于熔覆层成形尺寸的探究[10-12],涂层微观组织与硬度间的关系研究[13-14],以及熔覆层表面质量、显微硬度的影响研究[15-16],但大多针对激光熔覆。

钴基合金是等离子熔覆常用的一种自熔性粉末,因其具有较好的高温耐腐蚀性及热稳定性,得到广泛研究[17]。以往的研究中,吕松涛等[18]探究了添加不同含量的碲元素对钴基合金显微组织及抗磨损性能的影响,Rafael Gomes等[19]研究了在受基体与不受基体干扰的情况下,凝固速率对钴基合金组织的影响,赵洪运等[20]分析了工艺参数对钴基合金喷焊层硬度、耐磨性和稀释率的影响规律,而对于钴基合金等离子熔覆的工艺探究尚不充分,尤其是结合熔覆层宏观质量与微观组织性能的工艺优化上研究较少。钴基合金熔覆层在大面积成形时需要将单道熔覆层依次搭接熔覆,此时形成的多道熔覆层表面平整度及显微硬度均是衡量其表面质量的重要指标,二者的综合情况直接影响工件的使用性能,因此探究等离子熔覆工艺参数对钴基合金熔覆层表面平整度和显微硬度的影响与优化工艺参数具有重要的研究意义。

研究表明,工作电流、送粉速度、扫描速度是影响熔覆层表面质量的主要因素,故本文在其他工艺参数一定的情况下,以工作电流、送粉速度和扫描速度为试验因素,设计正交试验,采用灰关联法分析三者对熔覆层表面平整度和显微硬度的综合影响情况,并探究了熔覆层微观组织结构与显微硬度间的关系,优化出最佳工艺参数应用于生产实际,为易磨损工件钴基合金等离子熔覆层耐磨性研究提供了一定的理论基础。

1 试验材料与方法

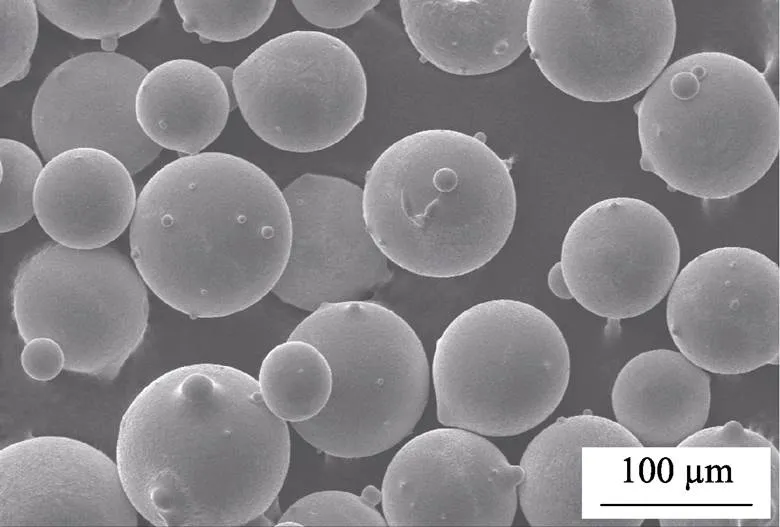

试验在沈阳农业大学等离子熔覆系统(图1)上进行。基板材料为Q235钢,试验前先将基板打磨抛光,以便去除表面氧化皮层,增加表面光洁度,然后用丙酮擦洗表面,以去除表面油脂[21-23]。粉末材料为钴基合金球形粉末,粒度为100~270目,硬度为40~ 44HRC,化学成分如表1所示,形貌如图2所示。

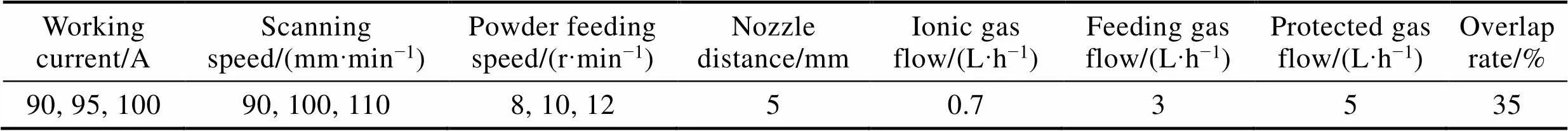

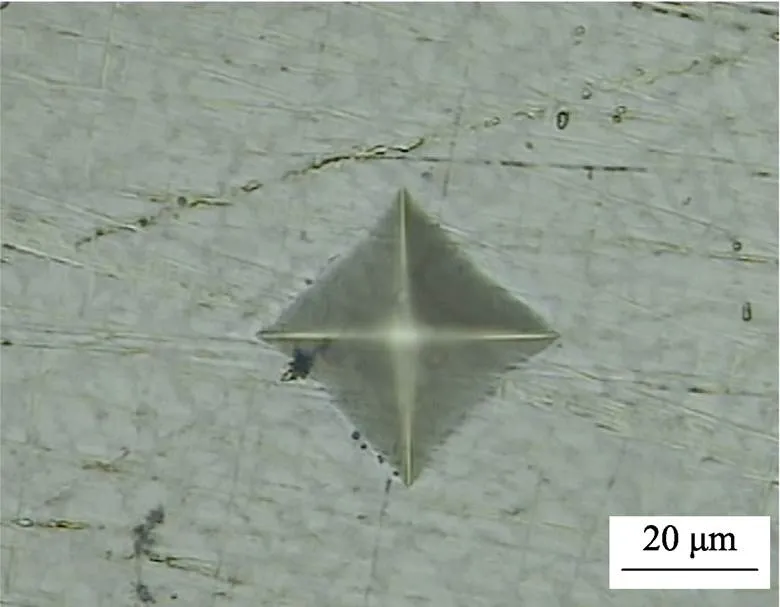

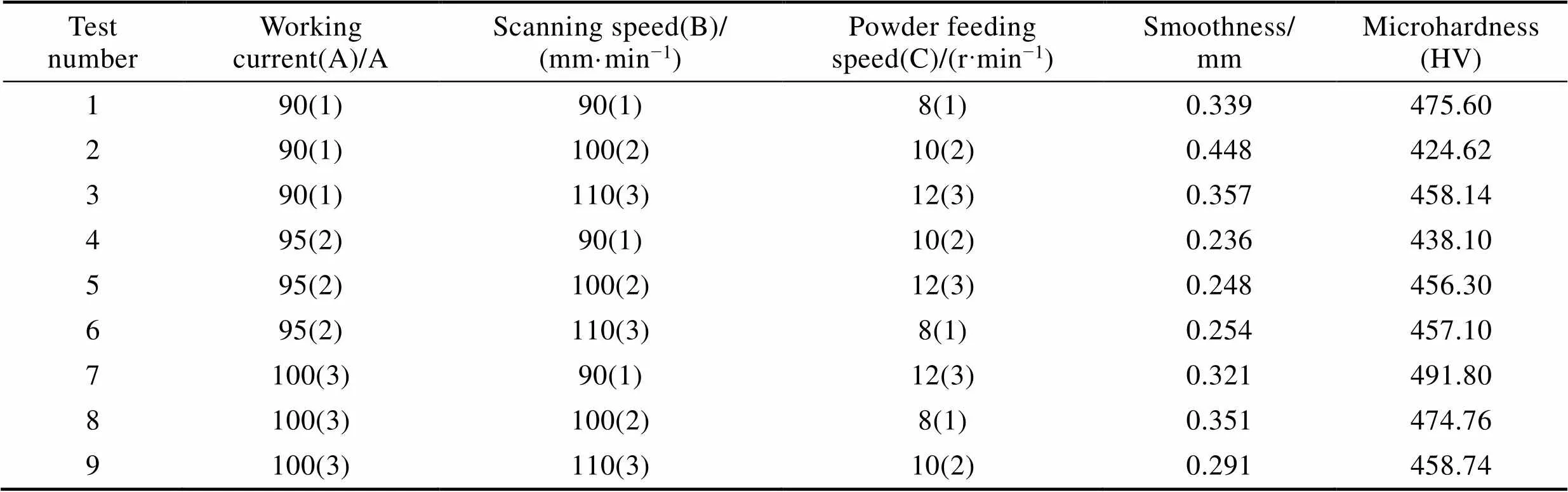

试验前利用电热鼓风干燥箱,将钴基合金粉末置于120 ℃真空环境下进行干燥处理,以除去粉末中的水分,增强粉末的流动性及传送时的均匀性[24]。试验中涉及的工艺参数如表2所示,主要研究工作电流、扫描速度、送粉速度对熔覆表面平整度和显微硬度的影响。采用正交试验方法,按35%的搭接率[25]进行了9组多道搭接试验,熔覆长度为60 mm(见图3),将样件分别标记为S1、S2、S3、S4、S5、S6、S7、S8、S9,具体试验参数见后文表4。对于每个熔覆样件,利用线切割机在熔覆层扫描方向的中央位置截取尺寸为18 mm×12 mm×12 mm的试验样块,再取一个相同尺寸未经熔覆的样块,用于对比试验。样块的横断面依次用240、400、600、800、1000、1500目砂纸打磨,再用抛光机抛光至镜面,配制4%(质量分数)的硝酸乙醇腐蚀溶液,将样块浸泡在溶液内50 s至表面失去光泽,取出样块放在滤纸上沥干,此时可轻易分辨出熔覆层与基材,其横断面形貌如图4所示。

图1 等离子熔覆系统示意图

表1 钴基合金粉末化学成分

Tab.1 Chemical composition of Co-based alloy powder wt%

图2 钴基合金粉末形貌

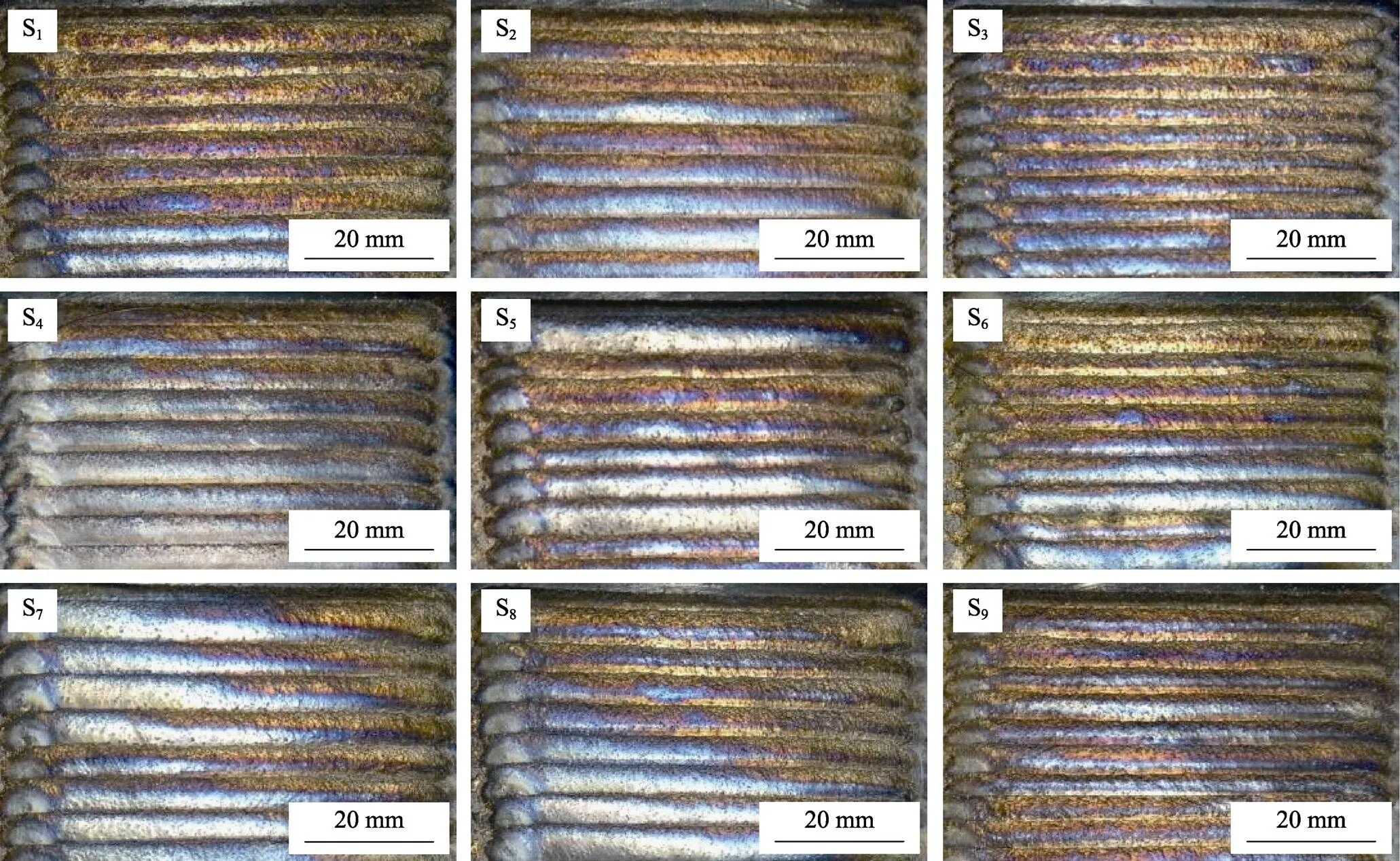

采用KEYENCE VHX-5000超景深显微镜测量各试验样件截面凸凹点高度差值,即熔覆层的表面平整度。利用MIRA3X-MHX型扫描电子显微镜分析涂层显微组织(SEM)及不同区域的物相成分(EDS)。用HXD-1000TMC/LCD维氏显微硬度计测量熔覆层横截面硬度,在4.903 N的载荷作用下保荷10 s,从距离表层0.1 mm处开始测量,测量间距为0.1 mm,得到熔覆层上表层至基板的显微硬度变化情况,图5为测量点的压痕形貌。

表2 试验中的工艺参数

Tab.2 Process parameters in the experiment

图3 试验样件

图4 试样横断面形貌

图5 压痕形貌

2 试验结果及分析

2.1 熔覆层组织结构分析

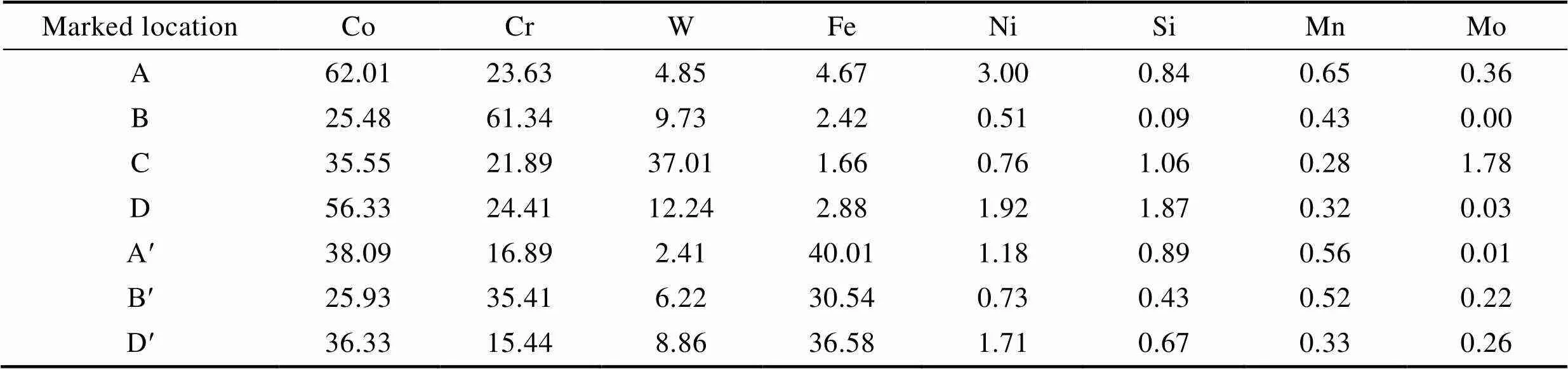

通过对不同工艺参数下熔覆层截面不同位置的SEM和EDS分析表明,熔覆层自表层至基体结合处的组织结构演变基本相同。因此以S7样件为例,对S7涂层中上部及底部进行能谱分析,其SEM图及局部放大图如图6所示,其中A、B、C、D、A'、B'、D'各点能谱分析结果如表3所示。

图6a为S7涂层中上部的SEM图,图6b为局部放大图,由图可知,涂层主要由浅灰色基质、深灰色网状相、白色块状相和灰白色絮状相组成,且灰白色絮状相主要分布在深灰色网状相边界及其连接节点处。根据各点分析结果,浅灰色基质A为先析出的钴的固溶体,主要由Co、Cr、W、Fe、Ni、Si、Mn、Mo等元素组成,其含量与钴基合金粉末元素含量相近,可见涂层中上部分的稀释率较低。深灰色网状相B中Cr元素的质量分数高达61.34%,Co含量大幅度降低,由此可见,此时涂层中深灰色网状相发生了Cr元素的富集,同时限制了Co元素的形成。白色块状相C中W元素的含量大幅度提高,Co含量有所下降,而其他元素含量波动不大,可见白色块状区域出现了W的偏析现象,并对Co元素起到抑制作用。灰白色絮状相D与浅灰色基质相比,W含量明显增加,Co含量有所减少,由此推断,灰白色絮状相是向白色块状相转变过程中呈现的一种形态。图6c为S7涂层底部SEM图,图6d为局部放大图,由图可知,深灰色网状相和灰白色絮状相含量减少,白色块状相消失,结合能谱分析结果,涂层底部稀释率较高。

2.2 熔覆层横断面显微硬度分析

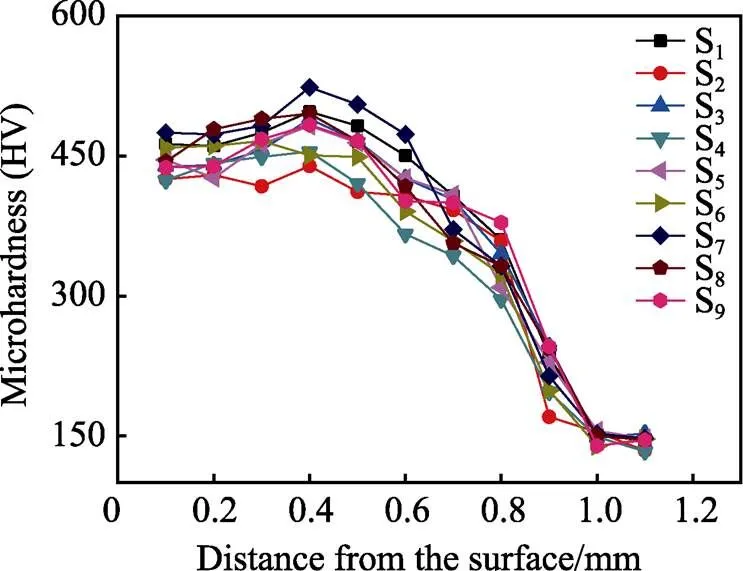

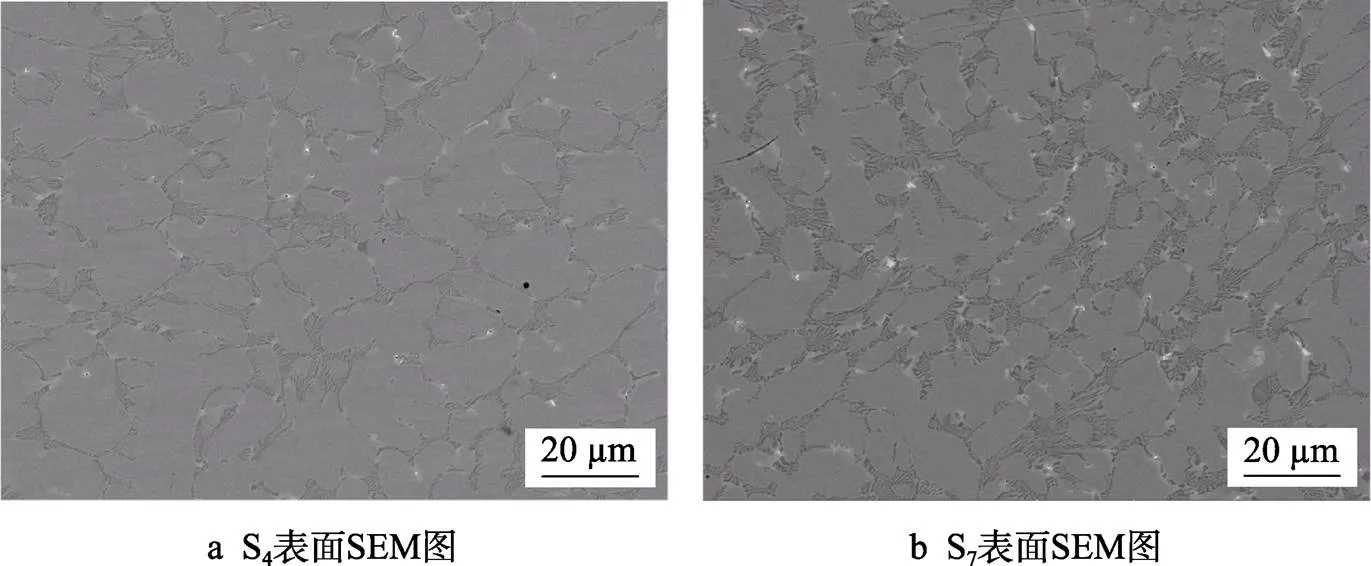

图7所示为熔覆层横断面纵向显微硬度变化情况,由图可知,9组样块熔覆层横断面显微硬度的波动情况大致相同,且最大显微硬度均出现在距离上表层约0.4 mm处,随后熔覆层显微硬度逐渐降低,测量至基板处,显微硬度趋于稳定。在距离表层最近点处,样块S7的显微硬度最大,S4的显微硬度最小,对比两组样块熔覆层表面的微观组织(见图8),可明显看出,S7表面的深灰色网状相、白色块状相及灰白色絮状相较S4分布密集,可见工作电流及送粉速度一定程度地增大,可有效降低熔覆层表面的稀释率,从而增强其显微硬度。熔覆层表层的显微硬度较中上部略低,对比图8b和图6a可以看出,熔覆层中上部的组织分布更加均匀,深灰色网状相颜色变深,其含量与白色块状相含量均明显高于表层,主要是因为高温等离子弧直接作用于熔池,熔覆层表面发生过烧现象所致。越靠近熔覆层与基板的结合处,显微硬度越低,结合上述熔覆层中上部与底部SEM和EDS分析可知,熔覆层底部被基体材料大量稀释,导致了底部显微硬度的降低。

图6 涂层不同部位SEM图像及局部放大区域EDS分析

表3 图6各点能谱分析结果

Tab.3 Results of energy dispersive spectrometer of each point in Fig.6 wt%

图7 熔覆层横断面纵向显微硬度变化图

图8 不同工艺参数下熔覆层表面SEM图

正交试验设计及测量结果如表4所示,未经熔覆处理的样块显微硬度平均为147.55HV,经等离子熔覆处理后,试样的平均显微硬度提高3倍多,其中 第7组样件的平均显微硬度最高,约是基体材料的3.5倍。

表4 正交试验设计及结果

Tab.4 Orthogonal experiment design and results

2.3 工艺参数对熔覆层表面质量的影响分析

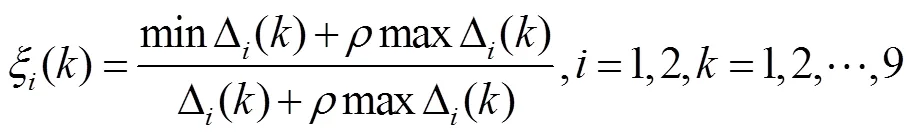

为准确得出各工艺参数对不同指标的影响规律及最佳工艺参数组合,采用灰关联分析法[26-28]对正交试验结果进行分析。

灰色关联分析法可根据各因素之间发展趋势的相似或相异程度,来衡量因素间的关联程度[29]。可将多指标转化为单项灰度值进行分析,从而实现多项试验指标下工艺参数的优化[29]。由灰关联分析可知,关联度越大,其对应的优化目标就越接近最优值[28]。具体分析如下。

望小指标的归一化处理:

望大指标的归一化处理:

考虑熔覆层的表面质量,表面平整度及显微硬度的权重系数均取0.5。

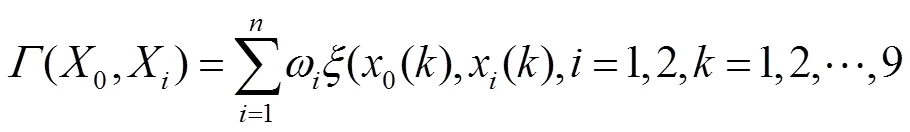

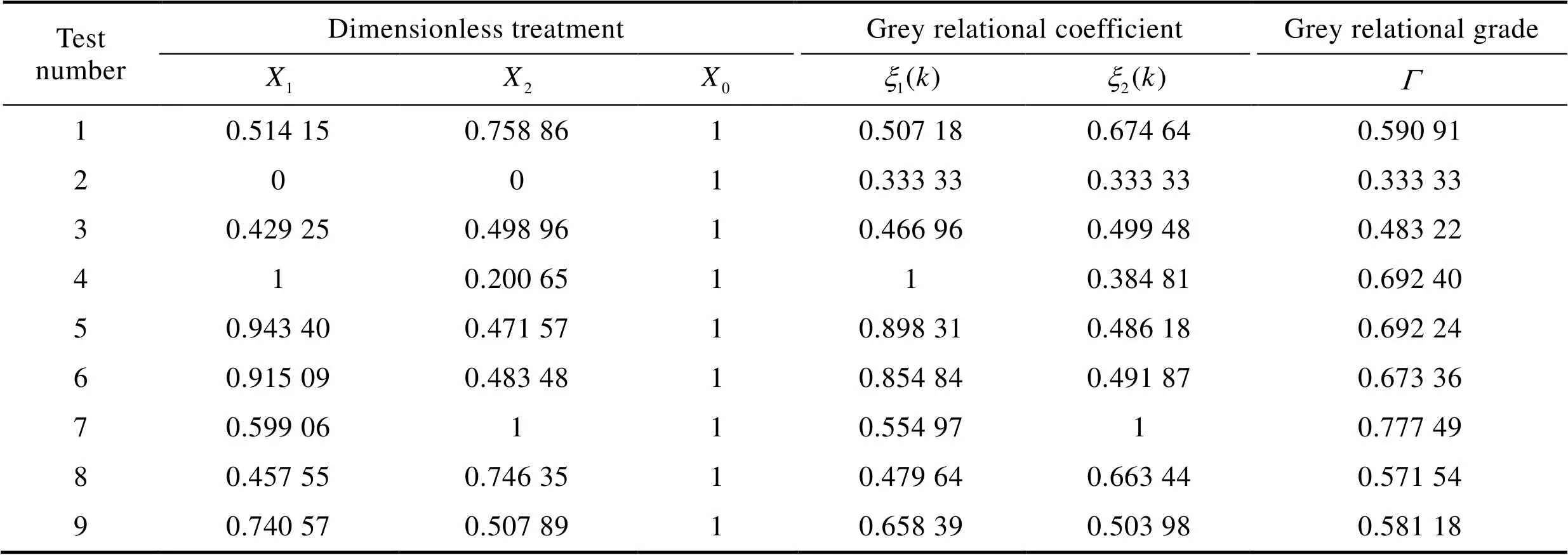

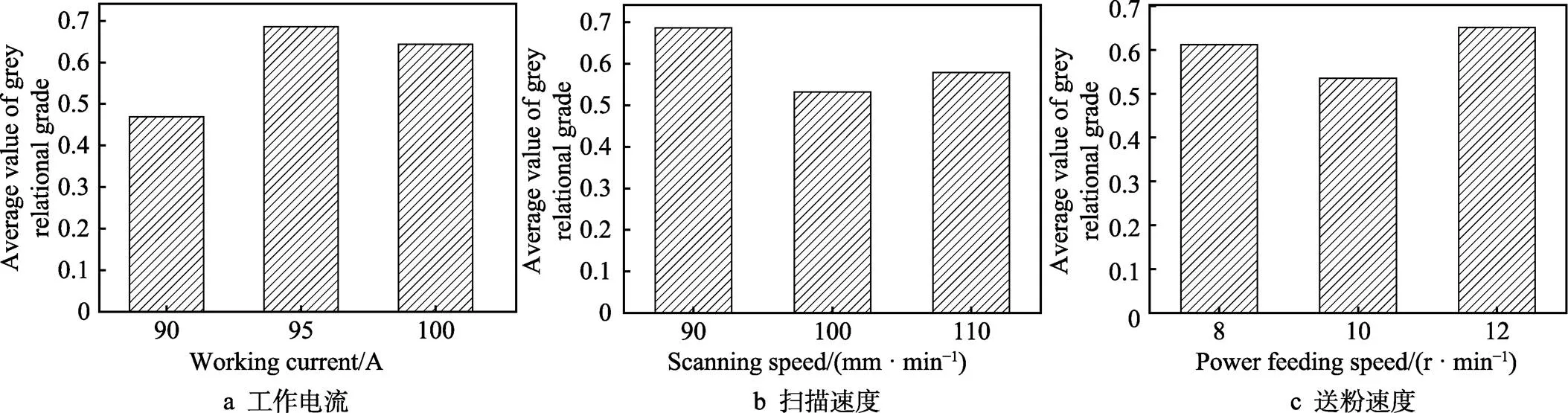

由上述计算得出无量纲化处理、灰关联系数以及灰关联度的结果如表5所示,其中A3B1C3的灰度值最大,故该组合为正交试验得出的最优参数组合。对灰度值作进一步的直观分析,结果如表6所示,根据正交试验设计的性质,各因素不同水平下的灰关联度平均值的差值是由于各因素所处的水平不同造成的,可体现工艺参数各水平对各项工艺指标的影响程度[31]。根据表6各因素的极差值可知,工作电流对两指标的综合影响最大,其次为扫描速度、送粉速度。绘制各因素不同水平下灰度值的直观分析图(见图9),由图可得最优工艺参数组合为A2B1C3,由于该组试验不属于本次正交试验,故对这组数据进行补充试验,将该样件标记为S10,两组合试验结果比对如表7所示。

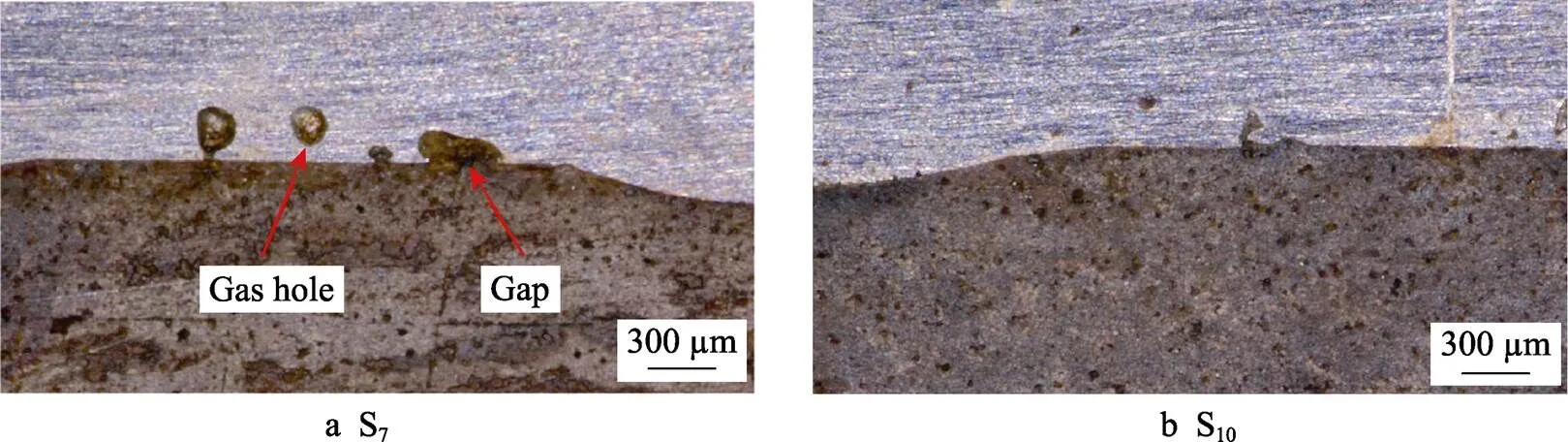

由表7可知,经灰关联分析所得参数组合A2B1C3的灰关联度值最大,对比两组工艺参数下样件S7、S10熔覆层与基体结合处形貌图(见图10)可以看出,熔覆层与基体均实现良好的冶金结合,但A3B1C3工艺参数组合下的熔覆层有较多气孔,且搭接处易产生空隙(图10a),而A2B1C3工艺参数下得到的熔覆层截面质量较好,气孔、空隙等缺陷较少(图10b)。图11为样件S7和S10基体区的SEM图,由图11a局部放大区域可知,基体出现较多的细微裂纹。这是因为工作电流过大,导致基体的热量累积增大,等离子熔覆过程中基体的温度梯度提高,基体冷却收缩形成较大拉应力,进而产生较多裂纹。综合以上分析,得到最优工艺参数组合为A2B1C3,即工作电流为95 A,扫描速度为90 mm/min,送粉速度为12 r/min时,熔覆层表面质量最佳。

表5 无量纲化处理、灰关联系数及灰关联度结果

Tab.5 Dimensionless treatment, grey relational coefficient and grey relational grade result

表6 灰色关联度直观分析表

Tab.6 Visual analysis of grey relational grade

表7 最优组合试验结果比较

Tab.7 Comparison of optimal combination test results

图9 各水平灰色关联度直观分析图

图10 熔覆层与基体结合处形貌图

3 结论

1)经等离子熔覆处理后,试样的平均显微硬度提高3倍多,最大显微硬度均出现在距离上表层约0.4 mm处,各熔覆层横断面纵向显微硬度的波动情况大致相同。熔覆层中上部的组织结构分布均匀且致密,随着与基体间距的减小,熔覆层稀释率呈增大趋势,显微硬度逐渐降低。

2)工作电流对表面平整度和截面显微硬度的综合影响最大,其次为扫描速度、送粉速度。

3)在送粉速度和扫描速度不变的情况下,将工作电流由100 A降至95 A,相比于原参数组合,其灰度值增大,且熔覆层表面质量得到改善。优化后的参数组合为:工作电流95 A,扫描速度90 mm/min,送粉速度12 r/min。

[1] 张国栋, 李莉, 刘念, 等. 打壳锤头等离子堆焊镍基涂层组织和性能[J]. 机械工程学报, 2014, 50(20): 70-76. ZHANG Guo-dong, LI Li, LIU Nian, et al. Structure and properties of nickel-based surfacing on crust breaker deposited by plasma arc welding[J]. Journal of mechanical engineering, 2014, 50(20): 70-76.

[2] ZHANG D K, XUE H B, WANG K H, et al. Effect of Y2O3on microstructure and properties of Fe-Al-Si-B cladding by plasma transferred arc[J]. Rare metal materials and engineering, 2018, 47(2): 469-473.

[3] ZHANG X J, CUI H Z, WANG J F, et al. Effects of TiB2+TiC content on microstructure and wear resistance of Ni55-based composite coatings produced by plasma cladding[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(1): 132-142.

[4] FANG Y C, CUI X F, CAI Z B, et al. Influence of La2O3addition on nano indentation hardness and residual stress of stellite 6 coating prepared by plasma cladding[J]. Journal of rare earths, 2018, 36(8): 873-878.

[5] JIN G, LI Y, CUI H W, CUI X F, et al. Microstructure and tribological properties of in situ synthesized TiN reinforced Ni/Ti alloy clad layer prepared by plasma cladding technique[J]. Journal of materials engineering and performance, 2016, 25(6): 2412-2419.

[6] 严大考, 张洁溪, 唐明奇, 等. 等离子熔覆技术的研究进展[J]. 热加工工艺, 2015, 44(4): 20-24. YAN Da-kao, ZHANG Jie-xi, TANG Ming-qi, et al. Research development of plasma cladding technology[J]. Hot working technology, 2015, 44(4): 20-24.

[7] 练国富, 姚明浦, 陈昌荣, 等. 激光熔覆多道搭接成形质量与效率控制方法[J]. 表面技术, 2018, 47(9): 229-239. LIAN Guo-fu, YAO Ming-pu, CHEN Chang-rong, et al. Control of the quality and efficiency of multi-track overlapping laser cladding[J]. Surface technology, 2018, 47(9): 229-239.

[8] QIN L Y, XU L L, YANG G, et al. Analysis and prediction of process parameters during laser deposition manufacturing based on melt pool monitoring[J]. Rare metal materials and engineering, 2019, 48(2): 419-425.

[9] 罗煌, 胡俊. 激光近净成形工艺参数对熔覆层高度均匀性的影响分析[J]. 应用激光, 2015, 35(2): 160-165. LUO Huang, HU Jun. Effect of process parameters on uniformity of height in laser engineered net shaping[J]. Applied laser, 2015, 35(2): 160-165.

[10] 高霁, 宋德阳, 冯俊文. 工艺参数对钛合金激光熔覆CBN涂层几何形貌的影响[J]. 表面技术, 2015, 44(1): 77-80. GAO Ji, SONG De-yang, FENG Jun-wen. Influence of processing parameters on geometrical features of CBN coatings by laser cladding on titanium alloy surface[J]. Surface technology, 2015, 44(1): 77-80.

[11] NABHANI M, RAZAVI R S, BAREKAT M. An empirical-statistical model for laser cladding of Ti-6Al-4V powder on Ti-6Al-4V substrate[J]. Optics and laser technology, 2018, 100(1): 265-271.

[12] ERFANMANESH M, ABDOLLAH-POUR H, MOHAMMADIAN-SEMNANI H, et al. An empirical-statistical model for laser cladding of WC-12Co powder on AISI 321 stainless steel[J]. Optics and laser technology, 2017, 97: 180-186.

[13] LIN Y H, LEI Y P, LI X Q, et al. A study of TiB2/TiB gradient coating by laser cladding on titanium alloy[J]. Optics and lasers in engineering, 2016, 82(7): 48-55.

[14] 李金华, 李高松, 张德强, 等. 激光熔覆NJ-4镍基合金涂层显微硬度的探究[J]. 表面技术, 2018, 47(8): 77-83. LI Jin-hua, LI Gao-song, ZHANG De-qiang, et al. Study on microhardness of laser cladding NJ-4 powder[J]. Surface technology, 2018, 47(8): 77-83.

[15] 张德强, 张吉庆, 郭忠娟. 45#钢表面激光熔覆自熔性镍基碳化钨粉末[J]. 表面技术, 2015, 44(11): 66-70. ZHANG De-qiang, ZHANG Ji-qing, GUO Zhong-juan. Laser cladding of self-fluxing Ni-based WC power on 45#steel surface[J]. Surface technology, 2015, 44(11): 66-70.

[16] 朱刚贤, 张安峰, 李涤尘. 激光熔覆工艺参数对熔覆层表面平整度的影响[J]. 中国激光, 2010, 37(1): 296-301. ZHU Gang-xian, ZHANG An-feng, LI Di-chen. Effect of process parameters on surface smoothness in laser cladding[J]. Chinese journal of lasers, 2010, 37(1): 296-301.

[17] 初雅杰, 夏浩, 李晓泉, 等. 焊后热处理时间对等离子熔敷钴基合金涂层的显微组织和耐腐蚀性能的影响[J]. 材料热处理学报, 2018, 39(11): 107-114. CHU Ya-jie, XIA Hao, LI Xiao-quan, et al. Effect of post- welding heat treatment time on microstructure and corrosion resistance of plasma deposited Co-based alloy coating[J]. Transactions of materials and heat treatment, 2018, 39(11): 107-114.

[18] 吕松涛, 苏义祥, 崔燕平, 等. 碲元素对钴基合金显微组织及抗磨损性能的影响[J]. 材料保护, 2019, 52(6): 71-74.LYU Song-tao, SU Yi-xiang, CUI Yan-ping, et al. Effect of tellurium on the microstructure and wear resistance of cobalt- based alloy[J]. Materials protection, 2019, 52(6): 71-74.

[19] GOMES R, HENKE S, D´OLIVEIRA A S. Microstructural control of Co-based PTA coatings[J]. Materials research, 2012, 15(5): 796-800.

[20] 赵洪运, 田泽, 贺文雄, 等. Q235钢表面等离子喷焊钴基自熔性高温合金工艺分析[J]. 焊接学报, 2017, 38(2): 47-50.ZHAO Hong-yun, TIAN Ze, HE Wen-xiong, et al. Process research of Co-based coating on Q235 steel by PTAW[J]. Transactions of the China Welding Institution, 2017, 38(2): 47-50.

[21] 来佑彬, 刘伟军, 赵宇辉, 等. TA15粉末激光成形基板应力影响因素的试验研究[J]. 稀有金属材料与工程, 2014, 43(7): 1605-1609. LAI You-bin, LIU Wei-jun, ZHAO Yu-hui, et al. Experimental research on influencing factors of the residual stress of substrate in Ti-6.5Al-1Mo-1V-2Zr powder laser shaping[J]. Rare metal materials and engineering, 2014, 43(7): 1605-1609.

[22] EARL C, CASTREJóN-PITA J R, HILTON P A, et al. The dynamics of laser surface modification[J]. Journal of manufacturing processes, 2016, 21(1): 214-223.

[23] 来佑彬, 王冬阳, 杨波, 等. 工艺参数对钴基合金等离子熔覆残余应力的影响[J]. 表面技术, 2019, 48(6): 314-321. LAI You-bin, WANG Dong-yang, YANG Bo, et al. Influence of process parameter on the residual stress of the Co-based alloy plasma cladding[J]. Surface technology, 2019, 48(6): 314-321.

[24] 付延英, 翟贤超, 印雪梅. GH3625合金激光直接成形工艺[J]. 宇航材料工艺, 2017, 47(2): 39-42.FU Yan-ying, ZHAI Xian-chao, YIN Xue-mei. Laser metal direct manufacturing process of GH3625 alloy[J]. Aerospace materials & technology, 2017, 47(2): 39-42.

[25] 来佑彬, 张本华, 赵吉宾, 等. 金属激光直接成形最佳搭接率计算及试验验证[J]. 焊接学报, 2016, 37(12): 79-82. LAI You-bin, ZHANG Ben-hua, ZHAO Ji-bin, et al. The best lap rate calculation and experimental verification of laser direct metal forming[J]. Transactions of the China Welding Institution, 2016, 37(12): 79-82.

[26] 何敏, 薛傲, 李振江, 等. 基于极差-灰关联分析的铝合金7075形变热处理工艺参数优化[J]. 热加工工艺, 2016, 45(4): 221-224.HE Min, XUE Ao, LI Zhen-jiang, et al. Optimization study on thermo-mechanical treatment of Al Alloy 7075 based on range and grey relational analysis[J]. Hot working technology, 2016, 45(4): 221-224.

[27] 王丹, 李映. 基于正交灰关联分析的橡胶改性沥青研究[J]. 公路工程, 2016, 41(2): 256-259. WANG Dan, LI Ying. Based on the orthogonal grey relation analysis of rubber modified asphalt study[J]. Highway engineering, 2016, 41(2): 256-259.

[28] 刘世豪, 叶文华, 陈蔚芳, 等. 基于正交试验法和灰色关联的机床主轴箱优化设计[J]. 振动与冲击, 2011, 30(7): 127-132.LIU Shi-hao, YE Wen-hua, CHEN Wei-fang, et al. Optimization design for headstock of machine tool based on orthogonal experimental method and grey relational analysis[J]. Journal of vibration and shock, 2011, 30(7): 127-132.

[29] 丁丽宏. 基于改进的灰关联分析和层次分析法的边坡稳定性研究[J]. 岩土力学, 2011, 32(11): 3437-3441.DING Li-hong. Study on slope stability based on improved grey relational analysis and analytic hierarchy process[J]. Geotechnical mechanics, 2011, 32(11): 3437-3441.

[30] 贾振元, 顾丰, 王福吉, 等. 基于信噪比与灰关联度的电火花微小孔加工工艺参数的优化[J]. 机械工程学报, 2007(7): 63-67. JIA Zhen-yuan, GU Feng, WANG Fu-ji, et al. Parameter optimization of EDM micro-and-small holes based on signal-to-noise and grey relational grade[J]. Journal of mechanical engineering, 2007(7): 63-67.

[31] 张瑜, 武美萍, 吴克中. 基于灰关联分析的不锈钢电火花加工工艺参数优化[J]. 机械设计与研究, 2017, 33(6): 122-124. ZHANG Yu, WU Mei-ping, WU Ke-zhong. Optimization of EDM process parameters of stainless steel based on gray relational analysis[J]. Machine design and research, 2017, 33(6): 122-124.

Plasma Cladding Process for Co-based Alloy and Its Optimization

,,,,,

(School of Engineering, Shenyang Agricultural University, Shenyang 110866, China)

The work aims to improve the forming quality of the cladding coating by optimizing the process parameters in plasma cladding of cobalt-based alloy. The multitrack Co-based alloy wear-resistant coatings coated on Q235 steel were taken as the research object to carry out the orthogonal experiment. The microstructure and phase composition of coatings in different regions were analyzed by MIRA3X-MHX scanning electron microscope, and the surface smoothness and the microhardness of cross section of the coatings were measured and analyzed by KEYENCE VHX-5000 ultra-depth-of-field microscope and HXD-1000TMC/LCD Vickers microhardness tester. The comprehensive effects of working current, scanning speed and powder feeding speed on the surface smoothness and microhardness of the cladding layer were investigated by grey correlation analysis and range analysis, and then the optimum technological parameters were obtained. The working current had the most significant effect on the forming quality of cladding layer, followed by scanning speed and powder feeding speed. The fluctuation of longitudinal microhardness in cross section of each cladding layer was roughly the same, the maximum microhardness appeared about 0.4 mm away from the upper surface layer, and the average microhardness of the cladding layer was more than 3 times that of the matrix material. The distribution of microstructure in the upper part of the cladding layer was uniform and dense. With the decrease of the distance between the cladding layer and the substrate, the dilution rate of the cladding layer increased and the microhardness decreased gradually. Under the combination of working current of 95 A, scanning speed of 90 mm/min and powder feeding speed of 12 r/min, the cladding layer was well combined with the substrate without gas holes and clearances, the average microhardness of cross section was higher and the surface of the cladding layer was more flat. The surface properties of the cladding layer are effectively improved by optimizing the process parameters of plasma cladding forming quality. The results can provide a reference for the study on the plasma cladding technology applied tothe wear resistance of wearable workpieces.

plasma cladding; orthogonal experiment; grey relational analysis; surface smoothness; microhardness; process optimization

2019-10-05;

2019-12-21

LAI You-bin (1988—), Male, Doctor, Lecturer, Research focus: addictive manufacturing. E-mail: youbinlai@163.com

来佑彬, 杨波, 王冬阳, 等. 钴基合金等离子熔覆工艺研究与优化[J]. 表面技术, 2020, 49(6): 185-193.

TG455

A

1001-3660(2020)06-0185-09

10.16490/j.cnki.issn.1001-3660.2020.06.022

2019-10-05;

2019-12-21

国家自然科学基金(51605311);辽宁省教育厅科学技术研究重点项目(LSNZD201603);沈阳市科技局项目(17-231-1-65)

Fund:Supported by the National Natural Science Foundation of China (51605311), The Education Department of Liaoning Province Science and Technology Research Key Project (LSNZD201603) and Shenyang Science and technology Bureau Project (17-231-1-65)

来佑彬(1988—),男,博士,讲师,主要研究方向为增材制造。邮箱:youbinlai@163.com

LAI You-bin, YANG Bo, WANG Dong-yang, et al. Plasma cladding process for Co-based alloy and its optimization[J]. Surface technology, 2020, 49(6): 185-193.