转向架钢弹簧表面磨痕深度对其寿命的影响研究

2020-06-30邓学晖

邓学晖,王 靖

(中车长春轨道客车股份有限公司,吉林 长春 130062)

0 引言

转向架钢弹簧是动车组的关键部件,在保证列车的安全运行中发挥着重要作用。在使用过程中,由于弹簧异常磨损和磕碰,会引起接触线磨损、表面磨损、表面磕碰等表面缺陷。由于弹簧一直处于高强度的交变载荷的作用,随着动车组列车运营里程的不断增加,磨痕深度会随之增加,因此校核转向架钢弹簧在不同深度磨痕下的疲劳寿命十分有必要。本文针对2种典型的磨痕形式,选取了不同磨痕深度的转向架钢弹簧,通过有限元仿真的方法对其进行疲劳分析,评估其理论工作寿命;并加工同等磨痕深度的转向架钢弹簧进行试验,对其实际工作寿命进行验证。

1 有限元理论计算基础

转向架钢弹簧在实际运营中受交变载荷作用,为方便分析,本文采用工程中广泛应用的Miner理论[1],对钢弹簧的疲劳寿命进行估算。Miner理论是线性疲劳累积损伤理论,该理论认为,循环载荷可对材料产生损伤,且每次循环载荷对材料产生的损伤相互独立,且这种损伤可不断累加使材料发生疲劳破坏。材料的损伤程度与循环应力作用次数成正相关。载荷可分为i级循环应力,则不同级别的应力损伤相互独立,将各级应力损伤进行叠加可得材料总损伤,若损伤超过额定限度则材料开始发生破坏。

在Miner理论的基础上,采用名义应力法[2-3]的疲劳分析方法,对钢弹簧进行分析。名义应力法是在材料或者零部件名义应力和集中系数的基础上,利用零部件S-N曲线和疲劳累积损伤理论进行疲劳寿命计算的方法。名义应力法适用于高周疲劳,且零部件的变形处在弹性范围内的疲劳分析。

本文采用常见的估算材料疲劳极限的经验模型,即Goodman直线模型:

(1)

σa为材料所受循环载荷的应力幅值;σm为循环载荷的平均应力值;σ-1为在应力比为-1循环载荷时材料的疲劳极限;σb为材料的强度极限。

对于本文的弹簧模型,整体承受单向的垂向变化载荷,而弹簧截面为螺旋线上升,故实际截面上为剪切受力为主,因此在疲劳分析中σ取剪切应力shear stress。

2 有限元模型及仿真分析

2.1 模型结构说明

据实际需求,研究对象确定为CRH380BL高速动车组转向架钢弹簧。钢弹簧材料为51CrV4,钢弹簧主要结构尺寸如表1所示。

表1 螺旋弹簧基本参数

对于转向架钢弹簧的表面磨痕,内簧磨痕主要为外侧斜切式磨痕,属于表面磨损,主要是由于弹簧在使用过程中存在振动、横向作用力等因素使其与周围金属发生接触而导致的,一般出现在内簧的第2圈外侧上。外簧磨痕主要为接触线磨痕,主要出现在支撑圈与工作圈之间,由于支撑圈与工作圈的间距要小于工作圈间距,使其在冲击力情况下出现异常磨损。2种磨痕位置及尺寸如图1所示。

图1 内/外簧磨痕位置及尺寸说明

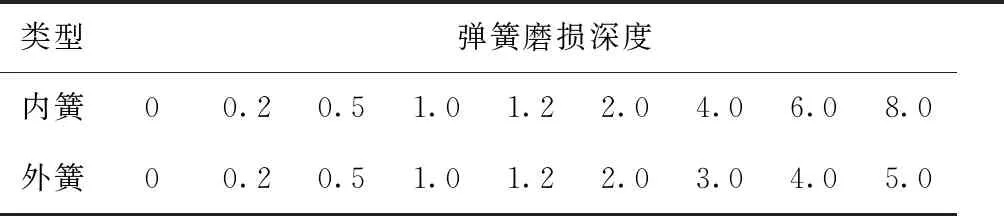

实际检修中发现,弹簧磨痕深度一般在0.2~0.5 mm之间。为进一步研究钢弹簧可接受的磨痕深度,本文拟分析更大磨损深度的钢弹簧。综上,选取如表2所示的不同磨痕深度的弹簧模型进行有限元分析,建立磨损弹簧有限元模型,添加材料特性参数及弹簧载荷边界条件,计算弹簧的疲劳寿命[4]。

表2 磨损钢弹簧模型 mm

2.2 有限元模型

本文分析的弹簧有限元模型分为原始模型和磨损弹簧模型。原始模型由外簧、内簧、顶部加载圆盘组成,采用四面体单元划分,弹簧单元平均尺寸为3.0 mm,顶部加载圆盘单元尺寸由3.0 mm过渡到15.0 mm。磨损弹簧模型在原始模型基础上,在磨痕位置做了网格加密处理,磨痕处网格平均尺寸为1.5 mm。有限元模型如图2和图3所示。

图2 原始弹簧模型

图3 磨痕处网格加密

2.3 弹簧材料特性

弹簧材料特性如表3所示。

表3 弹簧的材料特性

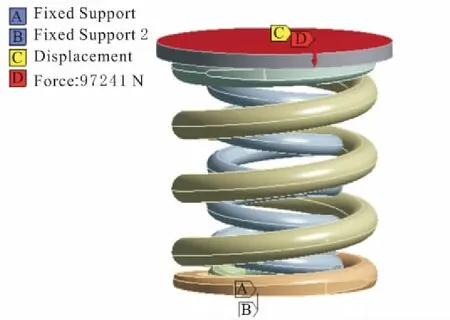

2.4 弹簧载荷边界说明

根据试验状态,对弹簧模型采用垂向加载,约束弹簧底端,顶端加载对应载荷。载荷大小根据标准取值[3],对于垂向静载荷Fj,外簧取47 133 N,内簧取27 668 N,合力74 801 N;k为动载系数,拟取为0.3;加载频率根据情况取1 Hz。载荷加载示意如图4所示。

图4 载荷加载示意

2.5 仿真结果

建立磨损弹簧的有限元模型并进行静力和疲劳计算,得到如图5~图10所示的仿真结果。

观察图5剪切应力曲线,可以看到当磨痕深度较小时,内簧受到的剪切应力与无磨损状态差别不大。磨痕深度小于等于4.0 mm时(篇幅限制,只给出4.0 mm应力云图),剪切应力与疲劳均无明显变化;磨痕深度大于4.0 mm时,剪切应力明显增大,且最大应力位置由第2圈内侧转移到磨痕处对应的内侧。此时最小疲劳寿命位置也由第2圈内侧转移到磨痕面附近。寿命位置转移之后,随着磨痕深度的增加,疲劳寿命大大减小。

观察图8剪切应力曲线,可以看到外簧磨痕深度较小时,外簧剪切应力与无磨损状态差别不大。磨痕深度大于1.2 mm时,最小疲劳寿命位置会发生转移,转移后弹簧疲劳寿命随着磨痕深度的增加明显减小;外簧磨痕深度大于3.0 mm时,受到的剪切应力明显增加,最大应力位置转移至磨损面附近。

图5 内簧仿真结果

图6 内簧磨损深度4.0 mm时最大应力点

图7 内簧磨损深度4.0 mm时寿命位置

图8 外簧仿真结果

图9 外簧磨损深度3.0 mm时最大应力点

图10 外簧磨损深度4.0 mm时最大应力点

3 试验验证

为了判断表面磨痕深度对钢弹簧剩余寿命的影响,本文以文献[5]为依据,对不同深度磨痕的钢弹簧进行疲劳试验,得到不同深度磨痕的钢弹簧的剩余可工作次数。试验中每隔20万次利用磁粉检测弹簧是否出现裂纹及断裂,如出现则判定钢弹簧失效,该组试验终止,如工作至合格标准次数仍未失效,则停止试验,认定该情况下钢弹簧仍满足合格标准[6];本文中,在三级修弹簧(运营120万km)和四级修弹簧(运营240万km)的基础上,人为加工磨损深度,并施加文献[5]所述的载荷来进行试验。

3.1 试验设备

试验设备为西南交通大学大型转向架构架疲劳试验台,该系统由机械系统、液压系统、协调加载控制系统和通用测试系统组成。主要参数如表4所示。

表4 疲劳试验台部分作动器主要技术指标

3.2 试验结果

分析试验结果,得到如表5所示数据。

表5 弹簧实际剩余工作次数

对比弹簧实际剩余工作次数和仿真结果,剩余工作次数与磨痕深度的数据基本与仿真结果一致。

观察内簧(图11)断裂处和外簧(图12)断裂处发现,内簧裂纹是从磨痕最深处侧开始的,然后再逐步向钢弹簧线径内侧撕裂,最后断裂;外簧接触线断裂裂纹是从磨痕最深处侧开始的,然后再逐步向钢弹簧线径另一侧撕裂,最后断裂。断裂主要分为2个区域,分别为疲劳裂纹扩展区和瞬断区,即弹簧断裂模式属于疲劳断裂,断裂起源为弹簧受损处最深处表面,与仿真结果吻合。

图11 内簧断裂弹簧断口分析

图12 外簧断裂弹簧断口分析

4 结束语

本文中,仿真分析和试验结果基本吻合,分析磨痕深度对钢弹簧寿命的影响,主要规律如下:

a.当磨损深度在0.2~0.5 mm之间时,对钢弹簧薄弱节点平均应力和应力幅影响不大,因此单次载荷加载的疲劳损伤基本不变,使得内簧和外黄疲劳寿命基本不变。

b.对于内簧,磨损深度大于4.0 mm时,最大应力点会发生转移,由第2圈外侧转移到磨痕位置附近;最小疲劳寿命位置也转移到磨痕附近。对于外簧,磨损深度大于1.2 mm时,最小疲劳寿命位置会转移到磨痕位置附近;磨损深度大于3.0 mm时,最大应力点会发生转移。转移后弹簧的疲劳寿命随着磨损深度的增加而显著减少。究其原因,大的磨损深度下,单次载荷循环下的平均应力和应力幅增大明显,导致单次载荷加载的疲劳损伤越来越大,使得疲劳寿命越来越短。