丙乙无规共聚聚丙烯正压成型杯的雾度与结构的关系

2020-06-30侯瑞祥姚雪容任敏巧王良诗贾雪飞张韬毅唐毓婧

侯瑞祥,姚雪容,郑 萃,任敏巧,王良诗,贾雪飞,张韬毅,唐毓婧

(中国石油化工股份有限公司北京化工研究院,北京市 100013)

无规共聚聚丙烯是指在丙烯聚合过程中加入适量其他单体共聚得到的聚合物。共聚单体的加入使聚丙烯微观结构发生了改变,进而改变了产品的加工和使用性能。乙烯是合成无规共聚聚丙烯最常用的共聚单体,乙烯的加入能够显著改善聚丙烯的性能(如增强韧性、改善低温性能和热封性能、提升透明性等)[1-3]。目前,丙乙无规共聚聚丙烯在食品包装和饮料罐等领域应用广泛,还可用于加工正压成型制品。正压成型制品通常用于食品包装,其雾度是非常关键的指标[4-8]。雾度越大,透明度和成像度越差,影响人们对包装内容物的观测[9-12]。制品的微观结构会影响其雾度。对于结晶型聚合物(如无规共聚聚丙烯等),正压成型工艺中加热、拉伸、冷却等复杂的热历史和力的作用会使材料的结构发生很大的变化,进而改变最终制品的雾度。因此,要调控正压成型制品的雾度就有必要对正压成型制品在正压成型前后的结构演变进行研究。

本工作采用小角X射线散射仪、广角X射线衍射仪以及白光干涉轮廓仪研究了丙乙无规共聚聚丙烯从流延片到正压成型杯的凝聚态结构演变以及表面结构变化,同时测量了试样的表面雾度和内部雾度,并对正压成型杯成型前后的表面雾度、内部雾度与结构之间的关系进行了探讨。

1 实验部分

1.1 主要原料

以丙乙无规共聚聚丙烯为原料制成的流延片,熔体流动速率为1.5 g/10 min,记作试样A,某企业提供。

1.2 试样制备

以试样A为原料通过正压热成型工艺制备正压成型深杯的杯壁中间部位,记作试样B。

1.3 测试与表征

高温凝胶渗透色谱(GPC)分析:采用美国Agilent Technologies公司的PL-GPC 220型高温凝胶渗透色谱仪测试。测试温度为150 ℃,色谱柱由3根PLgel 13 μm Olexis柱构成,流动相为1,2,4-三氯苯(加入质量分数为0.025%的抗氧剂2,6-二丁基对甲酚),流量为1.0 mL/min,试样质量浓度约为1 mg/mL。采用窄分布聚苯乙烯为标样进行普适校正,通过记录的保留曲线计算试样的数均分子量(Mn)、重均分子量(Mw)和相对分子质量分布(Mw/Mn)。

差示扫描量热法(DSC)分析:采用美国PE公司的DSC 8500型差示扫描量热仪测试。氮气氛围,首先将试样以10 ℃/min升至160 ℃并保持5 min以消除热历史,然后以10 ℃/min降至0 ℃,再以10 ℃/min升至200 ℃。采用第一次升温曲线的焓值计算结晶度,100%结晶焓取值为207 J/g[13]。记录降温和第二次升温曲线。

傅里叶变换红外光谱(FTIR)分析:采用美国尼高力公司的Nicolet6700型傅里叶变换红外光谱仪测定乙烯含量,波数为400~5 000 cm-1。以4 323 cm-1处的峰高作为聚丙烯的测定参数。当乙烯摩尔分数低于8%时,以758~679 cm-1的吸收面积作为乙烯的测定参数,当乙烯摩尔分数在8%~20%时,以777~679 cm-1的吸收面积作为乙烯的测定参数。

广角X射线衍射(WAXD)分析:采用德国Bruker公司的D8 Discover型广角X射线衍射仪,管电压45 kV,管电流0.9 mA,准直管尺寸0.5 mm,Cu靶,Kα射线(波长0.154 2 nm),二维面探测器的分辨率为1 024×1 024,像素为136 μm×136 μm,采用透射模式,试样到探测器距离为98 mm。

小角X射线散射(SAXS)分析:采用法国Xenocs公司的Xeuss型小角X射线散射仪测试,管电压50 kV,管电流0.6 mA,Cu靶,Kα射线(波长0.154 2 nm),像素为172 μm×172 μm,试样到探测器的距离为1 163 mm。X射线波长(λ)为1.54 Å。试样的散射角(2 θ)转换成散射矢量(q),其中,q=4πsinθ/λ。

白光干涉轮廓(WLI)分析:采用德国Bruker公司的Contour GT型白光干涉轮廓仪测试,分别选用2.5倍和50.0倍的干涉物镜和1倍目镜,采用垂直扫描模式对试样表面三维形貌进行观察。

雾度和透光率:采用上海申光仪器仪表有限公司的WGT-S型透光率/雾度测定仪按GB/T 2410—2008测试。使试样紧贴雾度测定仪的测量窗口,得到的雾度值作为该试样的总雾度。将少量白油均匀涂抹在试样的两面并抹平,然后使其紧贴雾度测定仪的测量窗口,测得的雾度值作为该试样的内部雾度。表面雾度由总雾度减去内部雾度求得[14-17]。将少量白油均匀涂抹在试样的内表面并抹平,测得雾度值记作Ha,可求出试样内表面雾度,Hsi=Ht-Ha,其中,Hsi为内表面雾度;Ht为总雾度,下同。将少量白油均匀涂抹在试样的外表面并抹平,测得雾度值记作Hb,可求出试样外表面雾度,Hso=Ht-Hb,其中,Hso为外表面雾度。此处的内外表面是根据正压成型杯壁的内外表面来定义。

2 结果与讨论

2.1 GPC,DSC与FTIR分析

试样A的Mn为76×103,Mw为490×103,Mw/Mn为6.4,结晶温度为123.8 ℃,熔融温度为154.8 ℃,结晶度为40.6%,乙烯质量分数为1.5%。

2.2 光学性能

市场上对于丙乙无规共聚聚丙烯正压成型制品的光学性能,最关注的是透光率和雾度。透光率衡量的是制品对光的反射和吸收情况,雾度衡量的是制品对光的散射情况。从表1可以看出:流延片经正压成型制成杯子后,透光率显著提高,雾度显著降低。透光率和雾度的变化一方面源于试样厚度的变化,另一方面源于微观结构变化。通常情况下,透光率和雾度均与试样厚度有关,厚度越大,光经过试样内部时被吸收和被散射的部分越多,前者的作用主要是降低透光率,后者的作用主要是增大雾度。从流延片到正压成型杯,试样厚度由2 000 μm减少到138 μm,厚度为原来的6.9%,厚度变小对提高透光率和降低雾度有利。在相同结构的情况下,内部雾度可以根据厚度变化按比例进行换算,即31.50%×6.9%=2.17%。实际上,正压成型后,制品的结晶度略微增加,通常结晶度增加会导致雾度上升,故理论上制品的雾度会大于2.17%。然而,实测到正压成型杯的内部雾度仅为0.60%,说明内部雾度的变化不仅是由于厚度降低以及结晶度增加引起的,还与内部晶体排列方式的变化密切相关。经过高温正压力成型后,不同于内部雾度的大幅降低,外表面雾度仅略有降低,表明表面结构的演变规律不同于内部结构。

2.3 结构演变

2.3.1 内部凝聚态结构演变

丙乙无规共聚聚丙烯在正压成型过程中经历加热、拉伸、冷却,复杂的热历史和力的作用会使材料的结构发生很大变化,进而影响最终制品的性能。因此,对丙乙无规共聚聚丙烯正压成型杯成型前后的凝聚态结构演变进行研究。

表1 试样的雾度和透光率数据Tab.1 Haze and transmittance of samples

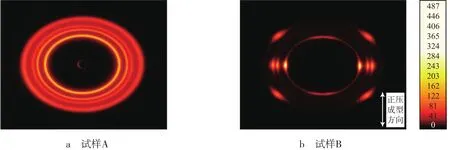

为了观察纳米以下尺度的晶体内部原子的整体排列和取向情况,通过测量得到了正压成型加工前后的二维WAXD图。从图1可以看出:试样A和试样B的晶体结构均为α晶型,α晶的特征峰是在2θ为18.6°处存在(130)晶面衍射峰,从内环到外环的晶面分别是(110),(040),(130),(111)和(131)。试样A的散射信号比较均一,说明晶体中的分子链在空间呈无规分布。而经过正压成型拉伸后的试样B,则出现了很明显的晶体取向。(110),(040),(130)晶面沿着正压成型方向排列,这是经典的聚丙烯纤维取向的二维WAXD图[18],表明聚丙烯分子链沿着正压成型方向择优排列,(110)晶面在垂直于正压成型方向出现了裂分的散射弧,说明取向晶体中存在子母片晶结构[19]。

图1 试样的二维WAXD图谱Fig.1 WAXD two-dimensional spectra of samples

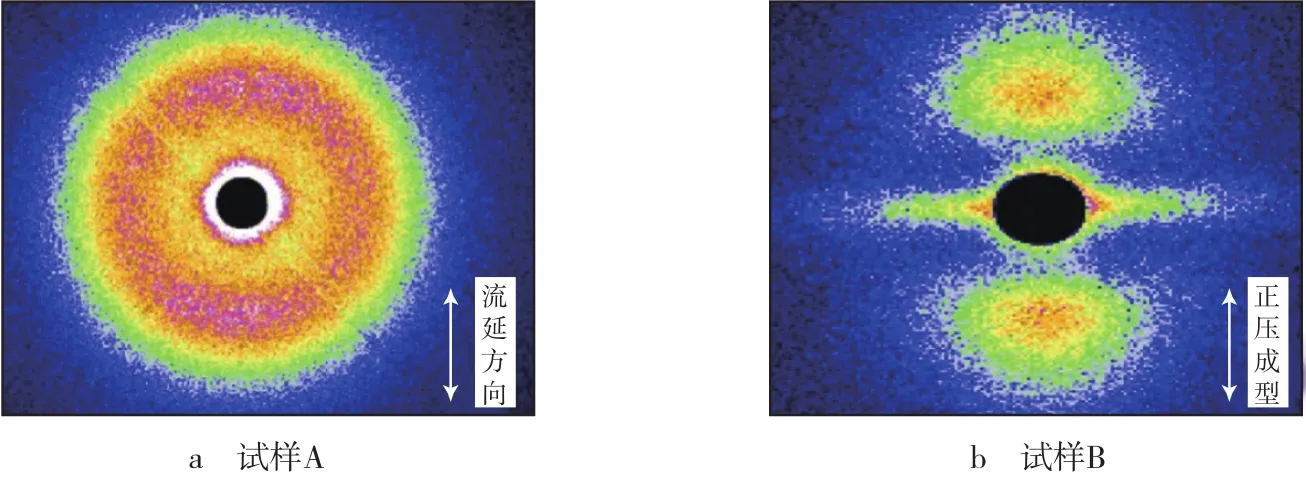

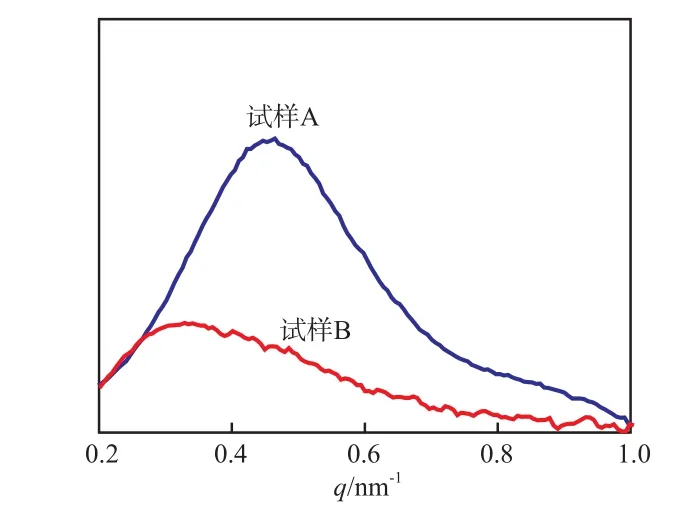

从图2可以看出:试样A的四周均有散射信号,表明片晶组主要的排列方式是在空间无规分布。仔细观察发现,在流延方向散射强度略强,说明晶体沿着流延方向有部分取向;试样B的二维SAXS图形在正压成型拉伸方向出现两个亮光斑,表明片晶组发生明显取向,片晶组的法线沿着正压成型方向;另外图上显示,与正压成型方向垂直的方向呈现一个穿过中心散射条纹。丙乙无规共聚聚丙烯流延片经过正压成型工艺后,内部的微观结构发生了剧烈的变化。

图2 试样的二维SAXS图谱Fig.2 SAXS two-dimensional spectra of samples

从图3可以看出:试样A内部的晶体沿各方向无规则排列,而经过正压成型加工后,试样B内部大部分晶体均沿正压成型拉伸方向排列,取向度很高,只有少量晶体沿着其他方向无规排列,此外,图3b的0°和180°强散射信号是来自于试样B的纤维散射信号。

图3 试样的SAXS散射强度随方位角的变化Fig.3 SAXS scattering intensity of samples as a function of azimuth

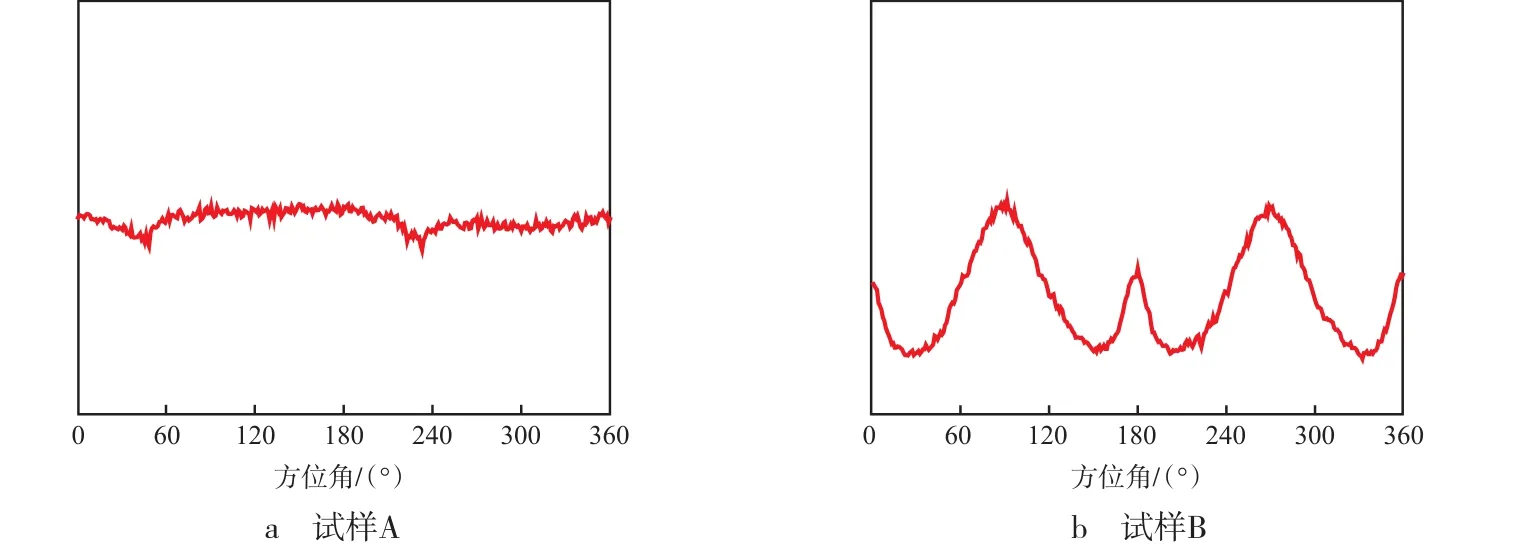

从图4可以看出:试样A和试样B的一维散射曲线都呈现一个宽峰,但试样B的峰位(0.32 nm-1)较试样A的峰位(0.46 nm-1)向q减小的方向移动,表明经过正压成型工艺后制品内部片晶组长周期变大。将散射信号进行Lorentz校正[20]后,根据布拉格定律:L=2π/qmax(其中,L指长周期,nm;qmax是一维散射强度分布曲线的峰位置),得到试样A和试样B的长周期分别为13.7,19.4 nm。结果表明,在复杂的加工过程中,原有的晶体经历了高温条件下应力诱导的破碎重结晶的过程,晶体沿着应力方向重新排列。

图4 试样的SAXS一维散射强度分布曲线Fig.4 SAXS one-dimensional scattering intensity distribution curves of samples

上述结果表明,正压成型过程使丙乙无规共聚聚丙烯的内部凝聚态结构发生演变,即原有结构被破坏形成新结构,片晶无规分布的聚集状态演变成纤维晶结构。聚集态结构演变成的纤维结构使得制品的内部雾度较理论值低。

2.3.2 表面结构演变

正压成型深杯的表面雾度占正压深杯制品总雾度的79%(见表2),表明表面雾度是控制最终制品总雾度的关键因素,因此,研究表面结构演变及其对表面雾度的影响很重要。

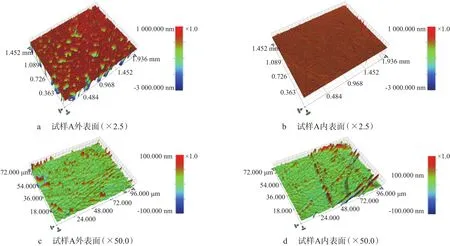

首先,采用低放大倍率观察试样A的内外表面形貌,见图5a和图5b。试样A的外表面存在很多凹坑,其水平尺寸为20~200 μm,深度为2~5 μm,表面粗糙度为(343.3±47.1)nm;而内表面相对平整,并没有出现明显的凹坑,表面粗糙度为(30.7±0.9)nm。粗糙度按式(1)计算[16]。

式中:Ra为粗糙度,nm;f(x,y)为(x,y)处的高度与中心平面的差值;Lx和Ly分别为所观察表面在水平面x和y方向上的尺寸,mm。

图5 试样A的外表面和内表面的形貌Fig.5 Topographical views of outer and inner surfaces of sample A

采用更高放大倍率观察试样A的外表面不含凹坑的部位以及内表面,见图5c和图5d。试样A的外表面不含凹坑的部位和内表面的形貌特征相近,粗糙度也比较接近,分别是(17.6±2.6)nm和(16.3±4.1) nm。由此可以认为,流延片外表面雾度明显大于内表面雾度(见表1)的主要原因是外侧表面存在大量凹坑,这些凹坑对光具有散射作用。

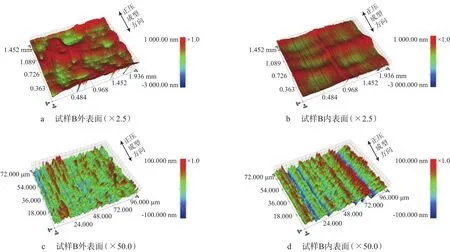

从图6a可以看出:经过正压成型后,试样B外表面的凹坑仍然存在,且较试样A外表面凹坑的平均水平尺寸大,部分凹坑的水平尺寸超过500 μm,而深度在1.0~1.5 μm,较试样A外表面的凹坑浅。可以推测,在正压成型过程中,由于强的拉伸作用,试样A外表面原有的凹坑被拉大且变浅,表面粗糙度有所下降。外表面的凹坑被拉大变浅使其对光的散射能力降低,反映在外表面雾度上,试样B的外表面雾度低于试样A的外表面雾度(见表1)。

图6 试样B的外表面和内表面的形貌Fig.6 Topographical views of outer and inner surfaces of sample B

从图6b可以看出:试样B的内表面不再是平整的表面,而是出现起伏不平的结构,起伏深度约为0.5 μm,表面粗糙度为(265.0±29.7)nm,远高于试样A内表面的粗糙度(30.7±0.9)nm。产生起伏的原因还不明确,有可能与正压成型工艺中的冷却过程中产生的不均匀收缩有关。从图6还可以看出:试样B的内外表面都出现了沿正压成型方向的取向条纹结构,这些取向条纹结构应该与正压成型过程中的强拉伸取向有关。试样B内表面的起伏和取向条纹结构对光的散射使试样B的内表面雾度高于试样A的内表面雾度。

综上所述,流延片表面质量、正压成型过程中的取向以及正压成型制品表面的起伏结构等是影响制品表面雾度的因素。尤其流延片的表面质量是正压成型制品质量控制的关键因素。

3 结论

a)丙乙无规共聚聚丙烯经过正压成型,内部结构发生了剧烈的变化,分子链和片晶组从无规分布到沿着正压成型方向取向,正压成型后形成了高度取向的纤维晶结构。

b)表面存在的凹坑缺陷经过正压成型,外表面的凹坑被拉大且变浅,内表面出现起伏和取向条纹结构。

c)内部凝聚态结构演变成取向纤维晶结构使内部雾度降低;外表面雾度大于内表面雾度源于外表面存在凹坑导致其对光的散射作用强于内表面。初始流延片的表面结构如果存在缺陷,缺陷在正压成型过程中并不会被消除,因此流延片的表面质量是影响制品雾度的关键因素。

[致谢]感谢中国石油化工股份有限公司天津分公司的马国玉对本工作给予的帮助和建议。