FPSO立管上的大型SDV阀门的海上吊装方法

2020-06-30宋廷钰刘志刚杨健栾青丁春雨梁峰郭国盛

宋廷钰,刘志刚,杨健,栾青,丁春雨,梁峰,郭国盛

(海洋石油工程股份有限公司设计院,天津 300451)

目前,在海洋石油工程装备领域,尤其是FPSO装置,因其具备巨大的石油和天然气生产能力,天然气外输管道尺寸一般较大,压力等级较高,天然气外输管道通过立管与FPSO相连接,工艺流程需在立管上安装SDV阀门以满足不同工况时的应急关断需求。在立管提升、更换旋转法兰或维修SDV阀门时需要对SDV阀体进行拆卸吊装。此类SDV阀门尺寸和重量较大,以20寸2500磅SDV阀门为例,尺寸为:长3560×宽2002×高4020mm,总重量达43.5t,阀体重27.5t。由于FPSO长度可达到300m,SDV阀门重量较大,FPSO上一般安装两台基座式吊机,最大安全工作载荷为25t,FPSO上部分区域自有吊机覆盖不到,以至FPSO上自有吊机无法具备20寸SDV阀门的吊装能力。此外,利用大型浮吊对阀门进行吊装费用高,工期长,受环境条件影响大,故较少采用。

通常在FPSO立管平台上装有滑车吊机,滑车吊机上安装有绞车用于提拉立管,而绞车属于低重心安装形式的定滑轮装置,由液压驱动,无法用于立管上SDV阀门的更换和维修的吊装。为此,笔者通过在滑车吊机上安装一门子吊,用于解决SDV阀门海上吊装的问题。

1 现有技术特征与效果

目前国际深水FPSO上立管平台安装的大型SDV阀门和立管多采用永久安装,但当系统需要进行维修作业时,受立管系统布置的影响,提升立管必须先拆除上方SDV阀门,FPSO上自有设备只可用于吊装较小尺寸的SDV阀门,大型SDV阀门只可本地进行简单维修,SDV阀门在一定程度上存在维修的局限性。当无条件进行大型SDV阀门维修或大尺寸外输立管提升作业时,因立管槽尺寸相对较小,尤其在深水海域,吊装精度控制难度极大,只可拆除部分立管平台结构,并利用大型浮吊进行吊装作业并运至陆地进行维修。受风浪流影响,大型浮吊吊装SDV阀门时危险性较高。当海上气象条件不利于大型浮吊进行吊装作业时则严重影响工期。浮吊拆除SDV阀门后需要运回陆地工厂进行维修,维修完成后重新进行保护由陆路运至码头,再由驳船运回至FPSO所在海域,最后由浮吊重新安装,期间要考虑海况的影响,整个维修时间段浮吊极可能在海上进行待机。利用大型浮吊进行吊装费用极其昂贵,如在南美某深水海域,浮吊动员及作业费用多达数百万美元。

2 吊装步骤

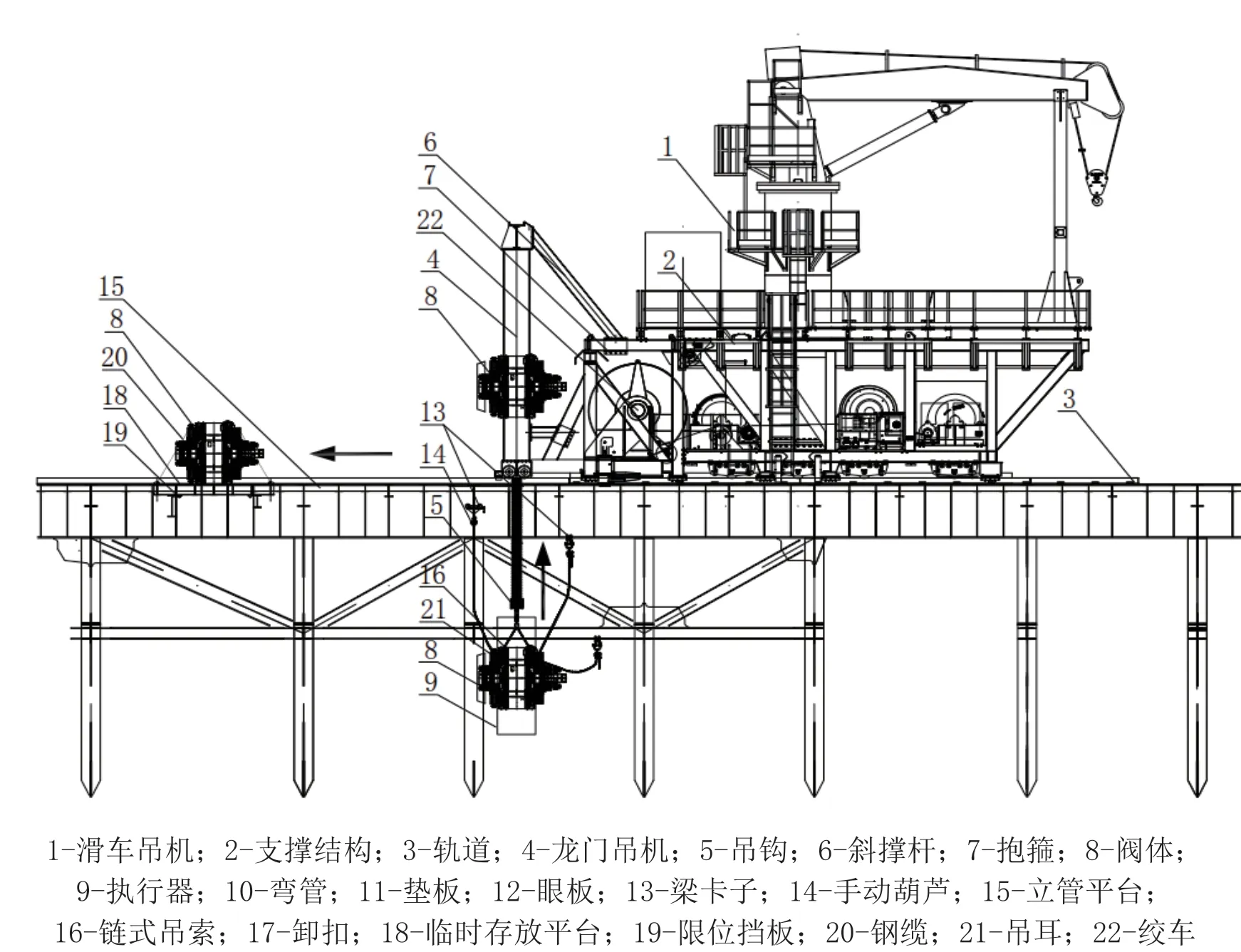

FPSO立管上的大型阀门的海上吊装,包含以下步骤:一、在滑车吊机上安装龙门吊机;二、吊装并固定弯管;三、将大型阀体的临时存放平台固定;四、将龙门吊机移至大型阀门的上方;五、起吊大型阀体;六、将大型阀体吊装至临时存放平台上;七、将龙门吊机移至大型阀体上方;八、将大型阀体吊装至生产位置上方;九、向下吊装大型阀体;十、安装阀体;十一、将弯管移动到生产位置安装;十二、拆除所有吊装设备,恢复现场,如图1。本发明不仅解决了海上浮式生产储卸油装置立管上的大型阀门的海上吊装问题,而且解决了海上浮式生产储卸油装置立管上的大型阀门维修费用高,施工期长的问题,提高了大型阀门海上吊装的效率和安全性[1]。

图1

3 施工方法

第一步:在海上浮式生产储卸油轮的立管平台上,安装一台用于提升立管的滑车吊机,滑车吊机的下面安装有用于滑车吊机滑动的轨道,滑车吊机上安装一台龙门吊机(其起重量40t,跨度3.5m,起升高度10m,起升速度0.2m/s),且使二者成为一体。

上述龙门吊机的斜撑杆上安装有抱箍,抱箍与滑车吊机的支撑结构相连接,且抱箍和滑车吊机的支撑结构间安装有橡胶垫片,用于增大静摩擦力。从而使龙门吊机借助滑车吊机的动力,在轨道上移动。

第二步:吊装并固定弯管

(1)在位于阀门上方的弯管(本实例为20寸弯管)上,采用焊接方式连接有一20mm厚的垫板,垫板上采用焊接方式安装有一眼板,在眼板的上端设有用于连接卸扣的安装孔,如图2。

(2)在相邻的立管平台上安装梁卡子,在梁卡子上安装一台手动葫芦(本实例为起重能力达1t的手动葫芦),将龙门吊机和手动葫芦的吊钩,通过卸扣连接至眼板。

(3)拆卸弯管的法兰螺栓,龙门吊机配合手动葫芦移动弯管,使弯管的一端支撑在相邻立管平台的夹角中。

(4)将手动葫芦的铰链拉紧,并临时固定弯管至立管平台上,拆卸龙门吊机的吊钩。

第三步:将阀体的临时存放平台固定在与阀门生产位置间隔两个立管槽的位置,临时存放平台的底部采用焊接方式安装了限位挡板,可防止其在立管槽上产生水平位移。

第四步;移动滑车吊机,将龙门吊机移动至阀体生产位置的上方,并锁止,连接4套链式吊索至阀体的四个吊耳,连接龙门吊机的吊钩和套链式吊索。

利用梁卡子在周边的立管平台上安装数个起重能力达1t的手动葫芦,连接手动葫芦的吊钩至阀体的吊耳,用于限制起吊时阀体的水平位移;拆卸阀体与执行器的紧固件,使阀体与执行器分离。

第五步;向上起吊阀体直至通过立管槽水平面,通过操作手动葫芦控制水平方向位移,达到起升高度后,拆卸手动葫芦的吊钩。

第六步:移动滑车吊机,将阀体吊装至预先已安装到位的阀体的临时存放平台上,用钢缆连接阀体的吊耳,并固定在临时存放平台上,拆卸龙门吊机的吊钩及链式吊索。

上述临时存放平台的底部采用焊接方式安装有限位挡板,可将临时存放平台临时限位于立管槽上;随后,可开展海上浮式生产储卸油装置的立管提升、旋转法兰更换或阀体维修作业。

第七步:将滑车与绞车配合,完成提升立管作业之后,移动滑车吊机,将龙门吊机对准至阀体上方位置,并锁止;连接4套链式吊索至阀体的四个吊耳,连接龙门吊机的吊钩和4套链式吊索,同时拆卸连接阀体的吊耳的钢缆。

第八步:向上起吊阀体,同时移动滑车吊机,将阀体吊装至生产位置上方,并锁止。

第九步:利用梁卡子在阀门周边的立管平台上安装数个起重能力达1t的手动葫芦,连接手动葫芦的吊钩至阀体的吊耳,用于限制向下吊装时,阀体的水平位移。向下吊装阀体,调整手动葫芦直至准确对接阀体与执行器的螺栓孔。

第十步:拧紧螺栓,拆卸龙门吊机和手动葫芦的吊钩及链式吊索。

第十一步:将龙门吊机的吊钩,通过卸扣连接至弯管的眼板上,然后,将临时固定在立管平台处的弯管用龙门吊机和手动葫芦移动到生产位置,直至准确对接阀体与弯管的螺栓孔,然后,安装垫片,按照管线压力等级拧紧螺栓。

第十二步:拆除所有手动葫芦、吊钩、卸扣、临时存放平台,并利用滑车吊机逐步拆除龙门吊机,恢复现场。

图2

4 方案的效果

采用上述技术方案后,其作业不受海上环境影响,不仅解决了海上浮式生产储卸油装置立管上的大型阀门的海上吊装问题,而且解决了海上浮式生产储卸油装置立管上的大型阀门维修费用高,施工期长的问题,大大提高了海上浮式生产储卸油装置立管上的大型阀门的海上吊装的效率和安全性。