工艺参数对镍钴合金胎体摩擦磨损性能的影响

2020-06-30杨航城卢雨田海燕

杨航城,卢雨,田海燕

工艺参数对镍钴合金胎体摩擦磨损性能的影响

杨航城,卢雨,田海燕

(南京航空航天大学 江苏省精密与微细制造技术重点实验室,南京 210016)

研究镀液中氨基磺酸钴浓度、电流密度及糖精钠含量对低钴镍钴合金镀层摩擦磨损性能的影响,提高耐磨性能,利于后续电镀用于航空材料孔系加工的金刚石刀具。在氨基磺酸盐镀液体系中,采用电沉积法制备低钴Ni-Co合金镀层。应用销盘式摩擦磨损试验机对镀层进行摩擦因数研究。采用三维形貌仪与LEICA DVM500显微镜观察镀层磨损宽度、深度与磨损形貌。分析不同电流密度、氨基磺酸钴浓度与糖精钠浓度对镀层摩擦因数、耐磨性能与磨损形貌的影响。当钴盐质量浓度从6 g/L升至18 g/L时,摩擦因素从2.273下降至1.915,提高了镀层表面平整性,降低了摩擦因数。随钴盐浓度提高,磨损形式从粘着磨损为主转为以磨粒磨损为主,镀层的抗塑性流变能力与耐磨性能得到提高。随电流密度升高,镀层平均摩擦因数从1.132增加至2.346,上升了107%,表面平整性下降,磨损横截面面积呈上升趋势,镀层的耐磨性能减弱,磨损机制转为粘着磨损和磨粒磨损双重磨损形式。糖精钠的加入使得摩擦因数从0.926上升至2.429,增加了1.6倍,但其磨损量下降明显,且磨损机制以磨粒磨损为主。提高钴盐浓度可细化晶粒,减小摩擦因数,提高镀层耐磨性,促进磨粒磨损发生。增大电流密度使得镀层晶粒粗大,致使摩擦因数升高,减小抗塑性变形能力,耐磨性能降低,促进粘着磨损发生。糖精钠有细晶作用,可缓解镀层磨损疲劳程度,提高其抗塑性流变能力,但对摩擦因数却起反向效果。综合,可选择电流密度2 A/dm2、钴盐质量浓度18 g/L及糖精钠质量浓度0.5 g/L作为工艺参数制备金刚石刀具胎体材料,由此获得的刀具具有较好的摩擦磨损性能,可提高使用寿命。

镍钴合金;电镀;摩擦因数;耐磨性;磨损机制

航空材料及其制备技术是航空发展的关键技术之一,是材料科学领域富有创造力和开拓性的重要分支,对国家的航空技术现代化发展及高科技应用有着至关重要的作用[1-3]。应用于航空领域的材料,大多具有强度高、耐磨性好、热膨胀系数低等优点,如碳纤维复合材料、颗粒增强金属基复合材料、微晶玻璃等。然而,这些材料加工难度大,普通材质的刀具无法满足该类高硬度加工材料的性能需求,往往存在刀体磨损大、使用寿命低等问题[4-8]。

金刚石刀具作为一种高硬度、耐磨损的切削工具,在玻璃、玛瑙、陶瓷等硬脆性材料的加工中具有明显优势[9-10]。电镀成形金刚石刀具具有可制备刀具形状复杂、精度高、制造温度低等优点,且可通过调整工艺提高机械性能。目前,已有不少研究者对刀具胎体材料进行研究,改变工艺条件提高镀层的硬度、耐腐蚀性等性能[11-12]。李立波[13]考察了镀液添加剂及主盐浓度对电沉积镍钴合金金刚石刀具硬度的影响,并确定了最佳工艺参数。其中,低钴含量的镍钴合金胎体具有良好的机械性能,适合作为功能性刀具的胎体材料。胎体材料的摩擦磨损性能与刀具实际应用密切相关,可有效衡量金刚石刀具的使用寿命。然而现在大多数研究停留在镀层的显微硬度、表面形貌及微观结构等方面,对镍钴合金作为胎体材料的摩擦磨损性能未有较多的分析研究。因此,本研究将从钴盐浓度、电流密度与添加剂角度,探索其对胎体材料的摩擦磨损性能的影响,拟为后续制备金刚石刀具确定最佳工艺方案,从而实现批量生产耐磨性能良好的刀具。

1 试验

1.1 镀层制备

以30 mm×10 mm的304不锈钢为阴极基体,30 mm端面为电沉积表面,其余表面以环氧树脂绝缘密封。阳极采用电解镍板,阴阳极面积比为1∶2。电解液组分为:氨基磺酸镍400 g/L,氨基磺酸钴6~ 18 g/L,氯化镍15 g/L,硼酸37 g/L,十二烷基硫酸钠0.15 g/L。工艺参数为:pH值3.6,镀液温度35 ℃,电镀时间2 h。

电镀镍钴合金镀层工艺流程为:基体打磨(依次用600#、1000#、1500#和2000#砂纸抛磨)→碱性溶液超声除油→酸洗5 min(100 mL/L盐酸与100 mL/L硫酸的混合液)→去离子水清洗→弱浸蚀→电镀→去离子水清洗→晾干待用。

1.2 性能测试及组织观察

镍钴合金镀层表面形貌采用JSM6360LV型场发射扫描电子显微镜(SEM)表征。镀层摩擦因数采用销盘式摩擦磨损试验机测定。采用干磨形式,选用Si3N4作为对磨试样,载荷0.49 N,旋转半径9 mm,转速100 rad/min,采样间隔100 ms,时间15 min,取后5 min摩擦数据的平均值作为该试样的摩擦因数。

镀层耐磨性能测试在上述销盘摩擦磨损试验机上进行,载荷5 N,旋转半径11 mm,时间180 min。将摩擦试样放于CONTOUR CT-K三维形貌仪下观察磨痕深度、宽度及镀层表面平整度。应用LEICA DVM500显微镜观察各摩擦磨损试样的磨痕形貌。

2 结果及分析

2.1 钴盐浓度对镍钴合金镀层摩擦磨损性能的影响

2.1.1 钴盐浓度对镀层摩擦因数的影响

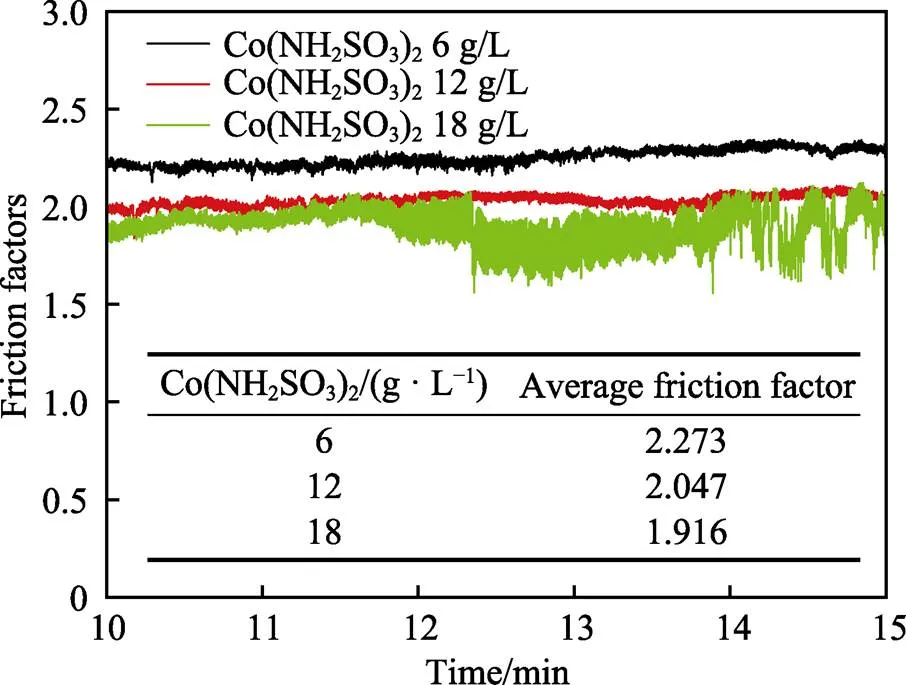

图1为电流密度2 A/dm2下,不同氨基磺酸钴浓度的镀层摩擦因数。由图可得,随时间变化,摩擦因数均逐步趋向稳定。当氨基磺酸钴质量浓度为6 g/L时,摩擦因数曲线维持在2.0~2.5之间,平均摩擦因数为2.273。结合后文图4中磨痕深度约为2.5 μm,未摩擦时理论镀层厚度为20 μm,可判断该摩擦因数为镀层的摩擦因数,而非基体。当钴盐质量浓度升至18 g/L时,镀层摩擦因数曲线下降,平均摩擦因数减小为1.915。

镀镍溶液中加入钴盐,可使得阴极极化增加,有效提高过电位,阻碍金属离子的还原反应,镀层表面更为致密[14]。钴盐作为钴离子的唯一来源,提高钴盐浓度可促进镀层中的钴含量,钴具有细化晶粒作用,减小晶粒凝聚,会导致形成凸点等不良现象。如图2表面形貌变化趋势所示,当钴盐浓度上升时,镀层晶粒明显细化,且表面菜花胞状形貌减少。镀层表面缺陷减少,可平整镀层,这利于降低镀层表面摩擦因数[15-16]。

图1 不同氨基磺酸钴浓度的镀层摩擦因数

图2 不同氨基磺酸钴浓度的镀层表面形貌

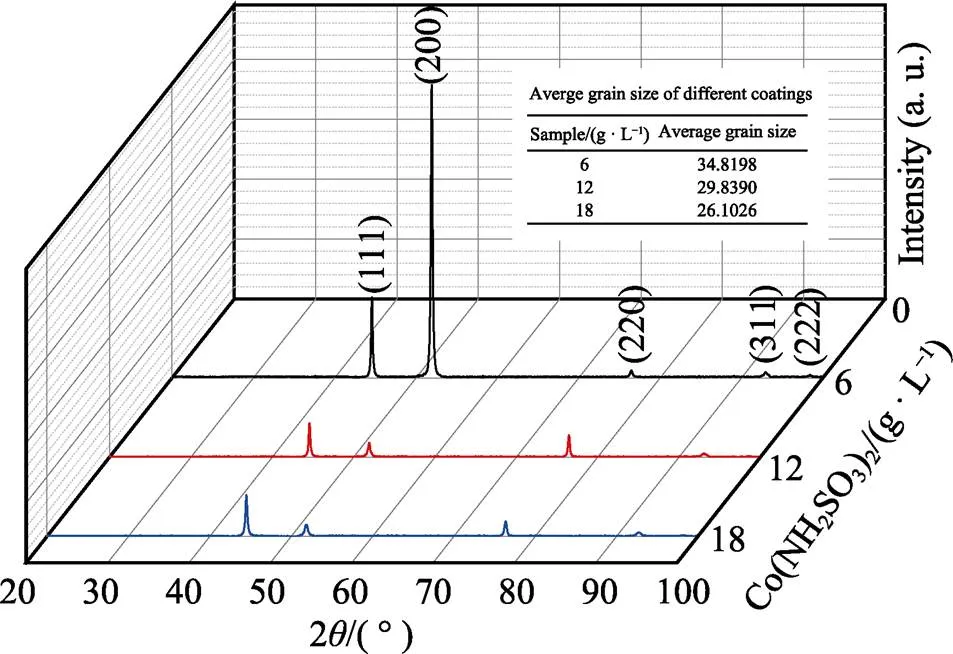

钴盐浓度可改变Ni-Co镀层的组织结构,对镀层的摩擦因数造成一定影响,如图3所示。随着Co含量增加,镀层结晶取向发生变化,从(200)择优取向转为(111),且晶粒尺寸从34.8198 nm下降至26.1026 nm,晶粒尺寸变化趋势与表面形貌晶粒细化结果一致。

2.1.2 钴盐浓度对镀层耐磨性能的影响

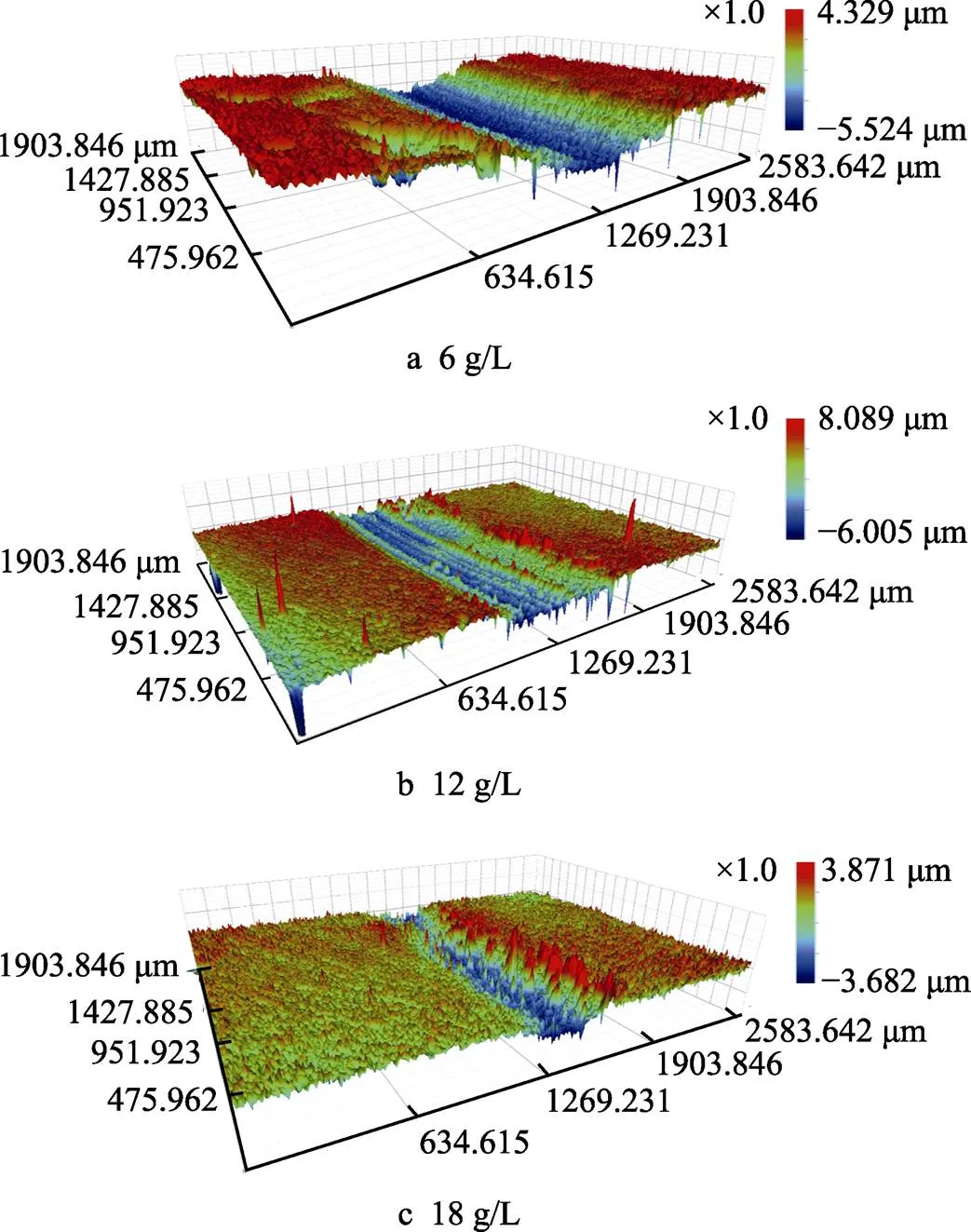

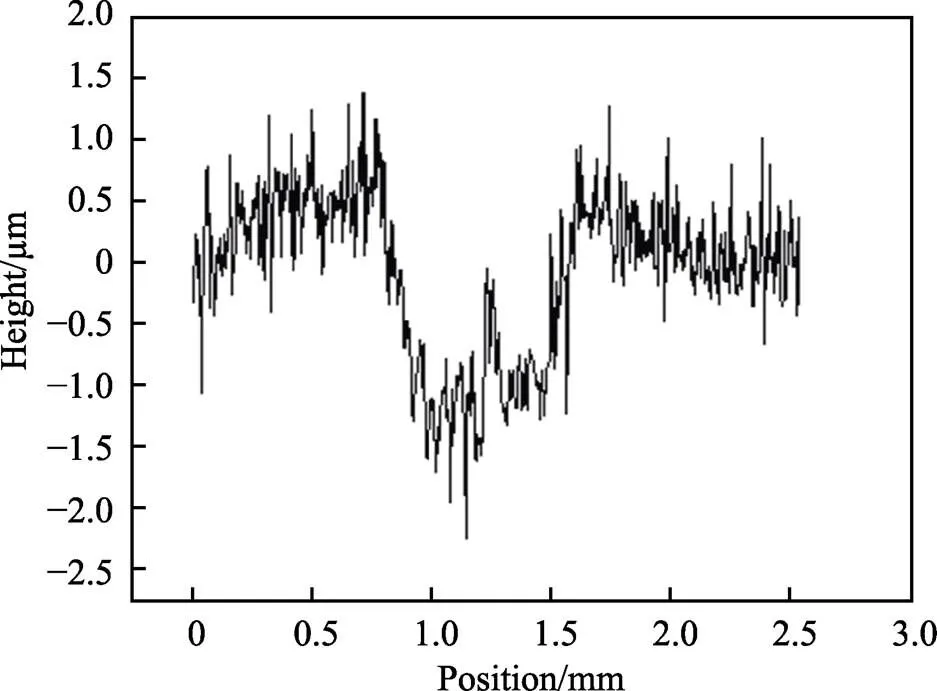

图4和图5分别为不同钴盐浓度的镀层磨损三维形貌和钴盐质量浓度为12 g/L的镀层磨损截面曲线。由图4、5可得,磨痕表面均为凹沟状,钴盐质量浓度为6 g/L时,磨痕凹沟明显,磨损轮廓曲线波动较大,两侧平整度较差,且边缘处存在磨屑粘结,会发生粘着磨损。钴盐质量浓度18 g/L时,磨痕凹沟状减弱,深度明显下降,两侧平整性得到改善,这得益于镀层中钴的晶粒细化作用。

图3 不同氨基磺酸钴浓度的镀层XRD结果

图4 不同氨基磺酸钴浓度的镀层磨损三维形貌图

图5 钴盐质量浓度为12 g/L的镀层磨损截面曲线

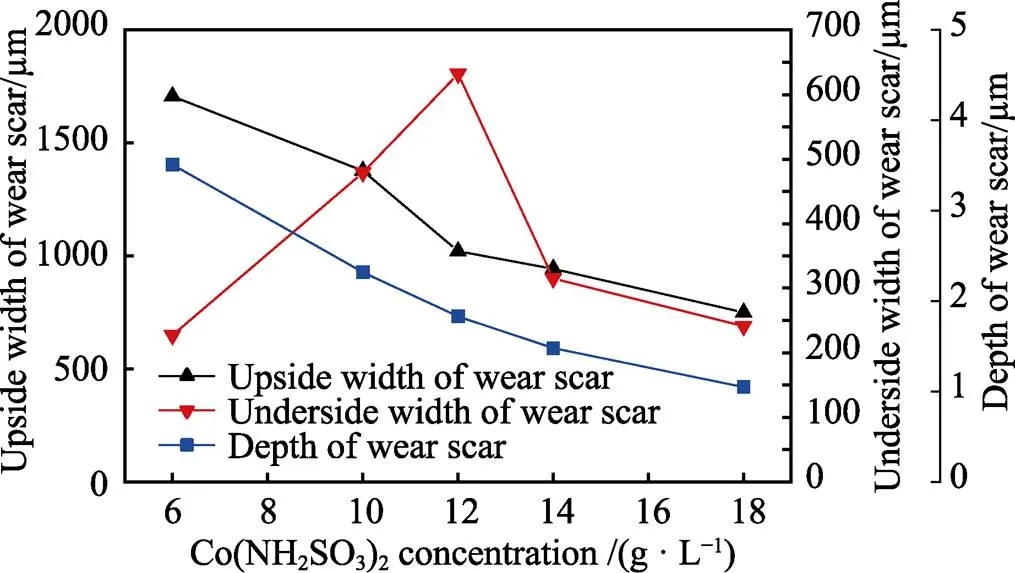

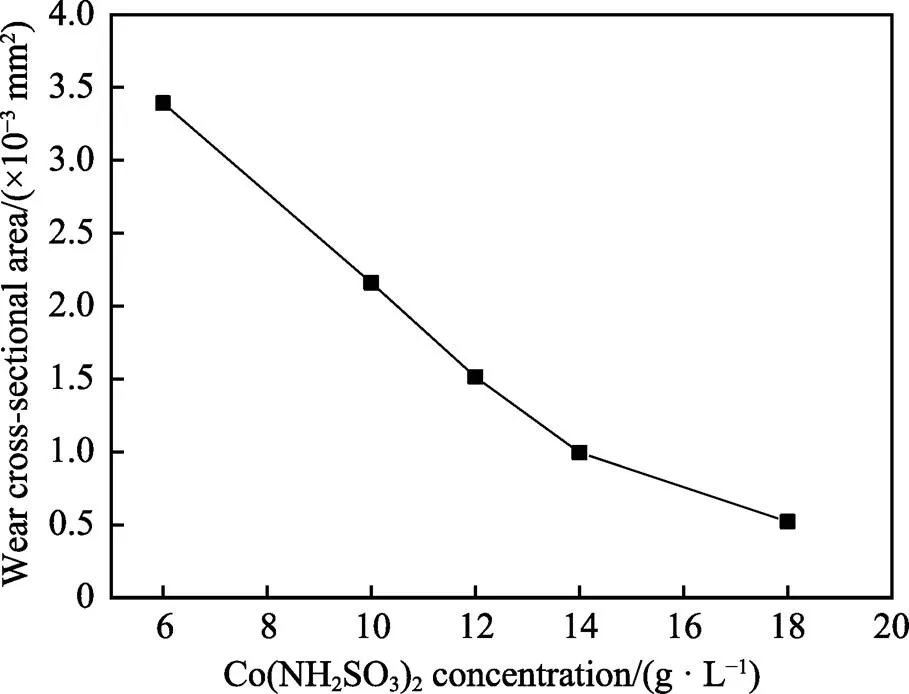

图6为不同钴盐浓度下镀层的磨痕宽度与深度曲线,图7为不同钴盐浓度下镀层的磨痕横截面面积。由图可知,随着钴盐浓度的提高,磨痕上宽度呈现下降趋势,下宽度在12 g/L时出现小幅上升波动,磨痕横截面面积持续减小,磨损体积也以相同速率下降。

镀层的耐磨性能与其显微硬度密切相关。结合图3中晶粒尺寸变化结果与Hall-Petch公式可知,钴盐浓度增加,晶粒尺寸下降,显微硬度逐渐升高,导致材料抗磨削能力与塑性变形能力增强。其次,较高的镀层钴含量会促进磨损过程中生成钴的氧化物,有利于形成摩擦反应层,增强抵抗硬质点犁削的能力,且反应层难以附着在表面,粘着磨损程度下降,从而提高耐磨性[17]。

图6 不同氨基磺酸钴浓度下的镀层磨痕宽度与深度

图7 不同氨基磺酸钴浓度下镀层的磨损横截面面积

2.1.3 钴盐浓度对镀层磨损形貌的影响

图8为不同钴盐浓度下的镀层磨损形貌。由图可见,钴盐质量浓度为6 g/L时,磨痕表面有明显的撕裂和层离痕迹,产生了严重的塑性变形,主要表现为源于塑性的材料流失[18]。结合摩擦试验球接触面的磨屑,确定磨损形式主要为粘着磨损。当质量浓度为12 g/L时,磨痕表面塑性变形现象减缓,存在平行滑动方向的犁沟形貌,磨损形式为粘结磨损和磨粒磨损。当质量浓度为18 g/L时,镀层磨痕变浅,摩擦平面平整,磨痕以平行滑动方向的犁沟形貌为主,主要为磨粒磨损。可见,随着钴盐浓度的提高,磨损形式从粘着磨损为主,以磨粒磨损和粘着磨损为过渡阶段,转为以磨粒磨损为主,说明钴离子浓度增加可提高镍钴合金的抗塑性流变能力,减少粘着现象。

图8 不同氨基磺酸钴浓度的镍钴合金镀层磨损形貌

2.2 电流密度对镍钴合金镀层摩擦磨损性能的影响

2.2.1 电流密度对镀层摩擦因数的影响

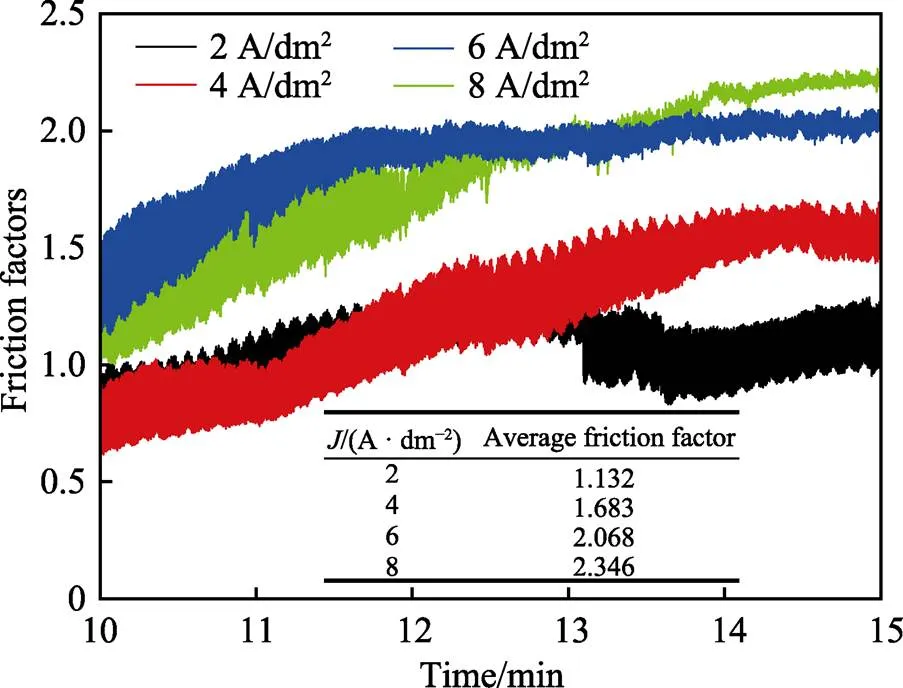

图9为钴盐质量浓度为12 g/L时,不同电流密度下的镀层摩擦因数曲线和平均摩擦因数。由图可得,摩擦因数呈现先稳步上升,后逐步稳定的趋势。随着电流密度的升高,平均摩擦因数从1.132提高至2.346,上升了107%。原因在于,降低电流密度可以增加阴极极化作用,促进形核率,减小晶粒尺寸,提高镀层致密性和降低表面粗糙度[18]。根据伽利略诱导公式,得出影响摩擦因数的相关因素,公式如下:

=4πε/(1)

式中,为材料摩擦因数,为材料刚度,为材料温度,为材料表面粗糙度。当表面粗糙度下降,材料的摩擦因数减小[19]。增大电流密度易导致毛刺与针孔等缺陷,不仅增大了表面粗糙度,而且在摩擦过程中,磨球与凸出部分较早发生摩擦受损,摩擦面积小、受力大,导致粘着磨损的程度提高[20]。

图9 不同电流密度下的镀层摩擦因数

2.2.2 电流密度对镀层耐磨性能的影响

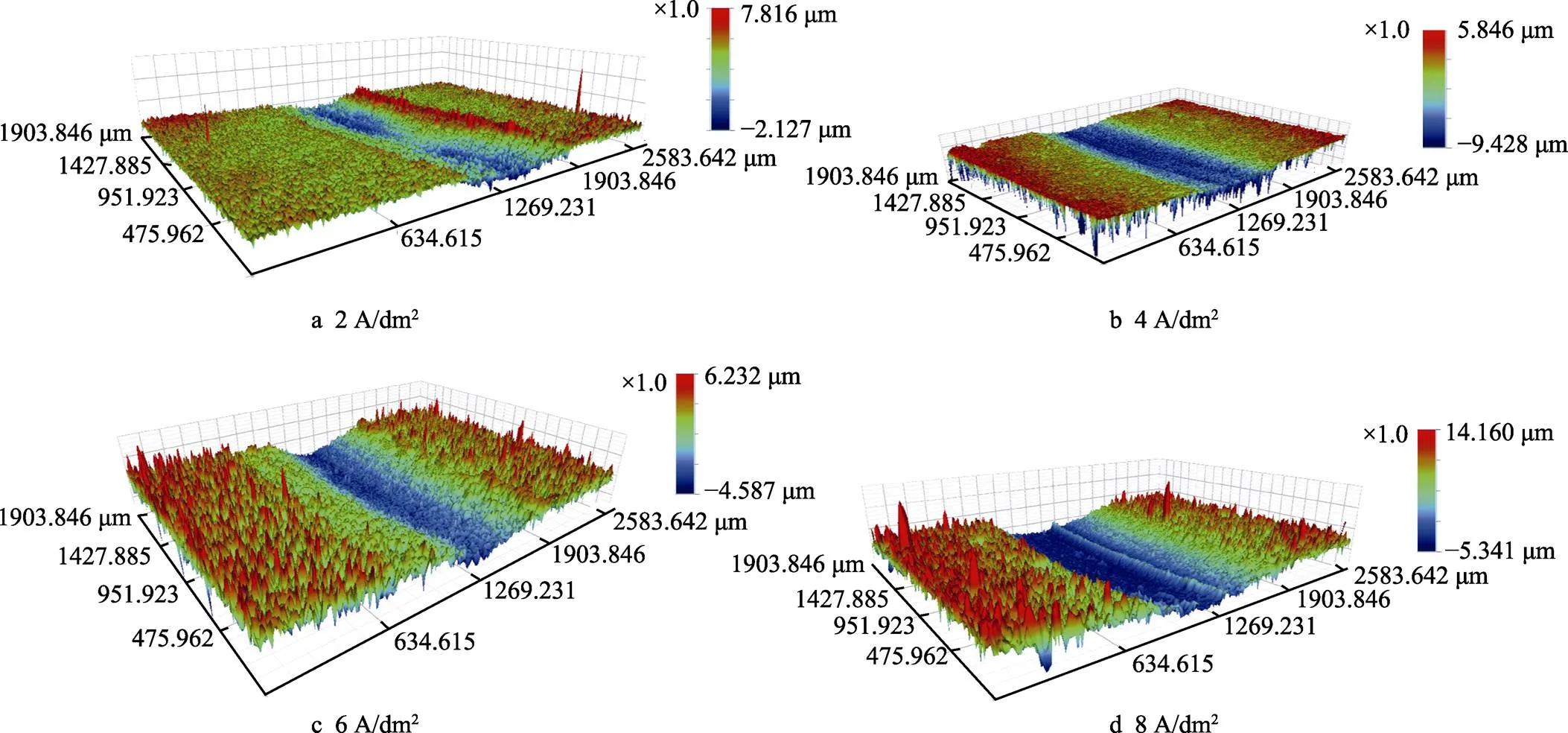

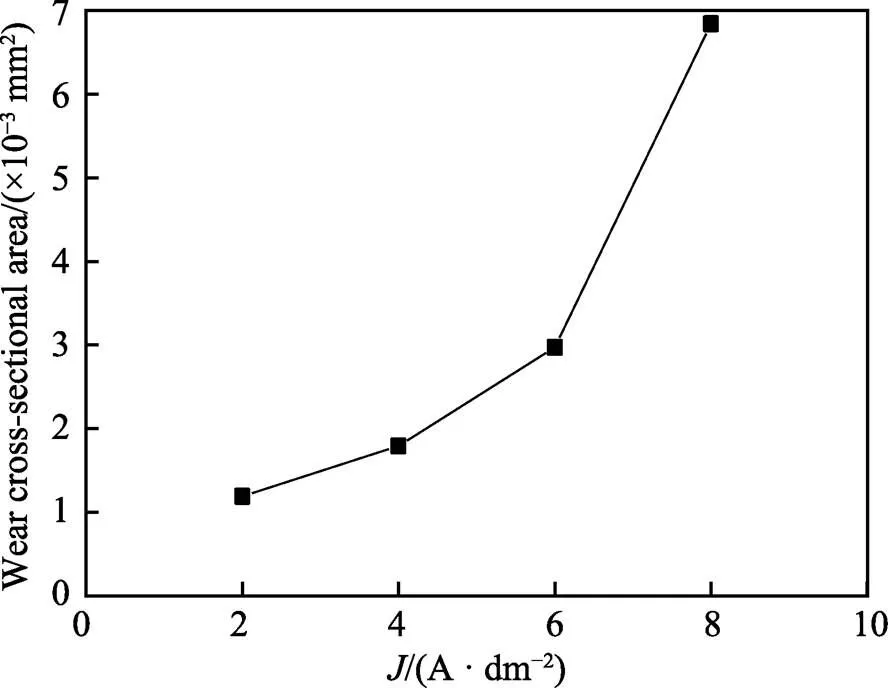

图10为不同电流密度下镀层的磨痕三维形貌。由图可得,随着电流密度的增大,镀层表面磨损加剧,这与磨损机制变化结果一致。图11为不同电流密度下镀层的磨痕宽度与磨痕深度。随着电流密度增大,磨痕上、下宽度与深度均呈现增大趋势。从2 A/dm2至8 A/dm2,上宽度增长近116%,下宽度增长近68.6%。在电流密度为2 A/dm2时,磨痕深度只有1.99 μm,镀层处于微量磨损。图12为不同电流密度下镀层的磨痕横截面面积。由图可得,磨损横截面面积在8 A/dm2最大,相比于2 A/dm2时增长近4.7倍,对应的磨损体积最多。

图10 不同电流密度下镀层的磨损三维形貌

图11 不同电流密度下镀层的磨痕宽度与磨痕深度

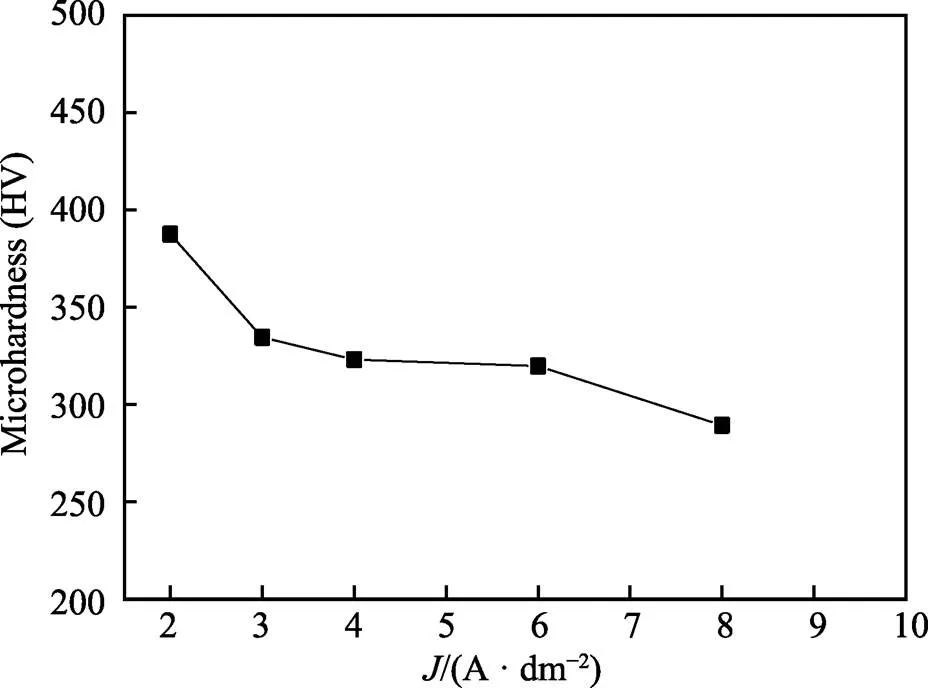

电流密度不仅影响镀层表面质量,也与显微硬度密切相关,而镀层抗磨损能力与硬度直接相关。图13为不同电流密度下镀层的显微硬度,由图可得,镀层显微硬度随电流密度增加而下降。升高电流密度使得电极反应速率与晶粒生长速率提高,导致晶粒粗大和缺陷增多,镀层抗塑性变形能力与疲劳强度下降,使磨损形式更多转向粘着磨损,磨损量增大。同时,由于钴的电沉积受扩散控制,随电流密度的增加,镀层中钴含量下降,钴的细晶强度也随之下降,从而降低了镀层的耐磨性。

图12 不同电流密度下镀层的磨痕横截面面积

图13 不同电流密度下镀层的显微硬度

2.2.3 电流密度对镀层磨损形貌的影响

图14为不同电流密度下镀层的磨损表面形貌。由图可见,当电流密度为2 A/dm2时,镀层磨痕浅,以平行与滑动方向的犁沟形貌为主,且存在少量小块剥落坑,磨损主要以磨粒磨损为主。当电流密度为4 A/dm2时,镀层磨痕加深,摩擦表面更粗糙,存在平行犁沟和较多麻点状剥落坑,镀层磨损形式以磨粒磨损为主,伴随微量粘着磨损。当电流密度为6 A/dm2和8 A/dm2时,镀层磨痕较深,出现了严重的塑性形变,此时,磨损形式主要为粘着磨损。

低电流密度下的合金镀层显微硬度较高,屈服极限大,在外载荷和摩擦力的共同作用下,可抵抗接触点的局部压力,不易发生塑性变形。摩擦后,表面材料脱落形成游离磨粒,在摩擦副之间形成磨粒磨损,产生犁沟槽。当电流密度增大时,镀层材料屈服极限降低,显微硬度下降。在外载荷和摩擦力的共同作用下,局部压力超过了材料的屈服极限,接触点产生塑性变形[21],从而形成粘着磨损。电流密度越大,镀层表面粘结点面积就越大,粘着磨损程度就越大。

2.3 糖精钠对镍钴合金镀层摩擦磨损性能的影响

2.3.1 糖精钠对镀层摩擦因数的影响

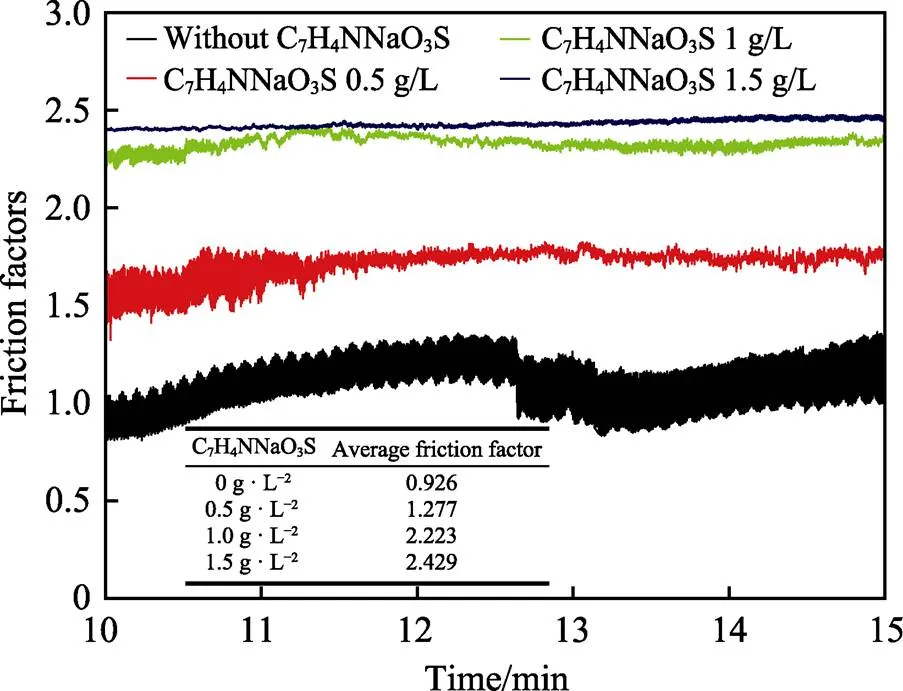

图15为不同糖精钠浓度下镀层的摩擦因数。实验所用钴盐质量浓度为12 g/L,电流密度为4 A/dm2。由图可得,糖精钠对镀层的摩擦因数影响较为明显,未添加糖精钠时,镀层摩擦因数曲线位于最低位置,平均摩擦因数为0.926。随着糖精钠浓度的升高,摩擦因数曲线上移,平均摩擦因数增大。这一现象与糖精钠细化晶粒理论相悖,可能原因在于糖精钠吸附在阴极表面,虽然可通过增加阴极过电位来细化晶粒,但浓度过大时会导致镀层晶粒大小不均匀,平整性变差[22]。其次,糖精钠促使生成的硫化物夹杂在镀层中,会生成硬质点,在摩擦磨损试验中不易磨损,导致摩擦后表面粗糙度更大,最终使得镀层摩擦因数增大。

2.3.2 糖精钠对镀层耐磨性能的影响

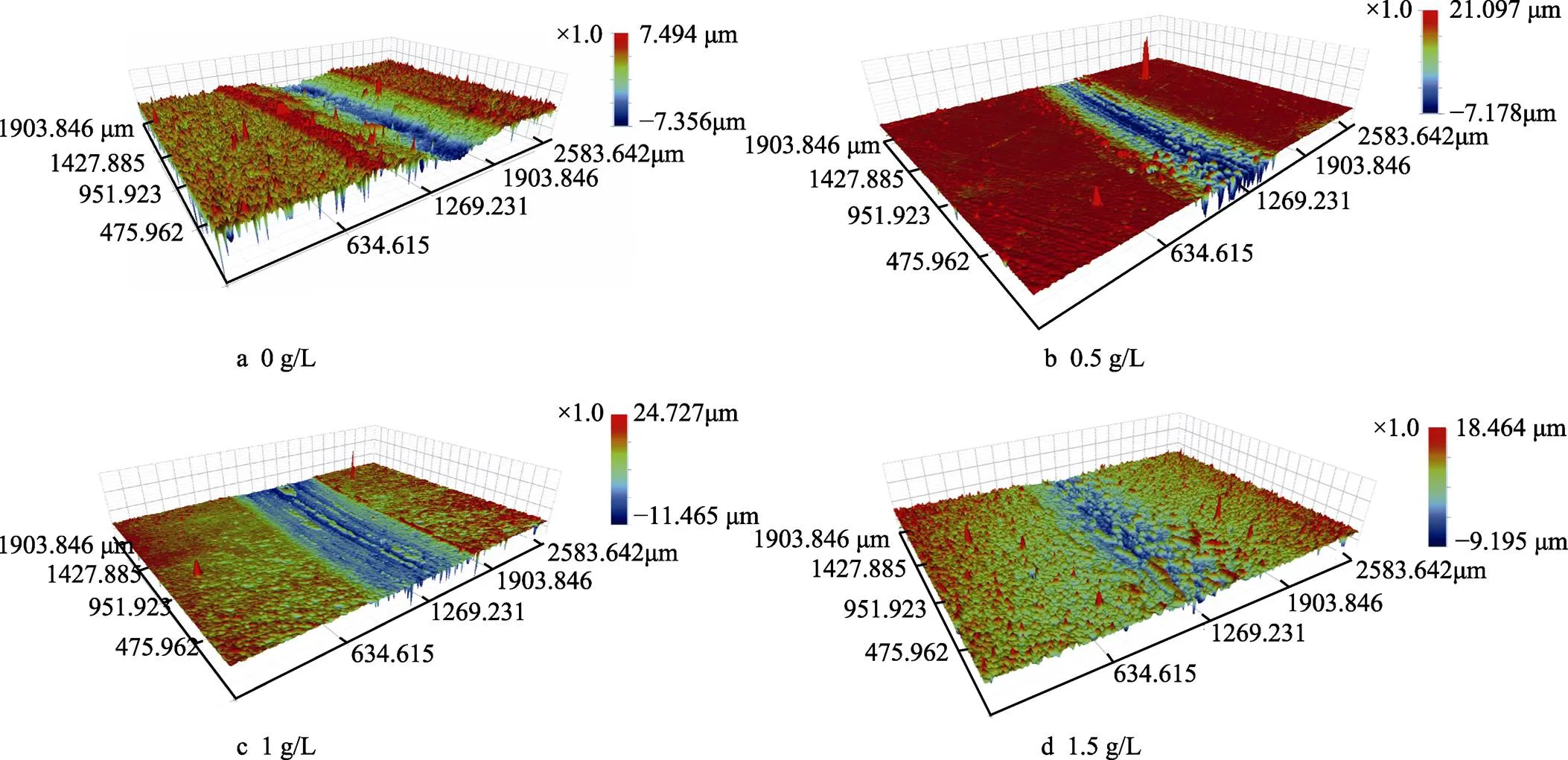

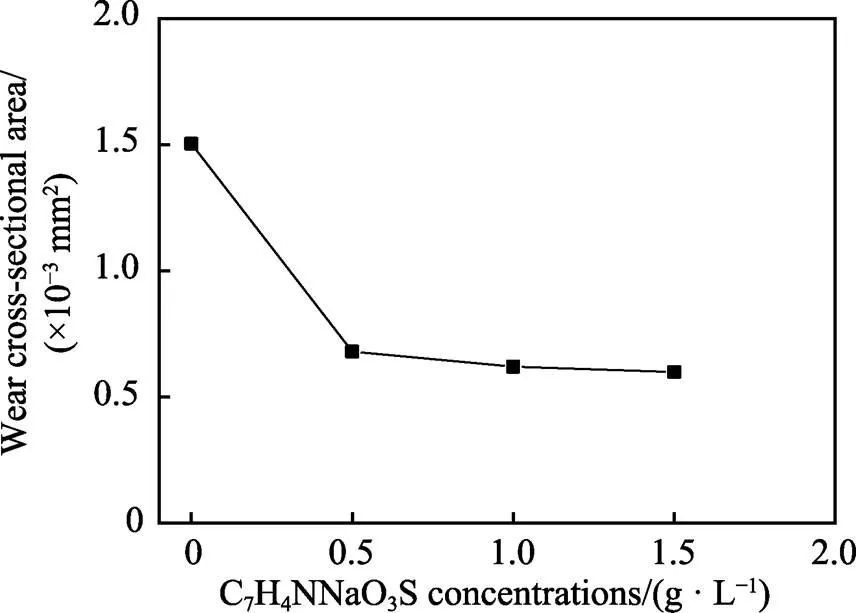

图16为不同糖精钠浓度下镀层的磨损三维形貌。由图可得,未添加糖精钠时,镀层表面磨痕较深,呈明显的凹沟状,磨痕两边均有严重的磨屑粘结现象,说明在摩擦试验过程中镀层与磨球的摩擦力较大,有较大程度的粘着磨损。图17和图18分别为不同糖精钠浓度下镀层的磨痕宽度、磨痕深度和磨痕横截面面积,由图可得,随着糖精钠浓度的增大,磨痕深度与横截面面积均呈下降趋势,这与三维磨损结果一致。但当糖精钠质量浓度超1 g/L时,磨痕横截面面积下降程度不明显。

图14 不同电流密度下镀层的磨损表面形貌

图15 不同糖精钠浓度的镀层摩擦因数

糖精钠具有促进阴极极化的作用,可提高阴极过电位,造成晶粒形核率增大,镀层表面形核密度增加,细小晶核填补晶界,从而提高镀层显微硬度。同时,糖精钠作为一种含硫的络合物,易吸附在阴极表面,并且在阴极表面获得电子,发生还原反应,生成本甲酰胺,反应生成的硫离子会与镍、钴离子形成硫化镍与硫化钴。硫化镍与硫化钴会夹杂在镀层中,形成高硬度质点,进一步提高显微硬度[23]。

2.3.3 糖精钠对镀层磨损形貌的影响

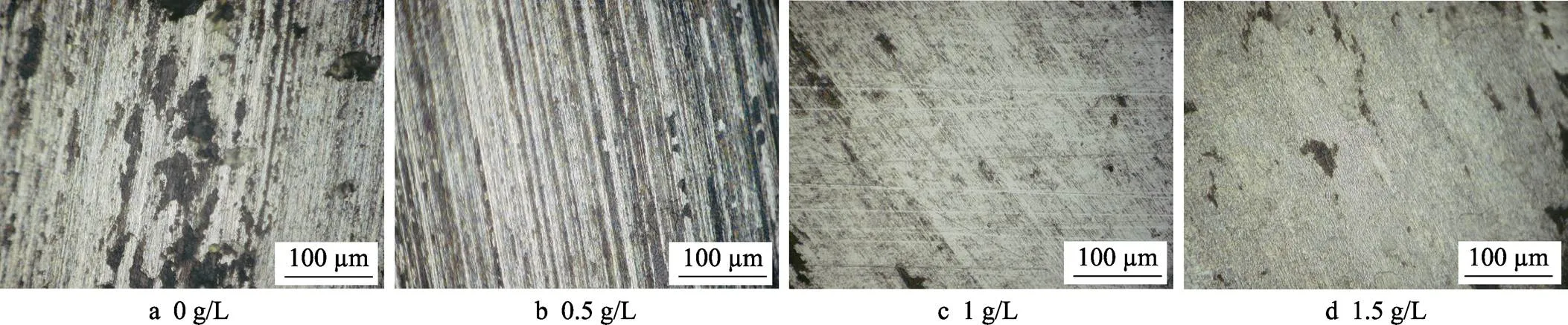

图19为不同糖精钠浓度的镍钴合金镀层磨损形貌。由图可得,镀液中不添加糖精钠时,镀层表面磨痕较深,平整度较差,存在明显的撕裂、层离犁沟形貌,撕裂主要是由于外载荷和摩擦力作用下,接触摩擦温度较高,使得粘结点面积较大,在镀层较深层发生了内聚性破坏。由磨损形貌判断,此时磨损机制为磨粒磨损和粘着磨损的混合磨损形式。当糖精钠为0.5 g/L时,镀层磨痕变浅,表面平整度提高,存在均匀较深的梨沟,并伴随少量由塑性变形引起的层离形貌。此时,磨损机制以磨粒磨损为主,并混合少量粘着磨损。当糖精钠超过1 g/L时,镀层磨痕较浅,磨痕表面较为光滑,材料粘着和层离现象虽然存在,但已大幅减小,此时为典型的磨粒磨损特征。以上分析表明,糖精钠的加入可提高镀层表面质量,减小塑性变形,增强抗塑性流变能力[24]。

图16 不同糖精钠浓度的镀层磨损三维形貌

图17 不同糖精钠浓度的镀层磨痕宽度与磨痕深度

图18 不同糖精钠浓度的镀层磨痕横截面面积

图19 不同糖精钠浓度的镍钴合金镀层磨损形貌

3 结论

1)钴盐浓度增加有助于细化晶粒,平整镀层表面,降低摩擦因数,提高合金镀层的耐磨性能。随着钴盐浓度的提高,镀层磨损形式从粘着磨损为主转为以磨粒磨损为主,钴盐可提高镍钴合金的抗塑性流变能力,镀层不易发生粘着现象。

2)小电流密度下,镍钴合金镀层摩擦因数较小,表面磨损犁沟深度较浅,磨损量小,磨损机制以磨粒磨损为主。随电流密度升高,摩擦因数提高,表面变得粗糙,磨损量提高,耐磨性能减弱,磨损机制转为粘着磨损和磨粒磨损相结合的形式。

3)糖精钠的加入减小了镀层的塑性变形,提高了抗塑性流变能力,磨损机制以磨粒磨损为主,但摩擦因数呈现上升趋势。

4)通过以上工艺参数对镍钴合金镀层的基础研究,可选择电流密度为2 A/dm2、钴盐质量浓度为18 g/L及糖精钠质量浓度为0.5 g/L作为最佳参数,由此获得的金刚石刀具镍钴合金胎体材料具有较好的摩擦磨损性能,可提高使用寿命,在硬脆性材料孔系加工中具有现实意义。

[1] 颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术, 2003(12): 19-25.YAN Ming-gao, WU Xue-ren, ZHU Zhi-shou. Recent progress and prospects for aeronautical material technologies [J]. Aviation manufacturing technology, 2003(12): 19-25.

[2] SHEN G, FURRER D. Manufacturing of aerospace forgings[J]. Journal of materials processing technology, 2000, 98: 189-195.

[3] 吴国华, 陈玉狮, 丁文江. 镁合金在航空航天领域研究应用现状与展望[J]. 载人航天, 2016, 22(3): 281-292. WU Guo-hua, CHEN Yu-shi, DING Wen-jiang. Application and future prospect of magnesium alloys in aerospace industry[J]. Manned spaceflight, 2016, 22(3): 281-292.

[4] ZHANG Xue-wei, YU Tian-biao, ZHAO Ji. Surface generation modeling of micro milling process with stochastic tool wear[J]. Precision engineering, 2020, 61: 170-181.

[5] MA Lian-jie, SUN Zhi-chao, ZHANG Li. Study on mechanism and theoretical model of tool wear in fluorophlogopite glass-ceramics turning[J]. Journal of materials processing technology, 2020, 275: 116284.

[6] 陈际伟, 黄浩, 刘湘斌. SiC-f/Ti复合材料在航空发动机中的应用进展[J]. 高科技纤维与应用, 2015, 40(3): 29-32. CHEN Ji-wei, HUANG Hao, LIU Xiang-bin. Application progress of SiC fiber reinforced titanium matrix composites in aero engine[J]. Hi-tech fiber and application, 2015, 40(3): 29-32.

[7] VALENTINE K, AARON D, NEAL M, et al. Impact fatigue fracture of polycrystalline diamond compact (PDC) cutters and the effect of microstructure[J]. International journal of refractory metals and hard materials, 2014, 46: 145-151.

[8] PHILIPP H, AMIR M, SVEN F. Microstructural variations in 316L austenitic stainless steel and their influence on tool wear in machining[J]. Wear, 2019, 428: 315-327.

[9] 马廉洁, 蔡重延, 李德震, 等. 车削玻璃陶瓷刀具磨损及表面粗糙度实验研究[J]. 组合机床与自动化加工技术, 2017(12): 137-139. MA Lian-jie, CAI Chong-yan, LI De-zhen, et al. Experimental study on tool wear and its effect on surface roughness in turning glass ceramic[J]. Combined machine tool and automatic machining technology, 2017(12): 137- 139.

[10] 鲍永杰, 高航, 李凤全. 电镀金刚石钻头钻削碳纤维复合材料研究[J]. 金刚石与磨料磨具工程, 2009(3): 38-42. BAO Yong-jie, GAO Hang, LI Feng-quan. Researches on drilling CFRP (carbon fiberre in forced plastics) with diamond electroplated drillbit[J]. Diamond & abrasives engineering, 2009(3): 38-42.

[11] 齐永杰. 电沉积纳米镍钴合金的制备与微观结构及性能研究[D]. 长春: 吉林大学, 2012. QI Yong-jie. Researches on microstructures and properties of electrodeposited nanocrystalline Ni-Co alloys[D]. Changchun: Jiling University, 2012.

[12] HU Xiao-yun, QU Ning-song. Effect of current density and cobalt concentration on the characteristics of Ni-Co coatings prepared by electrodesposition with a supergravity field[J]. Thin solid films, 2019, 679: 110-119.

[13] 李立波. 电沉积纳米镍钴合金在金刚石工具中的应用研究[D]. 郑州: 河南农业大学, 2007. LI Li-bo. Application of nanocrystal Ni-Co alloy in manufacting electroplated diamond tools[D]. Zhengzhou: Henan Agricultural University, 2007.

[14] 裴和中. 镍钴合金电铸成形精密器件应用与机理的研究[D]. 昆明: 昆明理工大学, 2013. PEI He-zhong. Application and mechanism of Ni-Co electroforming precision devices[D]. Kunming: Kunming University of Science and Technology, 2013.

[15] SHAO Y, GUO P Y, SUN H, et al. Structure and properties of composite Ni-Co-Mn coatings on metal interconnects by electrodeposition[J]. Journal of alloys and compounds, 2019, 54: 811.

[16] JIANG Wei, SHEN Li-da, XU Ming-yang, et al. Mechanical properties and corrosion resistance of Ni-Co-SiC composite coatings by magnetic field-induced jet electrodeposition[J]. Journal of alloys and compounds, 2019, 791: 847-855.

[17] 耿哲, 刘阳, 张宏杰, 等. 结晶器铜板Ni-Co电镀层的耐磨性[J]. 中国表面工程, 2013, 26(6): 93-99. GENG Zhe, LIU Yang, ZHANG Hong-jie, et al. Wear resistance of Ni-Co electrondeposited coatings on copperplate of crystallizer[J]. China surface engineering, 2013, 26(6): 93-99.

[18] ZHANG F, YAO Z J, MOLIAR O, et al. Preparation of a nanocrystalline Ni coating by droplet contact electrodeposition[J]. Materials research express, 2019, 6(10): 106411.

[19] 兰新武. Ni-Co合金镀层的制备及其应用于汽车缸套的可行性分析[J]. 电镀与环保, 2017, 37(1): 25-28. LAN Xin-wu. Preparation of Ni-Co alloy coating and feasibility analysis of Ni-Co alloy coating applied on automobile ylinder liner[J]. Electroplating & pollution control, 2017, 37(1): 25-28.

[20] 谷晓燕, 刘婧, 刘东锋, 等. 焊接能量对Mg/Al超声波焊接接头微观组织与力学性能的影响[J]. 机械工程学报, 2019, 55(6): 23-31. GU Xiao-yan, LIU Jing, LIU Dong-feng, et al. Effect of welding energy on microstructure and mechanical properties of Mg/Al joints welded by ultrasonic spot welding[J]. Journal of mechanical engineering, 2019, 55(6): 23-31.

[21] 贾卫平, 吴蒙华, 贾振元, 等. 磁场方向对脉冲电沉积制备Ni-ZrO2纳米复合镀层性能的影响[J]. 表面技术, 2019, 48(9): 252-259. JIA Wei-ping, WU Meng-hua, JIA Zhen-yuan, et al. Effects of magnetic field direction on properties of Ni-ZrO2nanocomposite coatings prepared by pulse electrodeposition[J]. Surface technology, 2019, 48(9): 252-259.

[22] 张剑锋, 周志芳. 摩擦磨损与抗磨技术[M]. 天津: 天津科技翻译出版公司, 1995. ZHANG Jian-feng, ZHOU Zhi-fang. Friction and wear technology[M]. Tianjing: Tianjin Science & Technology Translation & Publishing Corp, 1995.

[23] 孟庆波, 齐海东, 卢帅, 等. 糖精钠对脉冲电沉积Ni-Sn-Mn合金镀层性能的影响[J]. 电镀与环保, 2019, 39(1): 40-44. MENG Qing-bo, QI Hai-dong, LU Shuai, et al. Effect of saccharin sodium on properties of Ni-Sn-Mn coatings prepared by pulse elecrodeposition[J]. Electroplating & pollution control, 2019, 39(1): 40-44.

[24] REZAEI-SAMETI M, NADALI S, FALAHATPISHEH A, et al. The effects of sodium dodecyl sulfate and sodium saccharin on morphology, hardness and wear behavior of Cr-WC nano composite coatings[J]. Solid state communications, 2013, 159: 18-21.

Effect of Process Parameters on Friction and Wear Properties of Ni-Co Alloy Carcass

,,

(Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

The work aims to study the effect of cobalt salt concentration, current density, and sodium saccharin concentration on the friction and wear properties of low cobalt Ni-Co alloy coatings, and improve the wear resistance, so as to facilitate the subsequent electroplating of diamond tools for aerospace material hole processing. Low cobalt Ni-Co alloy coating was prepared by electrodeposition in sulfamate plating system. The friction factor of the coating was studied by pin-and-disk friction and wear tester. The wear width, depth and morphology of the coating were observed by three-dimensional shaper and LEICA DVM500 microscope. The effects of different current densities, cobalt sulfamate concentration and sodium saccharin concentration on friction coefficient, wear resistance and wear morphology of the alloy were analyzed. When the cobalt salt concentration was increased from 6 g/L to 18 g/L, the friction factor could be reduced from 2.273 to 1.915, improving the surface flatness of the coating and reducing the friction factor. With the increase of cobalt salt concentration, the wear form was mainly from adhesive wear to abrasive wear, improving the resistance to plastic rheology and wear resistance. With the increase of current density, the average friction coefficient of the coating increased from 1.132 to 2.346, with an increase of 107%, the surface flatness decreased, the wear cross section showed a steady upward trend, the wear resistance of the coating deteriorated, and the wear mechanism turned into a double wear form of adhesive wear and abrasive wear. The addition of sodium saccharin increased the friction factor from 0.926 to 2.429, with a 1.6-fold increase, but the wear amount decreased significantly, and the wear mechanism was dominated by abrasive wear. Increasing the concentration of cobalt salt can refine the grain and reduce the friction factor, thus improving the wear resistance of the coating and promoting the wear of the abrasive particles. Increasing the current density makes the grain of the coating coarse, increasing the friction factor, decreasing the resistance to plastic deformation, reducing the wear resistance, and promoting the adhesion wear. Sodium saccharin has fine crystal action, which alleviates the wear fatigue of the coating and improves its resistance to plastic rheology, but has a directional effect on the friction factor.Current density of 2 A/dm2, Co(NH2SO3)2concentration of 18 g/L and C7H4NNaO3S of 0.5 g/L can be selected as the best parameters to prepare the diamond tool nickel-cobalt alloy carcass material and the tool thus obtained has good friction and wear performance and can prolong its service life.

nickel-cobalt alloy; electroplating; friction factor; wear resistance; wear mechanism

2019-11-07;

2020-04-22

YANG Hang-cheng (1995—), Male, Master, Research focus: surface engineering.

田海燕(1974—),男,博士,讲师,主要研究方向为表面工程。邮箱:298735681@qq.com

Corresponding author:TIAN Hai-yan (1974—), Male, Doctor, Lecturer, Research focus: surface engineering. E-mail: 298735681@qq.com

杨航城, 卢雨, 田海燕.工艺参数对镍钴合金胎体摩擦磨损性能的影响[J]. 表面技术, 2020, 49(6): 168-176.

TQ153

A

1001-3660(2020)06-0168-09

10.16490/j.cnki.issn.1001-3660.2020.06.020

2019-11-07;

2020-04-22

航空科学基金资助项目(20150852016);江苏省精密与微细制造技术重点实验室开放基金项目资助

Fund:Supported by Aviation Science Foundation (20150852016), Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology

杨航城(1995—),男,硕士,主要研究方向为表面工程。

YANG Hang-cheng, LU Yu, TIAN Hai-yan. Effect of process parameters on friction and wear properties of Ni-Co alloy carcass[J]. Surface technology, 2020, 49(6): 168-176.