镁合金上化学Ni-P-硬质氧化物复合镀层

2020-06-29刘雪华林伟明商川杨斯盛

刘雪华,林伟明,商川,杨斯盛

(福建工程学院 材料科学与工程学院,福建省材料制备与加工重点实验室,福建 福州 350118)

在现有的镁合金表面改性方法中,化学Ni-P镀是一种工艺成熟的方法,有文献报道在镁合金表面进行Ni-P化学镀层的制备后,可显著提高镁合金的显微硬度[1]。若在其中加入第三硬质组元,将获得大幅度的耐腐蚀、耐磨性能的改善,有文献报道在镁合金基材上复合Ni-P-硬质氧化物(Ni-P-HardOxide,简称Ni-P-HO)中,加入SiO2[2-3]、TiO2[4-5]及Al2O3[6-7]作为强化相来提高镁合金的耐磨及耐腐蚀性。其制备方法是在Ni-P镀液中直接加入纳米氧化物粉末,所获得复合镀层镀态表面硬度分别达到HV500(SiO210 g/L)[8]、HV300和HV386.6(Al2O312 g/L),但尚未广泛应用,其主要原因与纳米粉末不易在镀液中均匀分散有关,且这种方法需要加入分散剂及其他抗沉降等的助剂,以及需要长时间搅拌,耗时长、耗材大,加入的纳米粉末量也较大,一般为5~15 g/L,这就限制了Ni-P-HO复合镀层的实际应用。针对这个问题,本文在前期研究基础上,以AZ91D镁合金为基材,以Ni-P化学镀方法为基础,在其中掺杂以溶胶-凝胶法制备的SiO2、TiO2和Al2O3溶胶,探讨最佳的制备工艺,以原位生成法获得性能大幅度改善的Ni-P-SiO2/TiO2/Al2O3复合镀层,并采用电化学方法、耐磨性测试、XRD、OM等手段对比研究所获得的3种Ni-P-HO复合镀层的组织结构和性能,为实现高效、价廉的镁合金表面改性提供有效的方法与手段。

1 实验

实验流程为:镁合金试样磨制至光亮→预处理(碱洗+酸洗活化)→Si/Ti/Al溶胶制备→Ni-P基础镀液配制→Ni-P-HO复合镀液配制→镀覆→组织结构表征→耐磨及耐腐蚀性能测试→数据分析。

在试样预处理过程中,主要采用氢氧化钠和磷酸钠的复合水溶液作为碱洗液,在65℃加热条件下清洗AZ91镁合金片(15 mm×10 mm×2.5 mm)的表面,以除去试样表面油污,并清洗干净,烘干备用。之后的酸洗活化采用氟化氢铵、硼酸和磷酸的混合水溶液,将试样在室温下酸洗约8 s即可拿出清洗、烘干备用。3种溶胶的制备,均采用溶胶-凝胶法,Si溶胶的原料为无水乙醇、去离子水、硝酸和正硅酸乙酯;Ti溶胶原料为酞酸丁酯、无水乙醇、去离子水和盐酸;Al溶胶为异丙醇铝、去离子水和硝酸。Ni-P镀液基础配方采用硫酸镍为主盐,次亚磷酸钠为还原剂,其他添加剂为氟化氢铵和柠檬酸。配好Ni-P基础镀液后,加入一定量的溶胶,搅拌均匀后以氨水和盐酸调整镀液pH值后即可施镀。3种复合镀层的施镀温度和镀覆时间有所不同,可根据需要调整镀覆时间,工艺灵活、简便。

本实验所制备试样,采用江南XJP-200型金相显微镜观察金相组织,以华银HVS-1000型显微硬度计测试镀覆前后的表面硬度,试验力为0.246 N(25 g),加载时间10 s。以SIGMA500型扫描电子显微镜观察试样表面微观形貌。采用HSR-2M型高速往复摩擦试验机测试试样的摩擦磨损性能,检测参数为:加载载荷20 N,运行速度200 r/min,实验时间5 min,运行长度5 mm。耐腐蚀性能采用电化学极化曲线测试方法进行,设备为Autolab电化学工作站,测试体系为三电极体系,其中试样为工作电极,对电极为钛板,参比电极为饱和甘汞电极。测试使用的腐蚀溶液为3.5%的NaCl溶液。检测电位扫描范围为-2~0 V,扫描速度0.01 V/s。

2 结果与分析

本次实验主要探究了3种复合镀层制备过程中,SiO2/TiO2/Al2O3溶胶添加量、镀液pH值、施镀温度及镀覆时间几种工艺参数,对Ni-P-HO复合镀层组织结构和显微硬度、耐磨性,以及耐腐蚀性的影响。

2.1 最佳工艺条件

经大量系统实验,获得3种复合镀层的最佳工艺条件如表1所示。由表1可知,采用加入溶胶的原位法制备的复合镀层,所需硬质氧化物(HO)浓度较文献报道的直接加入粉末质量浓度(5~15 g/L)显著降低,故此法可节省大量原材料,不需要分散剂和抗沉降助剂,且不需长时间搅拌,节能减排。3种复合镀液的pH值相差不大,均为酸性复合镀,可采用氨水调节pH值。3种镀层中施镀温度最低的是Ni-P-Al2O3复合镀层,但其制备的镀覆时间远超其他两种复合镀层。考虑时间和能耗,加入Si溶胶和Ti溶胶的复合镀层更具生产的潜在价值。

2.2 显微形貌

表1 AZ91镁合金Ni-P-硬质氧化物复合镀层的最佳制备工艺

为研究所制备复合镀层的构效机理,首先对其金相组织进行直接观察。图1所示为采用最佳施镀工艺制备试样的金相组织照片。

由图1(a)可知,本文制备的复合Ni-P镀层为典型的胞状形貌,形成的“胞”大小均匀,对基体的遮盖较好,与文献报道一致[9]。加入SiO2溶胶后,形成的“胞”尺寸显著减小,镀层更加致密,说明SiO2溶胶加入可以细化组织,有利于提高镀层性能,其机理与第二相阻碍晶粒长大有关。加入TiO2溶胶时,因为添加剂十二烷基苯磺酸钠的作用,“胞”尺寸有所增大,相互之间有胶状连接,与试样镀覆后未进行彻底清洁有关;添加Al2O3溶胶获得的镀层“胞”尺寸较大,覆盖度仍然较好。为更清晰地研究镀层显微形貌特征,对所制备试样进行了SEM测试,所获显微组织照片如图2所示。

图1 Ni-P-HO复合镀层的金相组织(400X)Fig.1 Metallographies of composite coatings with Ni-P-hard oxides(400X)

图2 Ni-P-HO复合镀层的SEM照片Fig.2 SEM images of composite coatings with Ni-P-hard oxides

由图2可知,Mg基材的表面呈现磨制后的条纹状形貌,进行基础Ni-P镀后,镀层的胞状组织呈现较松散的结构,“胞”尺寸大小不一,有择优生长现象存在,故其耐蚀性能有限。加入SiO2溶胶后,镀层的胞状结构呈现致密、紧实的球状组织,层叠分布,致密度显著增加,颗粒团聚与文献报道中的传统粉末添加法(图3(a))相比显著降低。加入TiO2溶胶后形成的复合镀层如图2(d)所示,其显微组织较粉末添加法(图3(b))均匀许多,没有肉眼可见的孔洞,故其耐腐蚀性能应有改善。与加入SiO2溶胶的图2(a)相比,加入TiO2溶胶后形成的复合镀层组织形貌更加粗大,其耐腐性应较前者有所下降,与后续电化学测试结果一致。加入Al2O3溶胶后形成的复合镀层,形貌有所变化,呈现堆叠菜花状,与文献报道(图3(c))相比,无显著颗粒团聚,但在2 000倍下可观察到气孔存在,对复合镀层的性能提高不利,后续性能测试证实了这一判断。

图3 传统粉末添加法制备Ni-P-硬质氧化物复合镀层的显微组织Fig.3 Mophologies of composite coatings with Ni-P-hard oxides prepared by traditional powder adding method

由上述分析,采用溶胶法加入HO颗粒所制备的复合镀层,可有效降低颗粒团聚,镀层致密,对基底遮盖好。其中加入SiO2溶胶后形成的复合镀层形貌最为细小致密,且“胞”状组织均匀分布,最有利于提高材料的耐磨和耐腐蚀性能。

2.3 显微硬度及耐磨性

样品制备完成后,使用数显显微硬度计测量其硬度值,同时采用常规摩擦磨损实验测试镀层的摩擦系数,测试条件如前述。样品测试结果如表2所示。

由表2可知,与Mg基材相比,Ni-P镀层的显微硬度有显著提高,数值增加6倍之多。加入第三组元的硬质氧化物后,由于第二相强化作用,带来更加显著的硬度提高,其中Ni-P-TiO2镀层具有最高的显微硬度,较镁合金基材提高14倍多,较基础Ni-P提升2倍多,同时其摩擦系数剧烈下降0.2,这与制备过程中添加十二烷基苯磺酸钠使得镀层表面更加均匀致密有关,同时也说明加入TiO2溶胶后,复合镀层的耐磨性能提高显著,且较另外两种复合镀层更佳。另外,Ni-P-Al2O3镀层的显微硬度较另外两种HO复合镀层不具有优势,但与镁合金基材的耐磨性相比,仍有不少提升。最后,虽然Ni-P-SiO2镀层的显微硬度较Ni-P-TiO2镀层有所降低,但其显微硬度仍较Mg基材提高10倍之多,较基础Ni-P也有大幅度提升,其摩擦系数与前者相同,也达到0.34的最低值,故综合考虑其他性能,以及制备工艺的成本、时间和能耗,仍可作为优质备选。

表2 不同溶胶添加制备复合镀样品的硬度值(25 g,10 s)与摩擦系数

根据文献报道[10],Ni-P镀层在适当温度热处理后,镀层中镍磷的脱溶分解析出了Ni和与之共格的Ni3P相,共格相产生沉淀硬化作用,可进一步提高镀层的硬度。故若采用热处理工艺,3种复合镀层的显微硬度将进一步提高。

2.4 耐腐蚀性能

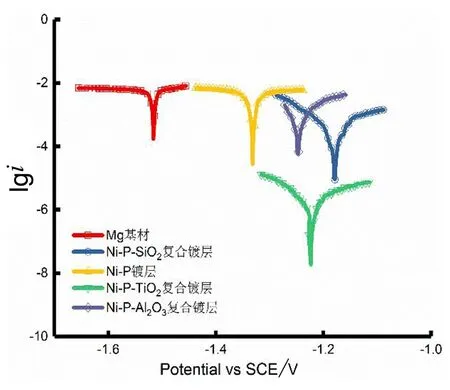

采用三电极体系在Aoto lab电化学工作站上进行极化曲线测试,结果如图4所示。

图4 Ni-P-硬质氧化物复合镀层的极化曲线Fig.4 Polarization curves of Ni-P-hard oxides composite coatings

由图4可知,Mg基材的腐蚀电位最负,且腐蚀电流也接近较高值,故其耐腐蚀性最差,Ni-P镀层其次。3种Ni-P-HO复合镀层中,Ni-P-TiO2复合镀层的腐蚀电流最小,Ni-P-Al2O3复合镀层的腐蚀电流最大,Ni-P-SiO2复合镀层的腐蚀电流居中,但其腐蚀电位最高,具体数据如表3。根据腐蚀电化学原理,腐蚀电位作用优先于腐蚀电流,综合考虑所有因素,Ni-P-SiO2复合镀层的耐腐蚀性能最佳,Ni-P-TiO2复合镀层次之,这与其显微结构致密有直接关系,与上述显微形貌分析结果一致,再结合表2中耐磨性的测试数据,并考虑成本因素及制备工艺(表1),选择Mg基材上Ni-P-SiO2复合镀层,不仅可以获得优异的表面硬度和耐磨性,更具有良好的耐腐蚀性。这在实际工业生产中具有重要意义,可显著提高零部件的使用寿命。

表3 不同溶胶添加制备复合镀样品的腐蚀电流与腐蚀电位

3 结论

1)采用加入硬质氧化物溶胶的原位生成法,可以得到均匀、致密的Ni-P-HO复合镀层,与直接加入粉末氧化物的方法相比,原料使用量显著降低,节省分散剂的使用,不需要长时间搅拌,节能减排。

2)在所制备的3种复合镀层中,Ni-P-SiO2复合镀层具有最高的腐蚀电位,耐腐蚀性能最佳;其表面硬度较镁合金基材提高10倍有余,摩擦系数降低0.2。采用该复合镀层可显著提高Mg合金基材的耐腐蚀性能,并有效地延长基材的使用寿命,同时保持较高的耐磨性能,且成本低廉,制备工艺简便,具有实际工业应用的潜力。