0.60 Mt/a柴油液相加氢装置长周期运行分析

2020-06-29张海亮王万财罗庆锋陈海发

张海亮,王万财,罗庆锋,陈海发

(中海油东方石化有限责任公司,海南 东方 572600)

柴油质量标准不断升级,促使国内炼油企业对柴油加工装置进行升级改造,海南省从2015年10月起,全省辖区内陆地上全面推广使用国Ⅴ标准车用柴油[1-3]。中海油东方石化有限责任公司(简称东方石化)一期炼油项目加工能力为2.0 Mt/,其中配套的0.60 Mt/柴油液相加氢装置用于生产满足国Ⅴ标准的精制柴油以供海南地区销售。该装置采用中国石化工程建设公司(SEI)与中国石化石油化工科学研究院(简称石科院)联合开发的连续液相加氢技术,催化剂采用石科院开发的RS-2000催化剂。该装置于2016年12月中旬进油,2017年1月2日产出满足国Ⅴ标准的柴油,并全面执行国Ⅴ柴油生产方案[4]。以下对装置的长周期运行进行分析和总结,以期为同类装置的运行提供参考和借鉴。

1 液相加氢工艺技术原理及技术特点

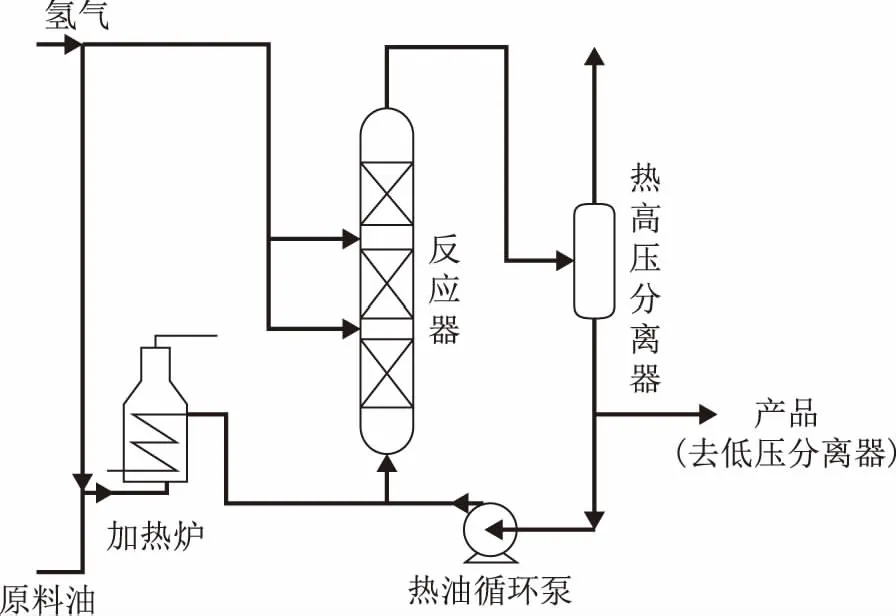

常规柴油加氢技术采用滴流床反应器,脱硫、脱氮等反应中氢气从气相扩散并溶解到油中的速率为整个加氢反应的控制步骤。连续液相加氢工艺消除了氢气扩散和溶解的影响,使得加氢反应在动力学控制区进行[5]。图1为连续液相加氢技术工艺流程示意,其技术原理为:①溶解饱和了氢气的液相(新鲜料+循环精制油)由反应器底部自下而上通过反应器,反应器内液相是连续相;②向反应器中补入适度过量氢气,在反应器内以气泡的形式自下而上通过反应器;③反应产物一部分作为产品,另一部分循环回反应器中;④过量的氢气不断由高压分离器排出系统。柴油连续液相加氢过程中化学反应所需要的氢气均来源于柴油馏分中的溶解氢。

图1 液相加氢工艺流程示意

液相加氢工艺有以下技术优势:①流程简单,不需要循环氢压缩机,降低了投资和能耗,投资成本降低约20%;②反应温升小,反应器内不存在局部热点,催化剂不易结焦;③床层温度分布均匀,装置氢耗低;④操作条件下催化剂具有较好的稳定性和产物选择性,可以满足工业长周期运转的需要[4]。

2 0.60 Mt/a柴油液相加氢装置概况

图2为东方石化0.60 Mt/柴油液相加氢装置工艺流程示意。原料油经升压后进入反应系统;氢气经新氢压缩机升压后,部分与升压后的原料油混合。混氢油与反应产物换热后进入反应进料加热炉,加热至反应需要的温度后与部分反应生成油混合并由底部进入加氢反应器。在加氢反应器中,混合原料在催化剂的作用下进行加氢脱硫、脱氮和芳烃饱和等精制反应,床层间设有氢气补入点。反应产物进入设置在反应器顶部的热高压分离器(热高分)内进行气液分离。热高分油部分通过反应产物循环泵返回加热炉出口,另一部分与混氢原料换热后进入热低压分离器(热低分)。热低分气与冷却后的热高分气混合后进入冷低压分离器(冷低分),进行气、油、水三相分离。冷低分气送至脱硫塔,含硫污水送出装置;冷低分油与热低分油一同进入汽提塔。汽提塔塔顶回流罐罐顶酸性气送出装置;液相部分送回汽提塔塔顶作为回流,另一部分轻烃出装置;含硫污水送出装置处理。汽提塔塔底油进入分馏塔,分馏塔塔底设置重沸炉;塔顶气体经冷却后进入塔顶回流罐,回流罐液体部分作为塔顶回流,部分作为石脑油出装置;塔底柴油产品出装置。

图2 0.60 Mta柴油液相加氢工艺流程示意

3 运行周期内的主要加工工况

自2017年1月2日装置开工产出合格产品以来,进行了各种负荷的生产操作调整。近期由于原料油变化,装置操作也进行了相应调整,现将各种工况的操作加以总结,为后续同类操作调整提供依据,更好地实现装置的安、稳、长、满、优运行。

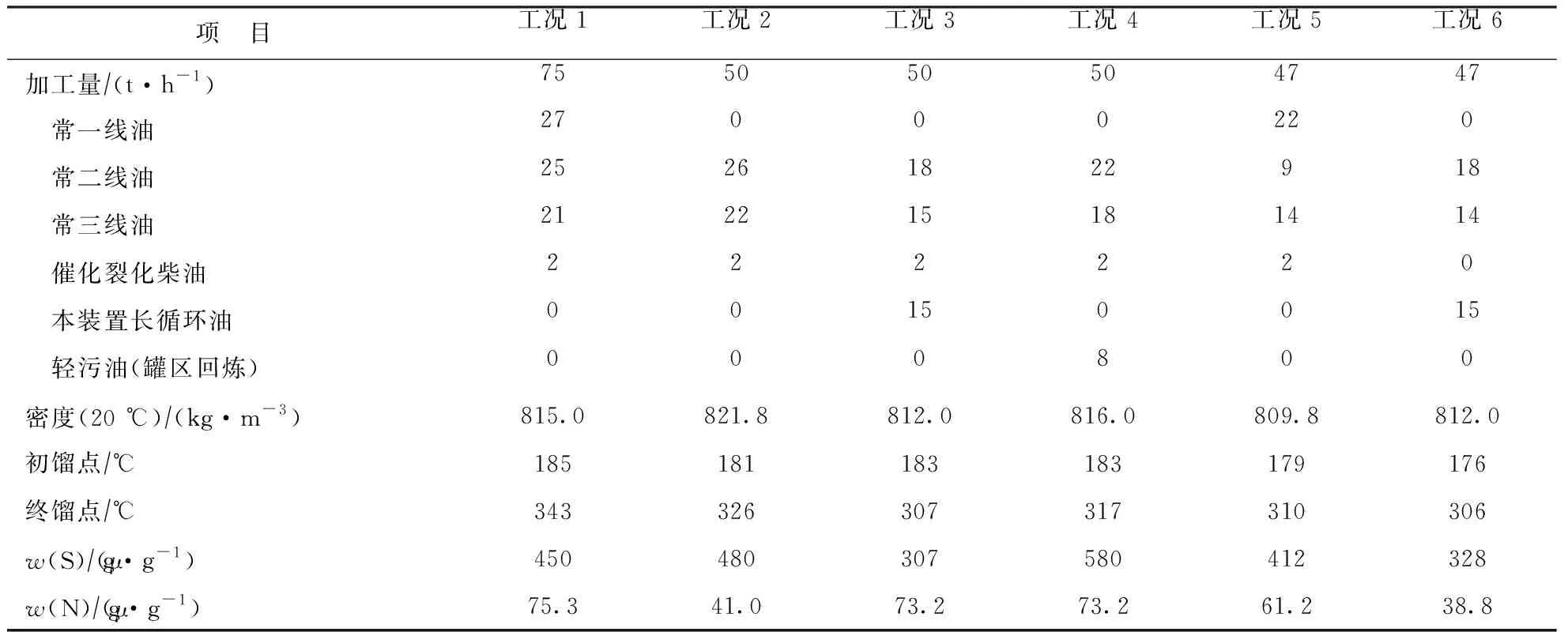

3.1 加工原料油构成

受到全厂总流程的限制,0.60 Mt/a柴油液相加氢装置主要加工常二线油和常三线油,同时加工催化裂化柴油和常一线油,有时需要加工轻馏分的回炼油。根据加工原料油的性质不同,主要分为6种工况,每种工况下的原料油构成及性质见表1。

3.2 各工况下的主要工艺条件

表2为6种工况下的主要工艺条件。

表1 6种工况下的原料油构成及性质

表2 6种工况下的主要工艺条件

3.3 适应各工况的工艺调整情况

工况1为设计工况,即为装置的正常生产负荷,其原料油密度(20 ℃)为815.0 kg/m3,加工量为75 t/h。从表2可以看出,工况1的反应出口温度控制在310~312 ℃,新氢流量为5 300~5 600 m3/h,新氢氢耗一般控制在0.64%~0.65%,化学氢耗为0.28%~0.29%,反应器总温升为15 ℃。此工况下硫化氢汽提塔塔顶温度控制在160 ℃,同时根据汽提塔塔顶回流罐液位,需要保持0.2~0.3 t/h的轻烃外送量,以减轻分馏塔负荷,汽提塔塔顶压力控制在0.55 MPa。如此控制既保证了分馏塔塔底温度又减少了汽提塔塔顶回流量,降低了汽提塔不必要的热量损失,保证了分馏塔的进料温度,同时对防止重沸炉泵和产品柴油泵抽空起到了正向作用。此工况下控制分馏塔塔顶温度为140~150 ℃,由于产品轻组分含量增加,汽化量急剧加大,为保证精制油产品闪点不低于工艺卡片要求,一方面通过控制分馏塔塔顶压力在0.12~0.13 MPa来保证石脑油终馏点不高于180 ℃;另一方面增加分馏塔重沸炉F201的燃料气用量(约为其他工况的1.5倍),保证塔底蒸发量,控制塔底温度在260~275 ℃,以防止重沸炉泵和产品柴油泵发生汽蚀而抽空。

工况2为装置实际加工工况,以常二线油、常三线油和少量催化裂化柴油为原料,其密度(20 ℃)为821.8 kg/m3,加工量为50 t/h。虽然原料油性质比工况1时的差,但装置负荷较低,因此其反应温度比工况1时低3~6 ℃;并且由于加工的原料油较重,实际控制分馏塔塔顶温度在115~130 ℃,塔顶压力在0.09 MPa,并调整塔顶回流量,以保证石脑油终馏点不高于180 ℃。

由于装置原料不足,装置从开工3个月后长期处于低负荷运行阶段。常压侧线油供料量较低,仅为35 t/h左右,但装置最低负荷要求为60%(45 t/h),为此采用本装置内长循环油补充10 t/h维持生产。工况3是为了保证装置的最低运行负荷,一部分柴油产品进行长循环,由于原料油性质较好,加工过程中反应进料温度控制在294~298 ℃,加工的化学氢耗较低,为0.20%~0.23%。

工况4由于有罐区清污油回炼,原料的硫质量分数为580 μg/g,相对其他工况较高,反应温升也最高,为14~16 ℃,加工过程中反应进料温度控制在306~312 ℃,加工的化学氢耗较高,为0.33%~0.35%。

在工况5的条件下,由于加入了较多的常一线油(22 t/h),并且由于常一线油的终馏点为238 ℃,使此工况下的原料油中硫、氮、芳烃、烯烃的含量均较低,密度(20 ℃)为809.8 kg/m3,较工况1时(815.0 kg/m3)降低了5.2 kg/m3,属于较易加工油品,进料量为47 t/h。尽管由于常一线油硫含量较低,但是由于将产品循环关闭,导致混合原料油的硫质量分数较工况3时仅高了105 μg/g,为保证产品质量,需要将反应器进口温度调整至284~288 ℃。在此种原料油构成下,装置新氢量较工况3时增加了约276 m3/h。回炼常一线油前反应器总温升为16.8 ℃,回炼后温升为21.2 ℃。工况5所加工原料油的密度较小,并且常一线油的比例占46.8%,经加氢反应后,轻烃、石脑油产量急剧上升,为防止分馏塔超负荷运行,对汽提塔采取了如下措施:①将塔顶温度提高到140~148 ℃;②将塔顶压力提至0.50~0.55 MPa;③需要保持0.15~0.25 t/h的轻烃外送量来控制汽提塔塔顶回流罐液位。同时也对分馏塔进行了调整:①开大塔顶回流至满量程8.7 t/h;②控制塔顶温度在159 ℃(工艺卡片为不大于160 ℃);③提高塔顶压力至0.12 MPa,减少全塔蒸发量,保证石脑油终馏点不高于180 ℃;④重沸炉燃料气用量从工况3时的285 m3/h增加到430 m3/h,燃料气用量增加了51%,保证塔底蒸发量,控制塔底温度在260~270 ℃。

工况6的进料仅有常二线油和常三线油的混合油,其密度(20 ℃)为812.0 kg/m3,需要用约30%的产品循环来满足装置运行的最低负荷。此工况下调整反应进料温度,操作稳定后采样,根据产品硫含量调节反应进料温度,进料温度较工况4时下降约18~20 ℃,反应温度控制在286~300 ℃。化学氢耗为0.23%~0.25%。反应器总温升为5~7 ℃。

4 长周期运行分析与总结

4.1 原料油性质

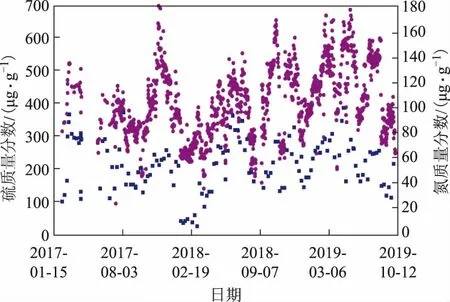

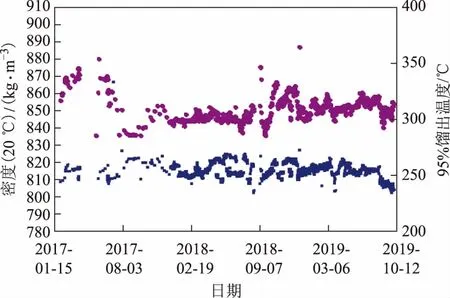

图3为原料硫含量和氮含量的变化情况,图4为原料密度和95%馏出温度的变化情况。从图3和图4可以看出,装置运行近3年来原料硫质量分数为200~700 μg/g,在设计范围(硫质量分数小于800 μg/g)之内;原料氮含量、密度、95%馏出温度均符合设计要求,原料性质较稳定。

图3 原料硫含量和氮含量的变化情况◆—硫含量; ■—氮含量

图4 原料密度和95%馏出温度的变化情况◆—密度; ■—95%馏出温度

4.2 工艺参数

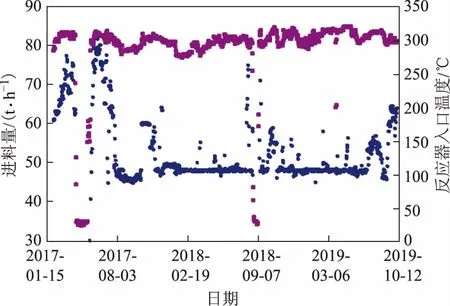

图5 进料量与反应器入口温度的变化情况◆—进料量; ■—入口温度

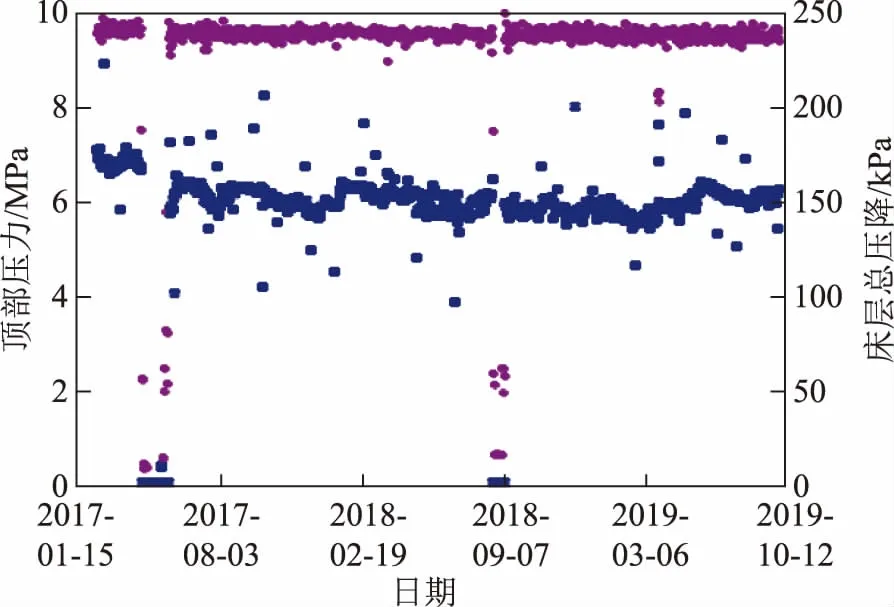

图6 反应器顶部压力和床层总压降的变化情况◆—顶部压力; ■—床层总压降

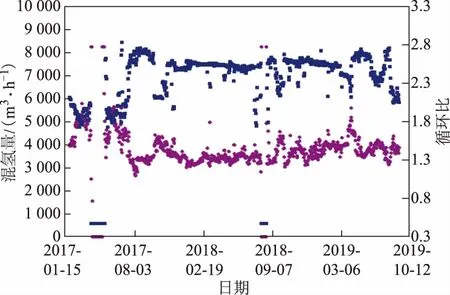

图7 混氢量与循环比的变化情况◆—混氢量; ■—循环比

图5为进料量与反应器入口温度的变化情况,图6为反应器顶部压力与床层总压降的变化情况,图7为混氢量与循环比的变化情况。从图5~图7可以看出:装置运行近3年来反应器进料初期负荷在80%以上,从2017年下半年开始,装置运行负荷基本维持在60%左右;反应器入口温度控制在275~320 ℃,运行稳定;反应器压力为9.0~9.8 MPa,床层压降为100~200 kPa,未出现大幅波动情况。装置操作平稳,反应器入口温度的短暂提高是由于原料性质波动引起的,并未出现催化剂失活而造成反应温度逐渐提高的迹象。因此可以维持现有条件,并控制反应器入口温度小于300 ℃,以确保催化剂长周期运行。

5 装置运行中出现的问题分析及解决措施

5.1 装置长循环线流程改动

由于装置加工负荷较低,仅为设计值的39%,该装置设计最低操作负荷为60%,为保证装置以较低的负荷运行,将一部分物料进行长循环操作。原设计的长循环线是精制柴油经与原料油换热,再经过空气冷却器后并入开工长循环油线,返回原料罐;为了降低能耗,宜将长循环线改为精制油在空气冷却器前并入开工长循环油线。同时在长循环线上加调节阀,以便于长周期操作。精制油进空气冷却器前的温度为110 ℃,进空气冷却器后的温度为45 ℃,原料油进装置的温度为82 ℃。

5.2 原料加热炉偏烧

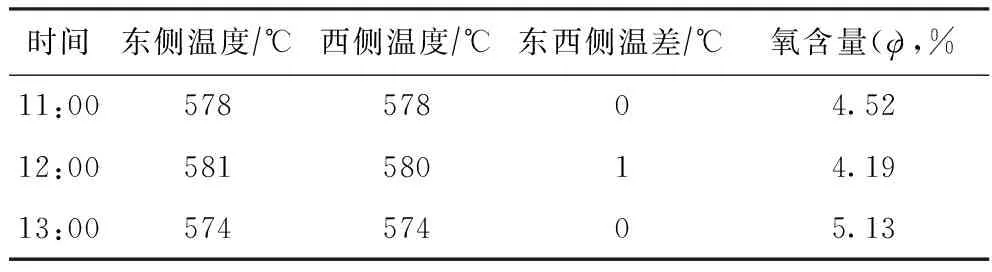

原料加热炉开工初期炉膛温度东西两侧燃烧不均匀,温差为150~200 ℃,表3为2018年5月7日的偏烧情况。

表3 原料加热炉偏烧记录

针对原料加热炉偏烧的问题,经过核算,发现加热炉设计负荷低于实际加工负荷是导致偏烧的主要原因。对加热炉进行优化调整操作,通过两侧辅枪辅助缓慢调节,同时调整进炉风量,并控制氧含量及负压稳定,解决了加热炉偏烧的问题。表4为2018年5月7日调整后的加热炉运行情况。

表4 调整后的加热炉运行情况

5.3 反冲洗过滤器冲洗频繁

装置采用的原料自动反冲洗过滤器为江苏克莱斯克能源装备有限公司产品。自动反冲洗过滤器设置了8台过滤罐,原料油进入过滤罐后从每根滤芯的外表面进入内表面,大于25 μm的杂质被挡在滤芯的外表面上,干净的柴油从滤芯内表面汇集到出口总管,送往下游工艺装置。过滤器采用滤后干净柴油进行反冲洗。在过滤期间,未过滤的柴油进入到八流道转换器并均匀地分配到每个过滤器罐,颗粒聚集在过滤器滤芯外部造成过滤器压差增大,当达到压力设定值或过滤时间设定值时,程序将自动进入反冲洗程序。

在实际生产过程中,反冲洗过滤器对原料性质变化较敏感,容易出现压差高的情况,压差高时过滤器会自动反冲洗以降低压差。图8为反冲洗频繁时的过滤器压差状况。从图8可以看出,在反冲洗频繁时,每隔约3 h就需要执行反冲洗操作。对实际生产中造成反冲洗频繁的主要原因从进料量和过滤器结构两方面进行分析。

图8 反冲洗频繁时的过滤器压差

5.3.1 原料油进料量对反冲洗的影响由于上游装置各侧线流量波动频繁,造成本装置自动反冲洗过滤器频繁冲洗,影响正常生产,严重时需降量操作,甚至会造成装置停工。原料进料量发生变化时,自动反冲洗过滤器的压差会明显上升,2 min左右就会进行自动冲洗,装置不得不降量生产,波动过程中产生的反冲洗污油量巨大。特别是当原料进料量不能满足装置最低负荷运行时(增加长循环量),过滤器会出现明显的压差波动。

在2017年11月,自动反冲洗过滤器堵塞较频繁,一个月内发生4次堵塞,严重影响装置的平稳运行。将反冲洗过滤器滤芯拆开,发现表面有明显的杂质。在直馏柴油和催化裂化柴油界区采样,发现界区来料中有很多杂质,与滤芯表面杂质相同。

5.3.2 反冲洗过滤器结构问题过滤器下部花板上面开了18个大孔和19个小孔,小孔用以安装滤芯,装上滤芯后小孔堵死。柴油通过18个大孔进入滤芯,花板尺寸与滤桶内部尺寸接近,花板的四周和滤桶内部几乎是封闭的。反冲洗出来的带杂质的污油在花板的上部,而排渣管线在花板的下部(见图9),花板设计使得反冲洗出来的物料只能从中间几个大孔流出,反冲洗时排渣阀开阀时间仅10 s,污油不能完全排净,这就造成了污油又重新附在滤芯上,致使反冲洗运行时间间隔缩短,反冲洗频繁。

针对以上过滤器的原有结构进行优化改造,如图10所示。改造后的花板外径小于滤桶内部孔径,增强了排污效果。使得反冲洗出来的物料不仅可从中间的孔洞向花板外排污油,而且也能从花板的四周排污油,使冲洗出来的污油能全部排到排渣管线。

图9 改造前的花板

图10 改造后的花板

联系反冲洗过滤器厂家提出具体的问题,经核算,本装置反冲洗过滤器的过滤面积设计值偏小,仅为实际值的一半。与厂家协商后将过滤器滤芯数量从244根增至308根。增加滤芯后,反冲洗过滤效果得到了改善。原料反冲洗过滤器堵塞时,现场人工逐个清洗滤芯,能够满足生产需求。

6 结 论

(1) 针对所加工的原料油性质及构成不同的6种加工工况,给出了具体的工艺参数调整指标,既满足了各种工况下的需求,又降低了装置能耗和氢耗。

(2) 本装置操作平稳,产品性质良好,所使用的RS-2000催化剂失活缓慢,能够满足装置长周期运行的要求。

(3) 通过对本装置运行中出现的问题进行分析和总结,给出了具体的解决措施,实现了装置的安、稳、长、满、优运行。