风电专用冷却液的研制

2020-06-29杨兵

杨 兵

中国石化润滑油有限公司北京研究院

供图/杨兵

国内风力发电行业发展迅速,对风电专用冷却液有大量需求和较高的质量要求。本文制定了风电专用冷却液的研制指标,以乙二醇和水作为基液,通过对多种缓蚀剂进行复配,研制了一种风电专用冷却液。研制产品具有突出的金属腐蚀保护功能,能够满足风电冷却设备较为苛刻的长周期金属缓蚀性要求,具有较好的市场前景。

风能开发是全球普遍关注的新能源开发领域,风力发电是风能利用的重要形式。中国风力发电行业经过多年的快速发展期,2013年累计装机量已达到全球第一[1],成为世界风电发展的主力军。2017年中国新增装机容量1 966万kW,仍居世界首位,达到全球新增装机量的37%[2]。

对风力发电机的冷却主要有空冷和液冷两种方式,功率小于750 kW的机组通常采用空冷,而对于功率大于750 kW的大型风电机组,需要采用循环液冷的方式满足冷却需求。2010年,国内新增装机主导功率已达到1.5 MW,占比70%以上,2017年新增装机主导功率为3 MW,占比60%以上。新增装机的绝大部分和旧有的大部分机组设备都有冷却液的需求。

当前国内风力发电技术的发展趋势为单机容量增大、风轮直径加大、塔架高度上升、控制技术的进步以及海上风力发电的发展。其中,单机容量增大将导致发电机内部各部件的散热量增加,更多的机组将采用水冷散热,风电冷却液的用量也将进一步上升。

目前,国内风电行业的设备水平不断提高,但风电冷却液还没有相应的国家标准和行业标准,市售产品质量参差不齐,使用效果难以保证。本文对风电专用冷却液的关键指标进行分析,以乙二醇和水作为基液,通过对多种缓蚀剂复配,研制了一种风电专用冷却液。

研制产品性能要求及研制指标

风力发电设备冷却系统主要分为风机冷却系统和变流器冷却系统两部分。冷却系统的关键零部件包括水泵、水冷板、温度传感器等,系统的主要组成材料包括铜、钢、铝合金、橡胶等。由于连续运转时间长,维护困难,风力发电设备冷却系统对冷却液性能要求较为苛刻,主要体现在对冷却液的材料兼容和防护能力,以及长时间运转的需求等方面。其中,冷却液对金属材料的缓蚀性能是风电专用冷却液的研制重点和难点。因此,针对冷却液的金属材料缓蚀性能制定了研制目标,包括玻璃器皿腐蚀和铸铝合金传热腐蚀两项关键指标,见表1。

研制过程

研制产品在乙二醇和去离子水组成的基液中加入缓蚀剂和染料,以满足对产品金属缓蚀性能的要求。针对风电专用冷却液对铜、不锈钢和铝合金的缓蚀要求,缓蚀剂初步选用脂肪族羧酸A、脂肪族羧酸B、芳香族羧酸A、芳香族羧酸B、阳离子表面活性剂A、阴离子表面活性剂A、杂环类化合物A、杂环类化合物B等进行复配[3,4]。

制定了8种配方配比,其中阳离子表面活性剂和阴离子表面活性剂含量采用经验值a和b。按照SH/T 0085《发动机冷却液腐蚀测定法(玻璃器皿法)》的条件,采用黄铜、不锈钢和铝合金试片开展玻璃器皿腐蚀试验;按照SH/T 0620《发动机冷却液对传热状态下的铸铝合金腐蚀测定法》,开展铸铝合金传热腐蚀试验,对配方进行初步筛选,结果见表2。

表1 风电专用冷却液研制目标

根据表2的试验结果可知,6号配方和8号配方的玻璃器皿腐蚀和铸铝合金传热腐蚀试验结果相对较好,结果显示脂肪族羧酸A和B的质量比在1∶1的条件下复配芳香族羧酸A或B均有协同效应,尤其是对难以防护的4系和5系铝的防护较为明显。在这两组配方的基础上调整各组分的用量,继续开展玻璃器皿腐蚀和铸铝合金传热腐蚀试验,结果见表3。

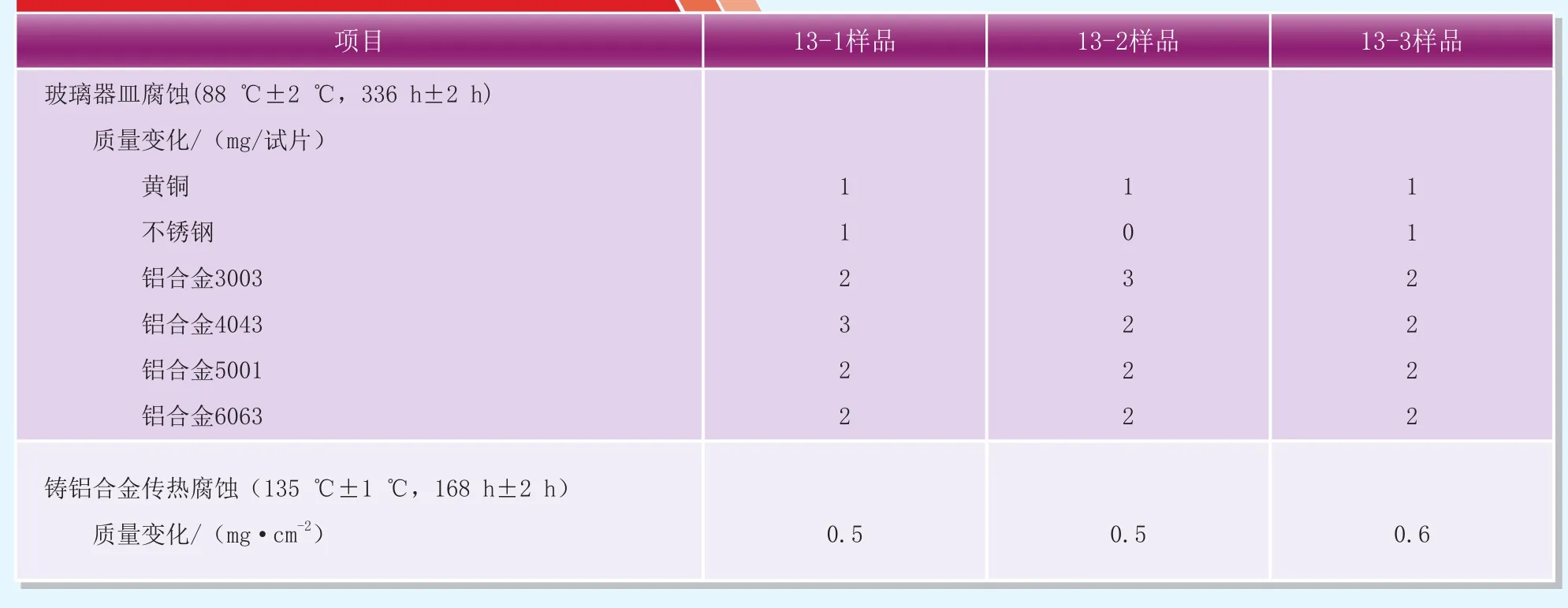

根据表3的试验结果可知,13号配方和14号配方样品的试验结果满足表1的研制目标,且13号配方样品的指标值优于14号配方样品,且配方成本与14号样品相当,结果显示脂肪族羧酸A和B的质量比在1:1的条件下复配加大量的杂环类化合物A和芳香族羧酸A或B会放大协同效应,这也提示生成配位膜的杂环化合物与化学吸附的羧酸化合物对于铝合金防护的较好协同[5]。对13号样品配方重复开展玻璃器皿腐蚀试验和铸铝合金传热腐蚀试验,结果见表4。

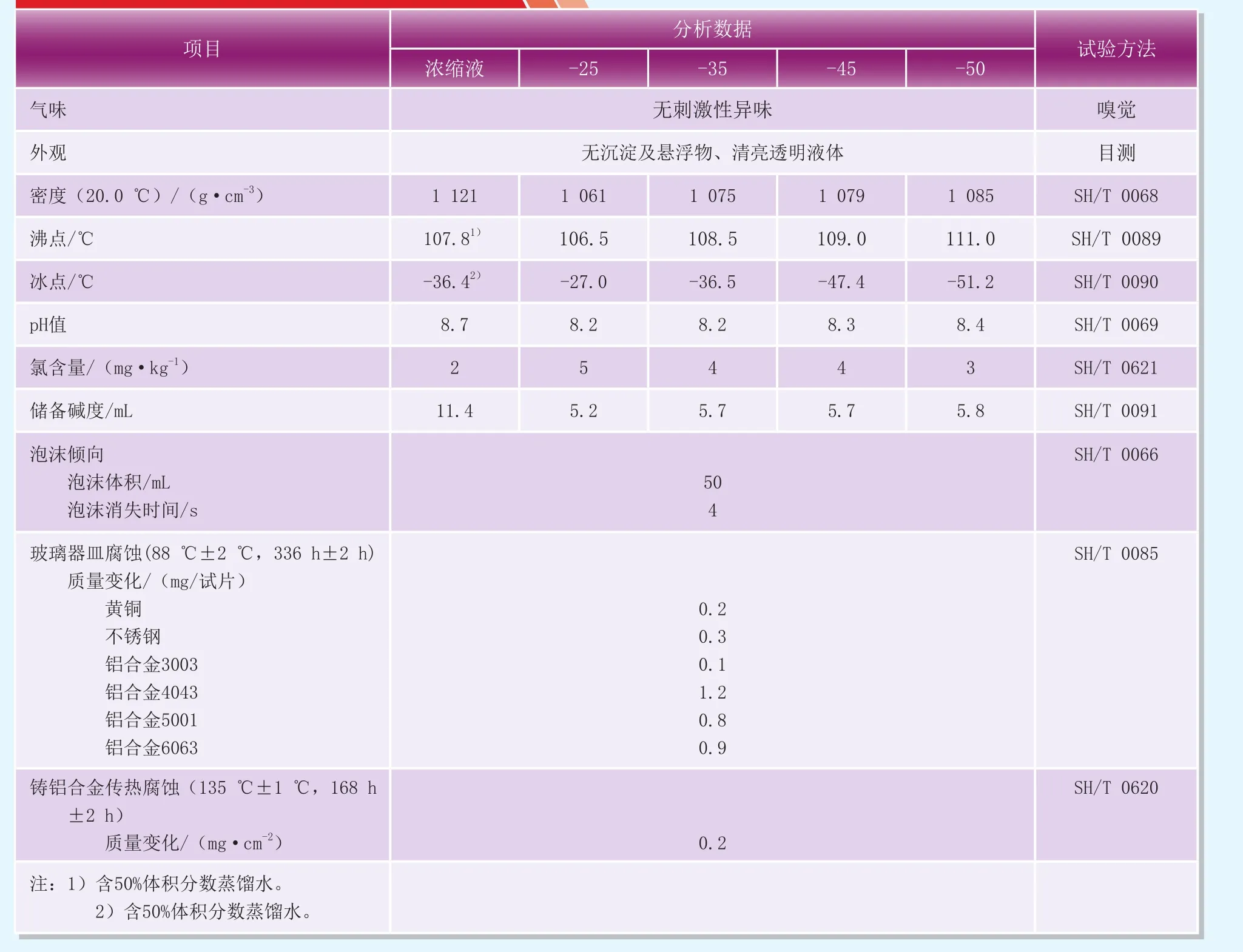

根据表4的试验结果可知,该配方能够满足对风电专用冷却液金属缓蚀能力的要求,最终确定风电专用冷却液配方,见表5,全分析结果见表6。

试验结果显示,该配方的性能可以满足指标要求。

结论

通过在乙二醇和去离子水组成的基液中,对多种类别的缓蚀剂进行复配,开展金属腐蚀试验验证,研制了一种风电专用冷却液产品。该产品具有突出的金属腐蚀保护功能,能够满足风电冷却设备较为苛刻的长周期金属缓蚀性要求,缓蚀剂加剂量低于5%,成本较低,可以满足客户的实际使用要求,具有较强的市场竞争力。

表2 1~8号配方样品试验结果

表3 9~14号配方样品试验结果

表4 13号配方样品重复试验结果

表5 风电专用冷却液配方

表6 风电专用冷却液配方全分析结果