湿法磷酸脱硫及提浓工业化试验

2020-06-29白付明娄伦武单东升杨雪光

白付明,娄伦武,单东升,杨雪光

(贵州西洋实业有限公司 贵州息烽 551107)

1 分析项目及方法

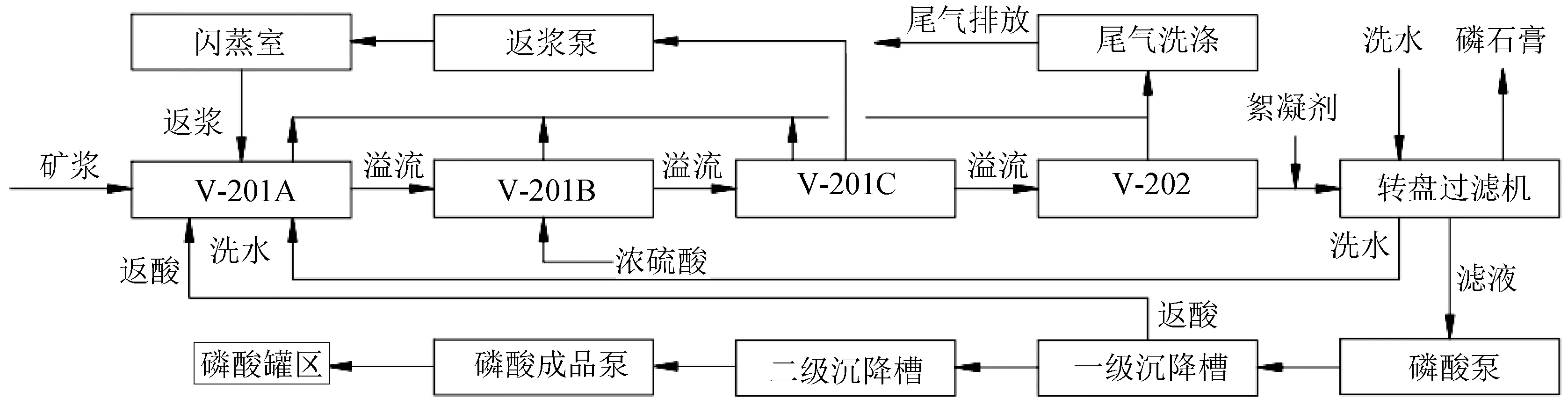

2 改造前磷酸装置工艺流程

如图1所示,来自球磨机的矿浆含水质量分数为27%~32%、细度(≤150 μm)≥85%(质量分数),首先进入配置搅拌装置的矿浆槽内,然后经矿浆泵加压后进入萃取槽V-201A;来自萃取槽V-201C的返浆经返浆泵加压后进入闪蒸室,冷却后进入V-201A;来自一级沉降槽的返酸和来自转盘过滤机的洗水进入V-201A。上述物料在V-201A中进行预反应。

图1 改造前磷酸装置工艺流程

V-201A中的反应物溢流至萃取槽V-201B,浓硫酸从底部进入V-201B,硫酸与矿浆在此充分反应。V-201B中的反应物溢流至萃取槽V-201C中进行进一步的反应,然后反应物溢流至消化槽V-202以消除部分过饱和度。

V-202中的反应物加入絮凝剂后送至转盘过滤机,滤液经磷酸泵加压后依次送至一级沉降槽、二级沉降槽进一步沉降其中的磷石膏。一级沉降后的磷酸一部分作为返酸送至V-201A,一部分经二级沉降并经磷酸成品泵加压后送至磷酸罐区储存。磷石膏洗涤合格后送至磷石膏堆场或者外售,反应产生的尾气经洗涤合格后送至尾气烟囱排放。

3 改造后磷酸装置工艺流程

3.1 工艺流程

改造后磷酸装置工艺流程如图2所示。

图2 改造后磷酸装置工艺流程

来自球磨机的矿浆含水质量分数为27%~32%、细度(≤150 μm)≥85%(质量分数),首先进入配置搅拌装置的矿浆槽内,然后经矿浆泵加压后进入萃取槽V-201A;来自萃取槽V-201C的返浆经返浆泵加压后进入闪蒸室,冷却后进入V-201A;来自沉降槽的底流和转盘过滤机的洗水进入V-201A。上述物料在V-201A中进行预反应。

V-201A中的反应物溢流至萃取槽V-201B,浓硫酸从底部进入V-201B,硫酸与矿浆在此充分反应。V-201B中的反应物溢流至萃取槽V-201C中进行进一步反应,然后反应物溢流至消化槽V-202以消除部分过饱和度。

V-202中的反应物加入絮凝剂后送至转盘过滤机,滤液送至老线3槽,在此按比例加入矿浆和浓硫酸进行反应,反应物溢流至老线4槽中进行进一步反应。磷石膏洗涤合格后送至磷石膏堆场或者外售。

老线4槽中的反应物加入絮凝剂后送至新增沉降槽,上清液即为脱硫及提浓后的产品磷酸,送至磷酸罐区储存,底流送至V-201A进一步分解其中的残磷。反应产生的尾气经洗涤合格之后送至尾气烟囱排放。

3.2 新增设施

为了减少投入,湿法磷酸脱硫及提浓工业化试验尽量利用原有设施,其中老线3槽、老线4槽为80 kt/a湿法磷酸装置的闲置萃取槽,带有搅拌装置。除了新增3台沉降槽和必要的管线、切断阀及流量计外,没有新增其他设施。

4 试验方案

4.1 试验应具备的条件

(1)湿法磷酸脱硫及提浓工业化试验工艺流程改造到位,操作人员熟悉试验流程及其操作步骤。

(2)老线3槽搅拌器、老线4槽搅拌器、老线4槽底部料浆泵试车合格,具备运行条件。

(3)现有湿法磷酸装置运行正常,具备工业化试验条件。

4.2 试验操作步骤

新增沉降槽单台体积为92 m3,以反应料浆在沉降槽中的停留时间为2 h来计算,则来自老线4槽的反应料浆量为46 m3/h。考虑到老线3槽在加矿浆的过程中会带入一部分水,则实际进入老线3槽的磷酸量为35 m3/h,故试验期间磷酸装置半负荷运行,以保证反应料浆在新增沉降槽中的停留时间。

(1)打开转盘过滤机去老线3槽的阀门,当桨叶全部淹没后,启动搅拌器。

(3)老线3槽的反应料浆溢流至老线4槽,当老线4槽的液位达80%左右时,启动老线4槽底部的料浆泵,同时打开絮凝剂加入阀,将絮凝剂和反应料浆一起输送至新增沉降槽,密切观察新增沉降槽中料浆的沉降效果。新增沉降槽的上清液通过磷酸成品泵送至磷酸罐区,底流通过底流泵送至V-201A。

(6)密切关注V-201C中反应物的液固比、转盘过滤机的过滤情况以及新增沉降槽的沉降效果。

(7)优化各项工艺参数,系统稳定运行72 h。

5 试验结果

6 经济效益分析

贵州西洋公司P2O5实际产量为90 kt/a左右,按日产量400 t、年运行225 d、新增用电负荷205 kW、电价0.55元/(kW·h)计,则年新增电费约为60.9万元。

提浓前磷酸平均含P2O5质量分数为20.66%,提浓后磷酸平均含P2O5质量分数为24.13%。磷酸浓度提高后,复合肥料浆的浓度相应提高,复合肥生产过程中少蒸发的水分约为62 644.7 t。按水温20 ℃、造粒窑排汽温度86 ℃、水的比热容4.2 kJ/(kg·K)、水在86 ℃的蒸发潜热为2 293.1 kJ/kg、1 kg标准煤的热值为29 260 kJ、标准煤价格1 000元/t计,则少蒸发的水分折合节省标准煤量为5 502.9 t,年节约燃料成本约为550.3万元。

蒸发水量减少意味着向污水站排水量减少,按1 t水含总养分质量分数3%、质量分数1%养分45元计,则年减少损失约为845.7万元。

综上所述,采用矿浆提浓的年总经济效益约为1 335.1万元。

7 结语