合成氨行业发展情况及未来走势分析

2020-06-29温倩

温 倩

(石油和化学工业规划院 北京 100013)

自2018年以来,中国经济增速出现下行、全球经济面临放缓压力。受原料价格上涨、贸易局势紧张等因素影响,全球氮肥消费量增速有所放缓,贸易关系对全球经贸和投资的负面影响逐渐显现。

近两年,我国合成氨行业走出“低谷期”,产能过剩的问题得到了缓解,企业效益扭亏为盈,但在宏观经济下行、化肥消费量缩减、安全环保升级等严峻形势下,行业长期积累的问题更加突出,面临传统产品市场饱和、转型升级乏力、产品创新动力不足等发展瓶颈。合成氨行业有必要加快部署高质量发展的途径,以应对更加严峻的国内外竞争格局。

1 世界合成氨行业发展特点

1.1 世界合成氨消费总量稳定增长

2018年,全球氮素消费量约145 Mt,其中农业消费量占74%,其余为工业等其他领域消费。受原料价格上涨、贸易局势紧张等因素影响,合成氨消费量增速有所放缓。

根据国际肥料工业协会(IFA)的预测,未来5年(2018—2023年,下同)全球范围的化肥供应继续保持增长的趋势,但增速开始减慢,预计氮肥、磷肥和钾肥的产能净增长分别为5%、7%和13%,将呈现氮肥淘汰加速、磷肥温和扩张、钾肥快速增长的发展趋势。

2018年,全球合成氨产能约220 Mt,按原料结构划分,天然气、煤各占产能比例的70%和28%。相比于2015年,天然气产能占比提高了2%,预计未来5年还将增长4%。世界各地区合成氨产能现状和预测如表1所示(数据源自IFA)。

表1 世界各地区合成氨产能现状和预测 Mt

若考虑全部消费领域,未来5年氮素需求增幅预计为7%,而未来5年合成氨产能增幅预计约为4%。虽然以天然气为原料的合成氨产能增速加快,但由于中国实施了更加严格的环保政策,供应增长不及需求增长,未来全球市场合成氨供需平衡趋紧。

1.2 能源供应宽松,全球竞争加剧

从世界范围来看,在2000年至2018年阶段,天然气在合成氨原料组合中处于支配地位,份额稳定在70%;其次是煤炭,占比28%;其他原料包括石脑油、氢、燃油和炼油副产物等,占比由4%缩小至2%。世界五大天然气生产国(俄罗斯、伊朗、沙特阿拉伯、美国和卡塔尔)的合成氨产能占全球的25%左右。

2018年下半年,美国的天然气价格在3.0~3.3美元/MMBtu之间,2019年以来缓慢下降,澳大利亚煤炭价格也进入下降通道。受北美洲页岩气开发的影响,未来5年,以天然气为原料的合成氨产能占比将上升至74%,全部新增产能中的近94%将以天然气为原料,其中新增产能的45%来自印度和尼日利亚。

能源供应为合成氨生产提供了充足保障,也使得海外新增产能加剧了全球竞争。

1.3 全球产能变革影响国际贸易

合成氨产能增长较快的地区集中在北美洲和非洲,过去3年年均增长分别为1 300 kt和700 kt左右。相比之下,东亚地区年均下降850 kt左右。

未来5年,合成氨产能增加将主要集中在印度、非洲等地区。与此同时,中国合成氨产能持续下降,占世界比例由2015年的约34%降至目前的30%,预计未来5年还将进一步下降至26%左右。

近年来,化肥行业采取了一系列贸易措施,影响了各个地区和诸多产品。2018年,影响全球贸易的2项主要贸易措施是美国宣布对伊朗实施单边贸易制裁以及美国与中国之间的进口关税和互制行动的升级。

短期内,中国与美国之间的贸易战对两国的化肥贸易没有过多直接影响,但从第三国的替代进口却对作物肥料需求和进口量造成了间接影响。从长期来看,由于各国投入成本上升、养分需求增速放缓以及全球产能布局变革,国际贸易呈竞争加剧趋势。

1.4 特种增值肥料技术进步显著

全球2018年消费控释肥、缓释肥、硫包衣肥、稳定性肥料、水溶肥、液体肥、中微量元素肥等特种增值肥料约19 300 kt,折纯约8 600 kt,占全球养分消费量的4.8%。

特种增值肥料在不同地区、不同作物上的应用效果不同。在一些环境敏感的地区和农业技术先进的国家,特种增值肥料有助于减少养分损失和环境污染;在一些劳动力匮乏的地区,缓释肥和控释肥能够减少施肥次数,利于作物吸收。

从不同养分来看,目前全球特种增值肥料占氮肥消费量的6.7%,以稳定性肥料为主;占磷肥消费量的1.9%,占钾肥消费量的3.1%,主要包括水溶肥、缓释肥、液体肥等。

据估计,特种增值肥料在发达国家的需求规模仍将以年均4%以上的速度增长;在发展中国家,受农产品品质提升、环境保护压力增大等的影响,其发展潜力更大。

2 我国合成氨行业发展特点

2.1 产能结构优化,供需达到新的平衡

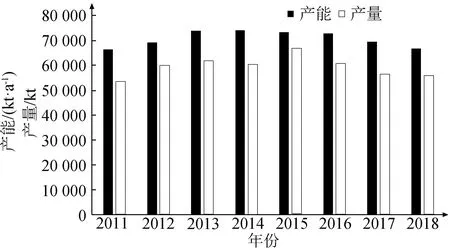

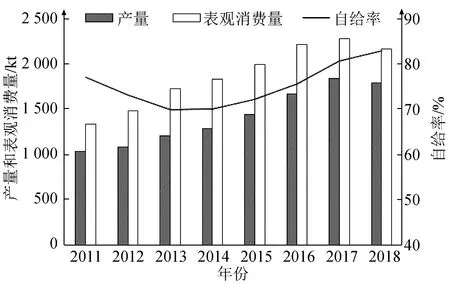

我国氮肥生产和消费总量呈下降趋势,提前实现了原农业部2015年提出的《到2020年化肥使用量零增长行动方案》的目标。2018年,尿素产能69 540 kt/a、产量52 070 kt,合成氨产能66 890 kt/a、产量56 010 kt。受消费量下降、产能过剩影响,倒逼合成氨行业优胜劣汰,产能、产量5年累计下降均为10%,2018年降幅趋缓,进入了新的供需平衡阶段。2011—2018年合成氨产能和产量变化情况如图1所示。

图1 2011—2018年合成氨产能和产量变化情况

“十三五”以来,氮肥行业新旧产能更替加速,采用固定层间歇式气化炉制气的合成氨产能缩减了近10 000 kt/a,同期总产能下降6 600 kt/a左右。落后产能的大幅退出,为产业升级腾出了有效空间。企业把握退城入园、搬迁改造等机遇,将淘汰落后产能、升级工艺技术、发展园区配套等有机结合,2018年采用先进煤气化技术制气的合成氨产能占总产能的37.2%,提高3.5%;规模以上氮肥企业共201家,同比减少21%,5年累计下降54%。企业数量减少、产业集中度提高,行业发展质量明显改善。

2.2 行业效益企稳回升

“十三五”期间,氮肥行业受产能过剩、优惠政策取消、环保治理升级等多重压力的影响,加速落后产能退出,经历了前所未有的困难时期。2016年全行业亏损最严重,亏损额达235亿元。最低谷时,规模以上氮肥企业亏损面过半,行业平均利润率降至-10.0%。进入2017年,供给格局明显改善,行业扭亏为盈,扭转了连续3年亏损的局面。2018年,氮肥行业主营业务收入2 108.0亿元,同比增长12.9%;全行业利润总额105.5亿元,同比增长471.4%;主营收入利润率5.0%,同比增加4.0%。

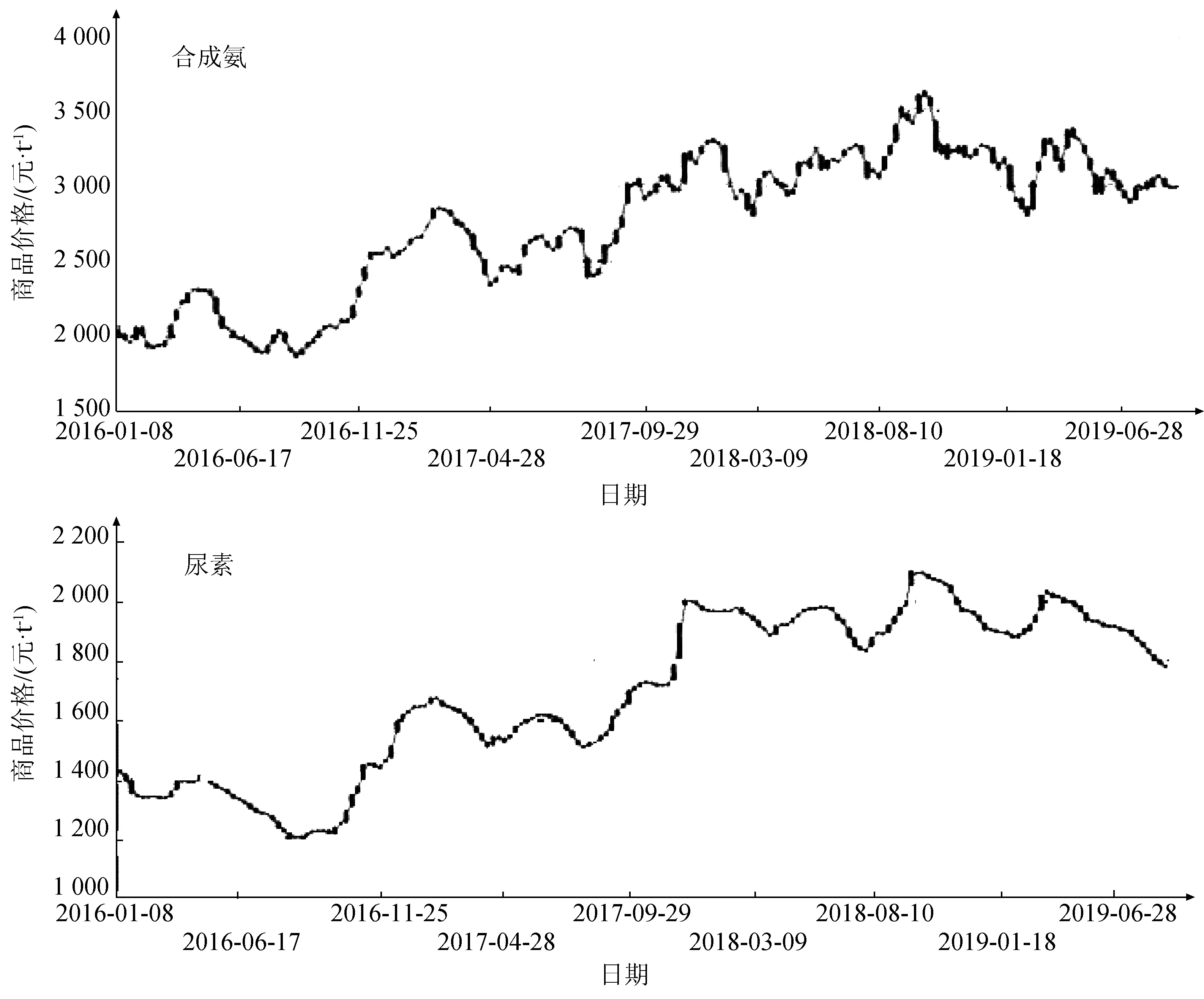

2018年,国内氮肥产能过剩压力缓解,安全环保措施不断完善,加上原材料价格上涨等因素影响,主要氮肥产品价格有明显上涨,市场企稳回升。其中,尿素平均出厂价1 941元/t,同比上涨20.8%;商品氨平均出厂价3 114元/t,同比上涨18.4%;氯化铵平均出厂价539元/t,同比上涨32.1%。合成氨和尿素商品价格走势如图2所示。

2.3 消费转型,需求总量缓降

2018年,合成氨消费总量为56 940 kt,相比2017年下降0.3%,近5年年均下降1.8%左右。合成氨下游消费量整体呈现“减肥增化”的转型趋势,故合成氨消费量下降速度较缓,低于尿素3.3%的5年年均降速。

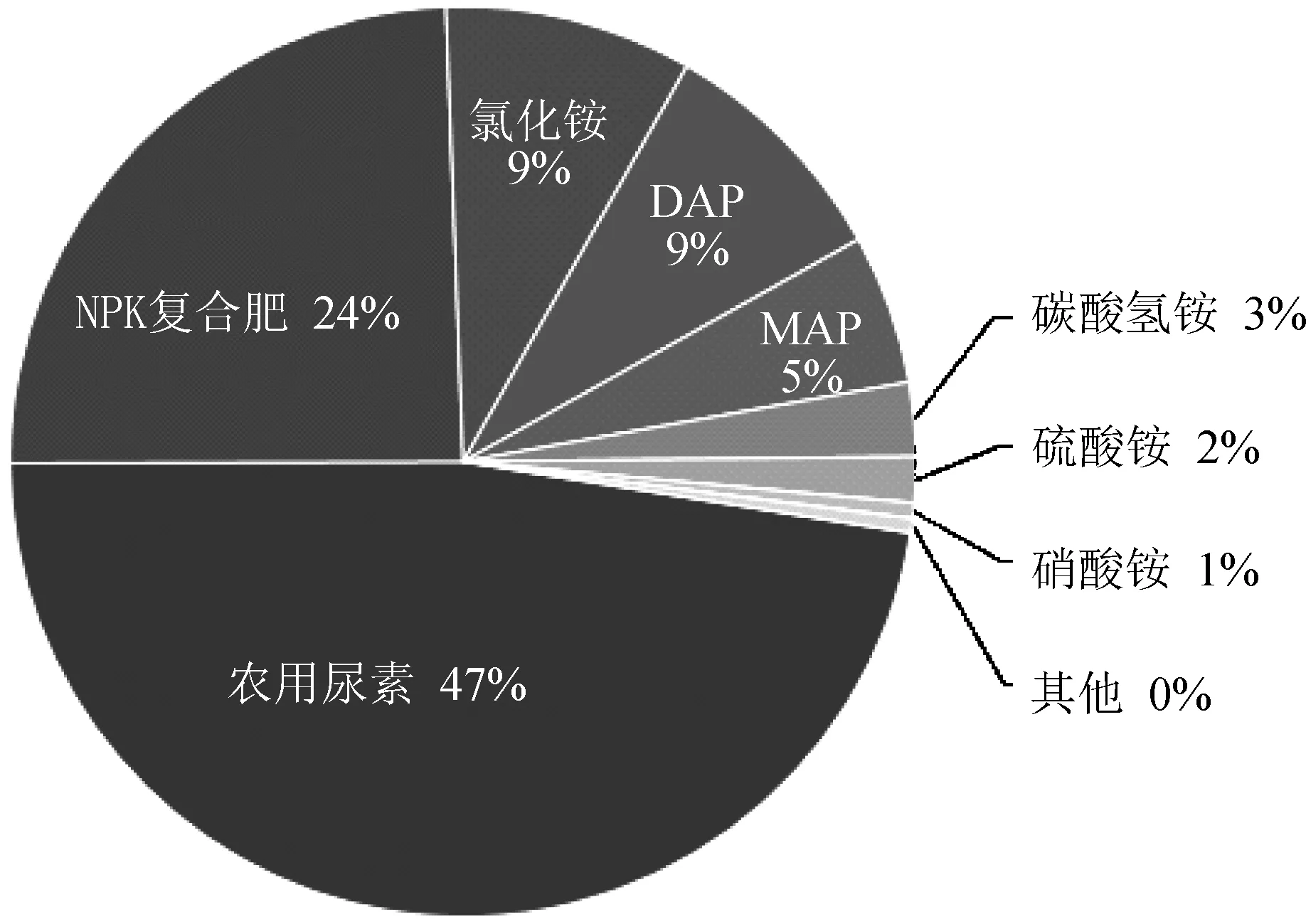

市场对合成氨的需求主要来自农业和工业两大方面,农业消费量近年呈逐年下降的趋势,2018年占合成氨消费量比例为70%,相比于2010年的90%左右[1]下降了近20%。农业消费领域中下降最快的两大产品是尿素和碳酸氢铵,近 5年的年均降幅分别为9%和21%。

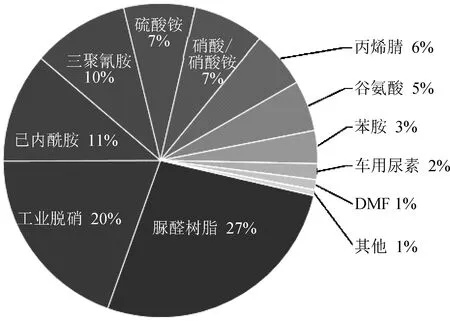

合成氨的工业消费量近年来增长显著。受惠于环保治理不断加强,合成氨在车用尿素和电厂脱硫脱硝领域的消费量增长最快,近5年年均增幅均超过50%;其次,在己内酰胺、三聚氰胺、脲醛树脂等化工新材料方面也显著拉动了合成氨消费量的增长,近5年年均增速在10%以上。2018年合成氨的农业和工业消费结构如图3和图4所示。

未来,肥效提高和有机肥替代是导致合成氨在农业领域消费量下降的主要因素,年均降速将不低于2%;非农业领域消费量上涨因素主要来自于环保、新材料、专用化学品等工业消费,年均增速将超过5%。

预计“十四五”末,合成氨在肥料领域的消费量占比将降至60%以下,非肥料领域的需求增长强劲,总消费量与目前相比下降不多,氮肥企业将真正实现“肥为辅、化为主”的产值构成。

图2 合成氨和尿素商品价格走势

图3 2018年合成氨的农业消费结构

注:为避免重复,硫酸铵不含己内酰胺的副产

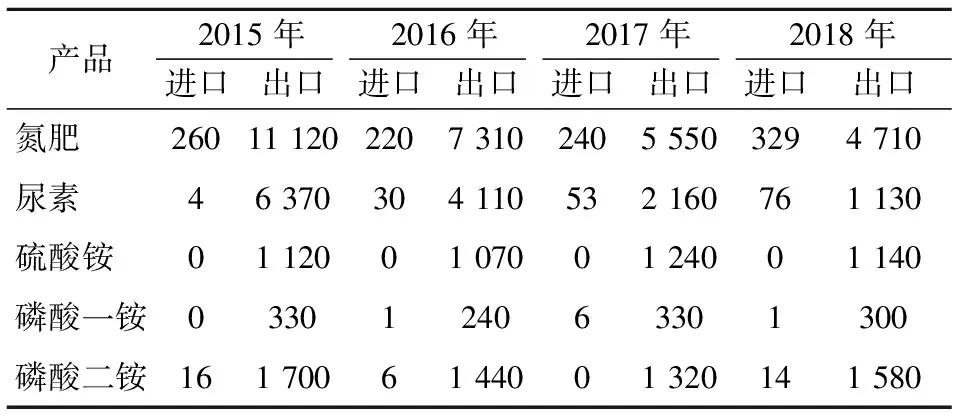

2.4 出口量下滑明显,国际竞争处于劣势

“十三五”以来,我国氮肥出口量呈现逐年下滑的趋势。自2015年氮肥出口量达到历史最高值并成为全球第1大肥料出口国之后,我国氮肥出口量一直下降,在经过2016年和2017年的低迷后,依旧未能摆脱萎缩走势。“十三五”我国氮肥进出口情况如表2所示。

据海关2018年数据统计:我国出口氮肥同比减少15.1%,其中出口尿素同比下降47.7%;进口氮肥同比增加37.1%,其中进口尿素同比增加比例较大,达43.4%;进口合成氨934 kt,同比增长29.9%。

表2 “十三五”我国氮肥进出口情况(折纯N) kt

在国际产能释放的大背景下,国内氮肥出口难度将逐年提高,而出口受限将直接威胁行业的稳定生产。

2.5 环保形势较为严峻

近年来,一批环保新政策和新标准相继公布并实施,化肥企业的运行成本不断增加,尤其是固定层间歇式气化炉的产能发挥严重受限。此前,针对不同气化技术路线,政策以引导升级为主,而“十三五”中后期,为了应对重污染天气,采取了针对不同技术路线的差异化限产的环保政策。受此影响,不满足环保要求的技术路线会受到致命打击,而采用清洁环保技术路线的氮肥生产将更具优势。

2018年7月初,国务院发布了《打赢蓝天保卫战三年行动计划》,文件要求加大化肥行业固定层间歇式气化炉的整改力度。2019年,生态环境部发布重污染天气应急措施指导性文件《关于加强重污染天气应对夯实应急减排措施的指导意见》,进一步明确了煤制氮肥应急减排措施的具体方案,采用固定层间歇式气化工艺制气的尿素装置大都被列入优先错峰停产的目录。这些装置的合成氨产能约为25 000 kt/a,占目前合成氨总产能的1/3以上,对相关企业带来严峻挑战。

3 合成氨行业增长关注点

合成氨行业下游消费领域按农业需求和工业需求分别进行预测,主要依据我国人民生活、国民经济、农业现代化、工业发展等因素变化,对比发达国家消费强度。预计至“十四五”末,合成氨在农业领域的消费量下降,肥效提高和有机肥替代是导致农业消费量下降的主要因素,预计年均降速在2%以上;工业领域消费量上升,主要体现在环保、新材料等方面,年均增速将高于5%。

从整体来看,对于化肥企业,尤其是合成氨生产企业,下游工业领域消费量的增长值得关注。

3.1 环保领域

在环保相关消费领域,车用尿素和烟气脱硝是合成氨和尿素下游消费量增长最快的方向。

(1)车用尿素

车用尿素溶液由高纯尿素和去离子水组成,两者质量比一般为32.5∶67.5。车用尿素是柴油车后尾气处理系统的常用产品,国六标准的实施将促进车用尿素需求量的大幅增长。生态环境部等11个部门联合发布的《柴油货车污染治理攻坚战行动计划》要求,从2019年7月1日起,重点区域、珠三角地区、成渝地区提前实施机动车国六排放标准。国六标准的提前实施,对车用尿素是个新的机遇。

根据全球重型柴油车的市场估算,2018年,全球车用尿素的需求量为41 090 kt。相比于欧美等地区,我国的柴油发动机选择性催化还原(SCR)技术路线普及程度还有待提高。截至2018年底,我国重型卡车保有量超过2 300万辆,柴油表观消费量170 Mt左右,100 L柴油需消耗4 L左右的车用尿素溶液,以4%的中值计算,车用尿素溶液年需求量在7 000 kt左右。然而2018年车用尿素溶液消费量还不足2 000 kt,未来对车用尿素的需求仍有很大的增长潜力。

(2)烟气脱硝

受环保要求趋严的影响,我国已投运火电厂烟气脱硝机组容量呈上升趋势。2017年,烟气脱硝机组容量达到9.6×108kW,同比增长5.5%,占火电机组总容量的87%。

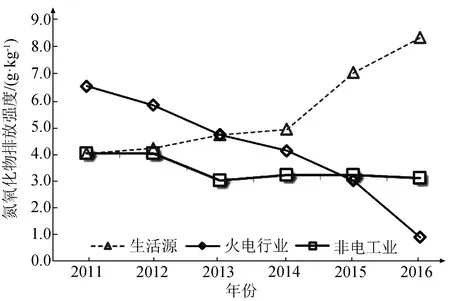

相比煤电行业污染物持续减排,钢铁、水泥等非电行业污染物排放份额越来越大,以非电行业的氮氧化物为例,其排放量占全国比例由10年前的不到1/3上升至目前的3/4以上。根据文献数据[2],煤电行业的氮氧化物排放强度(消费1 kg煤炭的氮氧化物排放量)由2006年的6.0 g/kg下降至2016年的0.9 g/kg;而非电行业的氮氧化物排放强度由2006年的3.9 g/kg下降至2016年的3.1 g/kg,变化不大。生活源氮氧化物排放强度上升,但总量不大,占比不足10%。目前非电行业氮氧化物排放量超过4 000 kt/a,按大比例下降估算,预计有3 000 kt/a以上的合成氨消费潜力。可见,非电行业实施超低排放改造的潜力很大,是未来脱硝市场主要的增长领域。不同用煤领域的氮氧化物排放强度如图5所示[2]。

图5 不同用煤领域的氮氧化物排放强度

2019年4月,生态环境部、国家发改委等部门联合发布《关于推进实施钢铁行业超低排放的意见》,意味着全国非电行业脱硝改造的市场开启。钢铁、水泥、有色、陶瓷、玻璃等行业的烟气脱硝在线规模整体提高,对液氨需求将持续增长。

3.2 合成材料领域

化工新材料已成为行业发展最快、质量好的重要引领力量。2018年,我国化工新材料产品量较“十二五”末提升60%,销售收入增长2.5倍。

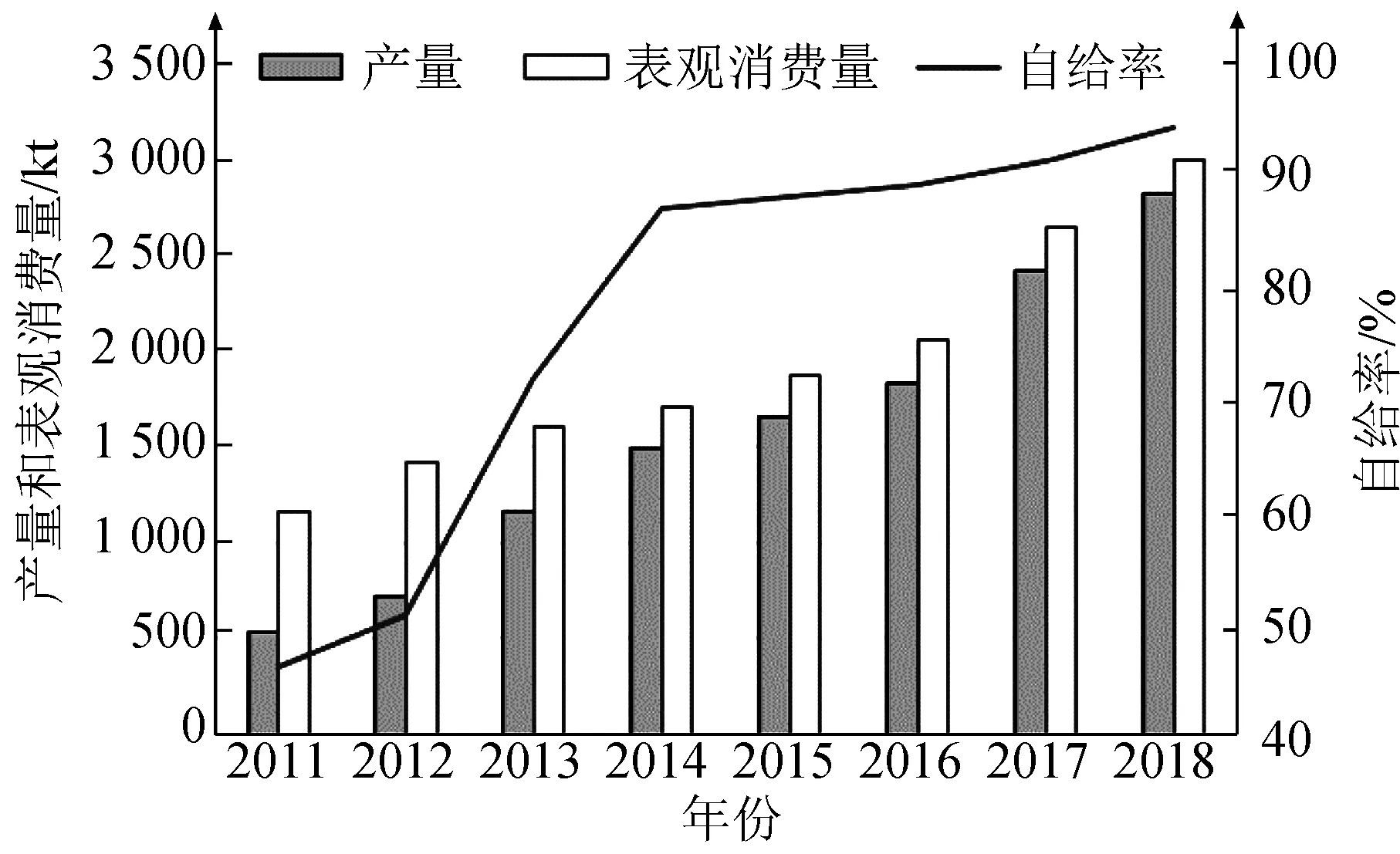

(1)己内酰胺

己内酰胺是氨下游消费最快的合成材料类产品,国内增长最快的技术路线是环己酮羟胺法,以苯、氢气、合成氨、发烟硫酸等为主要原料,副产硫酸铵。2018年,我国己内酰胺产量为2 830 kt[3],技术瓶颈的突破使得自给率大幅提升,由2011年的不足50%提高至2018年的94%,5年产量累计增长109%。目前,我国中低端的己内酰胺基本实现自给,但部分高端产品仍需进口。随着我国经济的稳步发展,纺织、汽车、电子、交通等行业对尼龙6的需求量也在不断提高,己内酰胺生产规模将持续快速增长。“十四五”期间,预计国内己内酰胺市场规模年均增速将超过15%。国内己内酰胺市场供需变化及自给率情况如图6所示。

图6 国内己内酰胺市场供需变化及自给率情况

硫酸铵是己内酰胺的副产品,其次来自焦化行业,少量来自电厂脱硫和各类化工副产,其中前二者分别占国内硫酸铵来源的43%和36%。2018年,硫酸铵产量9 930 kt,出口量6 820 kt。未来,己内酰胺等化工副产的硫酸铵产量仍将迅速增长。随着国内产量的增长以及零关税的利好政策,硫酸铵出口量将保持稳定增长。国内复合肥市场份额占比的增大,也将带动硫酸铵消费量的不断增加。

(2)己二酸/己二腈

己二腈和己二胺是尼龙66的单体原料,己二酸是己二胺的主要生产原料,也是合成氨的下游产品。受原料己二腈的制约,我国尼龙66发展的速度和规模与尼龙6相差甚远。2018年,我国尼龙66生产企业主要有神马集团、英威达、华峰等,总产能520 kt/a,2018年产量在330 kt左右,表观消费量517 kt。

全球己二腈行业集中度极高,主要集中在美国、欧洲等地,总生产能力约为2 000 kt/a,美国英威达、德国巴斯夫、美国奥升德、日本旭化成4家公司合计产能达到1 850 kt/a[4],而其中的大部分产能仅自用于己二胺及尼龙66的生产,只有英威达、巴斯夫等公司有部分己二腈商品外售。己二腈生产技术最具代表性的是英威达公司的丁二烯法和奥升德公司的丙烯腈电解二聚法,技术获得难度大。

由于不掌握己二腈的生产技术,国内尚无商业化己二腈装置运行,己二腈有效产能为零,尼龙66生产企业的己二腈全部依靠进口。辽阳石化多年前曾引进己二酸氨化法制己二腈生产工艺,山东润兴近年建设了丙烯腈电解法生产装置,但均长期停产,存在经济性、技术性等方面的瓶颈。

我国自主的已二腈生产技术的开发备受关注。中国天辰工程有限公司、山东海力化工股份有限公司和天津振博科技有限公司共同研发的“丁二烯直接氢氰化法合成己二腈技术”通过了中国石油和化学工业联合会的科技成果鉴定。此外,己二酸氨化法制己二腈生产工艺已经超过专利保护期限,具备进一步开发推广的可能。2019年,国家发改委将万吨级己二腈生产装置列为鼓励类,有助于促进自主技术的开发,并将大幅拉动国内尼龙66装置的建设。目前,国内尼龙66生产规模以小幅增长为主。

(3)三聚氰胺

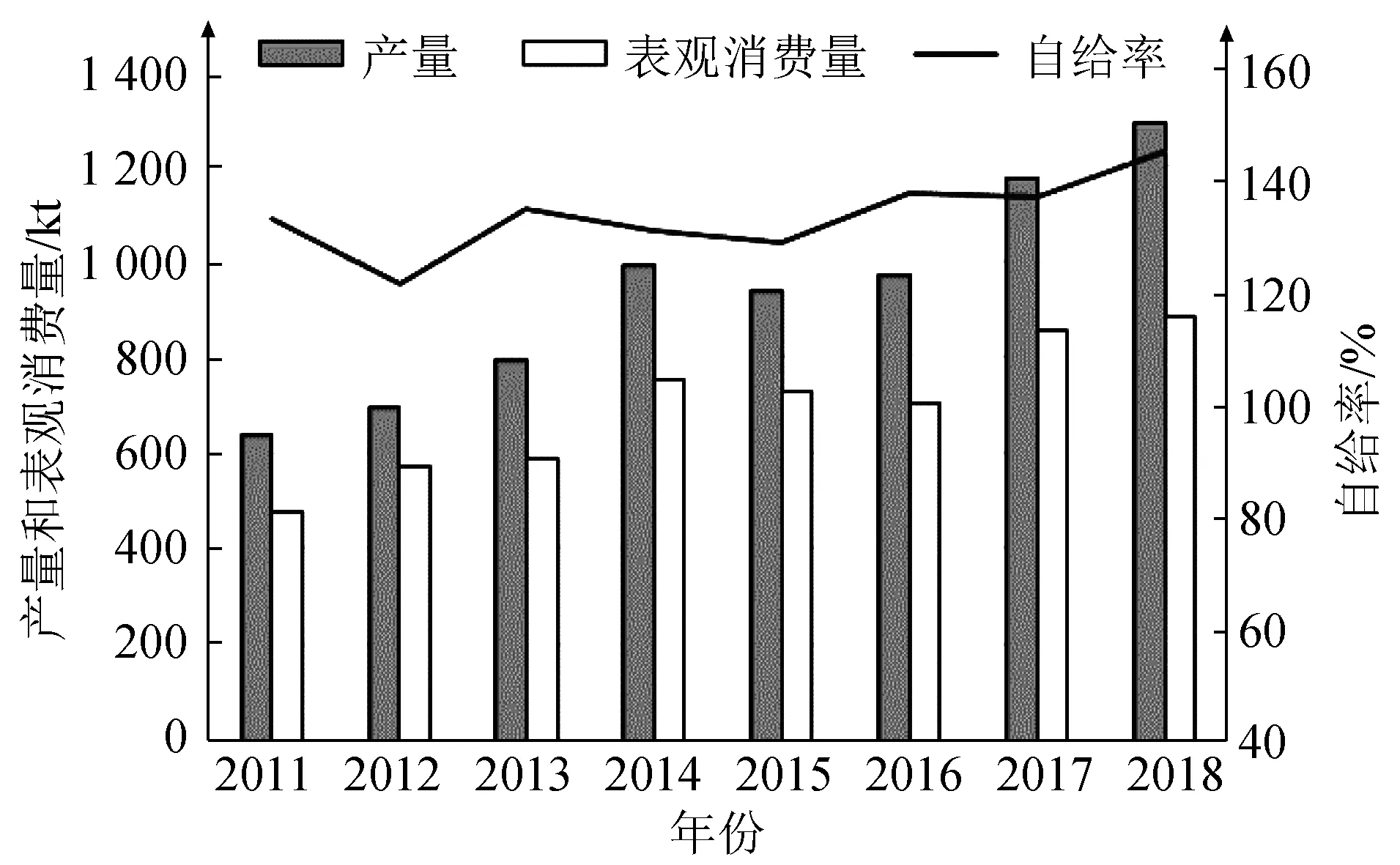

三聚氰胺用于人造板材胶黏剂有较好的发展前景,其环保性能、光泽度及磨损强度均远优于使用脲醛胶的板材,能达到国际E0级环保标准,甲醛释放量远优于国内的标准要求。此外,三聚氰胺泡绵用于清洁等应用领域还有待开拓,三聚氰胺纤维可应用于消防服、帐篷、手套、床上用品等。2018年,我国三聚氰胺产能2 050 kt/a,产量1 290 kt,大型氮肥企业通过尿素联产三聚氰胺,不仅降低了消耗和成本,而且解决了环境污染问题,具有明显的竞争优势。“十四五”时期,国内三聚氰胺产品年均增速较低,预计在2%~3%。国内三聚氰胺市场供需变化及自给率情况如图7所示。

图7 国内三聚氰胺市场供需变化及自给率情况

(4)丙烯腈

丙烯腈生产以氨和丙烯为原料,主要用于合成材料单体,下游消费主要是ABS、腈纶、丙烯酰胺及聚丙烯酰胺,汽车和家电行业对ABS的需求量增长是近几年带动丙烯腈消费量上升的主要因素。2018年,我国丙烯腈产能2 080 kt/a,产量1 790 kt,表观消费量2 160 kt,自给率达到83%,3年自给率提高约20%,产能仍有一定的增长空间。目前,丙烯腈产能主要集中在中石化和中石油所属企业。国内丙烯腈市场供需变化及自给率情况如图8所示。

图8 国内丙烯腈市场供需变化及自给率情况

随着一批炼化一体化项目不断推进,烯烃下游产品发展加快,有多套丙烯腈生产装置在建、拟建,包括江苏斯尔邦二期扩建260 kt/a装置、浙江石化260 kt/a装置等,有利于带动合成氨下游消费,但贡献占比不大。随着产能逐步扩张,丙烯腈进口货源市场份额被国内货源挤占,行业竞争日趋激烈。丙烯腈出口也会越来越多,届时全球的丙烯腈贸易流向将会发生变化。

(5)甲醛及其下游产品聚甲醛

该产品链可以作为合成氨企业联产甲醇的拓展延伸,对原料规模要求不高,甲醛是甲醇最主要的下游产品之一。根据中国甲醛行业协会的数据,2018年我国甲醛产能38 950 kt/a、产量25 310 kt,下游产品主要为树脂胶黏剂、1,4-丁二醇、聚甲醛/多聚甲醛等。甲醛下游产品多样,被广泛用于生产三聚氰胺甲醛树脂、脲醛树脂等热固性树脂以及聚甲醛等通用型热塑性工程塑料。

树脂胶黏剂占据甲醛消费量的40%左右,产量受人造板市场带动,保持逐年增长,2018年国内人造板产量约3.3×108m3,预计还将保持年均5%左右的增长速度。此外,聚甲醛广泛应用于汽车工业、电子电器、工业器械、农业、消费品等领域,缺口较大。2018年,我国共有聚甲醛生产企业10家,总产能510 kt/a,产量约为300 kt,进口量293 kt,出口量32 kt,表观消费量约为550 kt,自给率仅为54%左右。国内企业的聚甲醛产品90%以上为通用型号产品,高端型号产品主要来自进口,高附加值的改性产品是聚甲醛行业获利更高的新一代产品,基本依赖进口。

4 结语

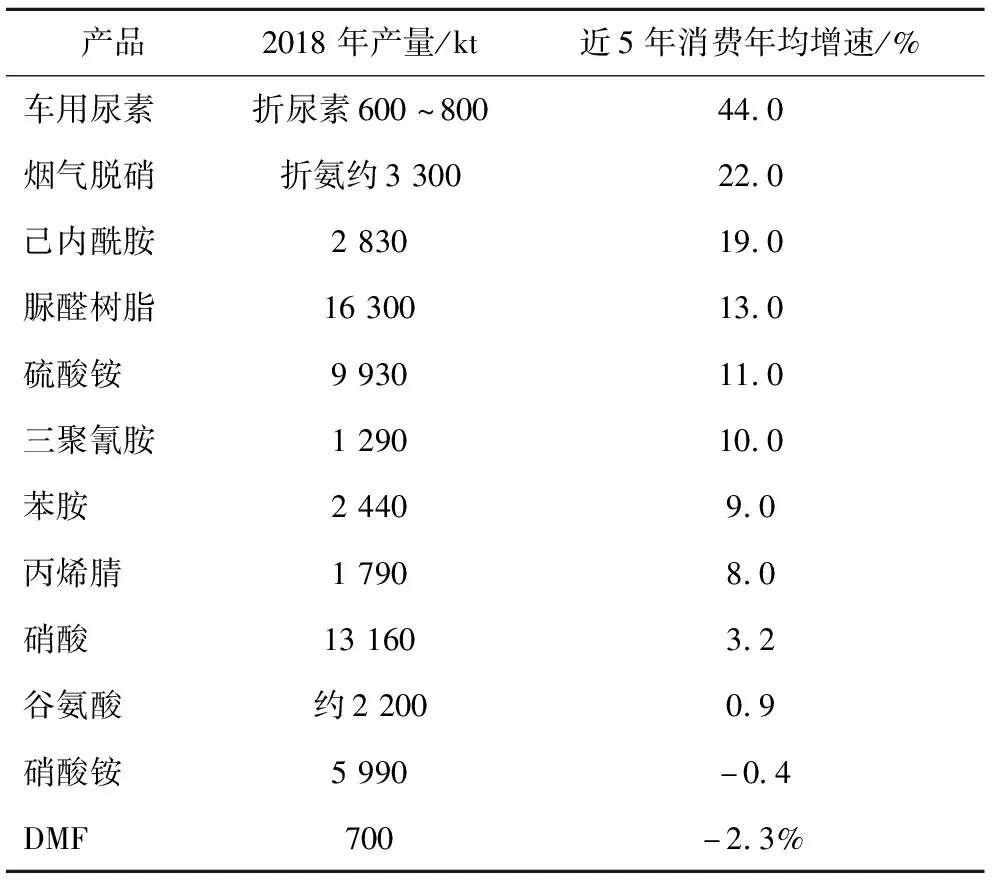

根据国家统计局、石油和化学工业规划院、中国氮肥工业协会的数据,我国合成氨下游部分产品消费增长情况如表3所示。

表3 我国合成氨下游部分产品消费增长情况

“十四五”期间,合成氨行业竞争和机遇并存,以“减肥增化”作为产品结构调整方向,是企业发展的突破口。到2025年,在进一步提高肥料利用率和工业消费增长的影响下,合成氨农业用量将继续下降,预计达到35 000 kt/a左右的消费规模,而工业用量增至21 000 kt/a左右,合成氨总消费量与目前基本持平。

在洁净煤气化基础上开展合成气综合利用、煤基多联产,在不降低气化强度的前提下有效分流合成氨和尿素产能,是合成氨企业高质量发展的重要途径,有利于形成市场占有率高、技术装备先进、产业带动性强的多元化发展方向。产品种类可关注环保领域和化工新材料等,尤其是一些国内缺口大、同质化严重和规格太低端的产品,仍有很大发展潜力,涉及交通、能源、轻工等众多终端领域。

传统企业转型新材料领域,工艺技术和产品创新至关重要。既要重视通用材料的性能升级,也要重视开拓高端和差异化产品,需要研发、生产和应用上下游的协同创新。《石油和化学工业“十三五”科技发展指南》把化工新材料列为“五大创新重点”之一,企业一方面要通过工艺技术进步使过程生产清洁、节能,并确保产品质量和性能;另一方面,要加强市场销售,满足用户要求,增强企业应对市场变化的能力,提高企业效益水平。