时效制度对6111铝合金轧制板材性能的影响

2020-06-29郝玉喜谢方亮徐伍刚

郝玉喜,谢方亮,李 岩,徐伍刚

(辽宁忠旺铝合金精深加工有限公司,辽宁 辽阳 111003)

对于传统汽车来说,整车质量每减少10%,耗油量可以降低6%~8%。对于纯电动汽车来说,节省的将是电动电池的电量,所以说汽车轻量化已经成为节省能源的有效途径之一。铝合金由于其比强度高,塑性好,冲击吸能及回收利用率高等特点在汽车上应用越来越多,其中宝马、奥迪、捷豹、路虎、特斯拉等部分车型的铝车身开始产业化[1-4]。

6xxx系铝合金因其较好的综合性能[5-6],作为轿车外车身板材受到愈来愈多的关注。通常,6xxx系铝合金板材的主要生产加工工序是:铸锭→热轧→退火→冷轧→固溶处理[7]。在已注册的6xxx系汽车车身板合金中,6111铝合金轧制板材既有高强度,也有良好的成形性,已成为国内外广泛关注与研究的铝合金之一。

本文以6111铝合金轧制板材为研究对象,分析合金在不同时效制度下组织、力学、硬度及电导率的变化规律,提出合理的时效制度,为优化生产工艺和板材性能提供实践依据。

1 试验方法

1.1 材料制备

选用3 mm厚的6111铝合金轧制板材,合金成分见表1。采用箱式电阻炉对板材进行时效处理,通过无纸记录仪对料温进行实时监测,保持实际料温不超过设定温度±3 ℃,时效制度见表2。

表1 6111合金成分(质量分数,%)

表2 时效制度

1.2 性能测试

通过AX10型光学显微镜(OM)进行显微组织观察;采用SSX-550型扫描电镜(SEM)观察第二相形貌和分布;利用AG-X100KN型电子万能试验机进行室温拉伸性能测试;使用FV-810型维氏硬度计进行显微硬度测试,每个试样心部打5点,取其平均值;使用SIGMATEST 2.069型涡流电导仪进行电导率测试,每个试样选5点,取其平均值。

2 试验结果及分析

2.1 显微组织

图1、图2为6111铝合金轧制板材分别在165、175、185 ℃时效温度下保温15 h后的低倍和高倍显微组织。由图1可知,三种时效处理后轧制板材显微组织并没有明显的变化,晶粒尺寸几乎相似,均表现为边部大变形量而破碎的细小晶粒,靠近心部的晶粒沿轧制方向明显被拉长,轧制板材表面由于受摩擦力的影响,发生了再结晶晶粒长大的现象[8]。

从图2可以看出,轧制板材中存在弥散分布的亚微米级析出相和零星分布的大尺寸金属间化合物。随着时效温度的提高,析出相和金属间化合物尺寸也增大。在165 ℃×15 h时效制度下,轧制板材中析出相粒子尺寸细小,且数量较多;金属间化合物的尺寸也相对较小(见图2(a))。随着时效温度升高至175 ℃,轧制板材中析出相出现长大现象,且数量减少(见图2(b))。将时效温度继续升高至185 ℃,轧制板材中析出相出现明显的粗化现象,数量也明显减少,金属间化合物的尺寸也急剧增大(见图2(c))。当第二相粒子粗大化后,合金的强度和硬度开始急剧下降,此时板材为过时效状态[9]。

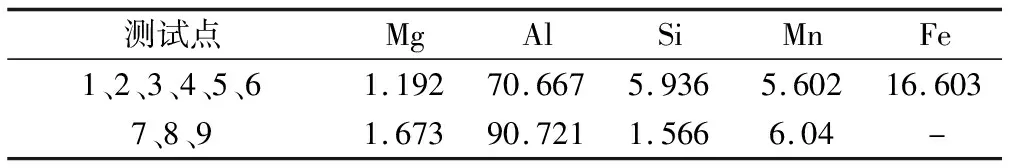

经能谱分析,亚微米级析出相是以Mn元素为主的化合物,再结晶过程中可作为异质形核抑制晶粒长大。金属间化合物是以Mn和Fe元素为主的难溶相,图2中各测试点能谱结果见表3。

表3 图2中各点化学成份(质量分数,%)

(a)165 ℃×15 h;(b)175 ℃×15 h;(c)185 ℃×15 h

(a)165 ℃×15 h;(b)175 ℃×15 h;(c)185 ℃×15 h

2.2 拉伸性能

图3为6111轧制板材经不同时效热处理后强度及断后伸长率的变化曲线。随着时效时间的延长,合金强度呈先增后降、延伸率呈先降后增的变化趋势。当时效温度为185 ℃时,合金屈服强度在时效时间9 h时达到峰值,抗拉强度在时效时间7 h时达到峰值,此时延伸率也达到最低。当时效温度为175 ℃时,合金强度在时效时间11 h时达到峰值,延伸率也达到最低。当时效温度为165 ℃时,合金强度在时效时间15 h时达到峰值,延伸率稍有降低。由图3可知,温度越高,合金强度达到峰值的时间越少,但合金强度随温度升高其峰值却随之下降,即随着时效温度的升高,较高温度先完成强度的升高和降低过程,但所能达到的峰值强度较低。因此,在165 ℃×15 h时效制度下板材强度最高,屈服强度为343 MPa,抗拉强度为392 MPa,断后伸长率为18.1%。

(a)强度;(b)断后伸长率

图4为6111合金在165、175、185 ℃三种温度下,峰值强度的应力-应变曲线。可以看出,合金在拉伸过程中,随着变形程度的增加,金属的流动应力不断升高,时效制度为165 ℃×15 h的流动应力最大,塑性最好,175 ℃×11 h次之,185 ℃×9 h最差。

图4 不同温度下峰值强度的应力-应变曲线

2.3 硬度和电导率

图5为6111铝合金轧制板材经不同时效热处理后硬度及电导率的变化曲线。从图5(a)可以看出,随着时效时间的延长,合金硬度先上升后下降,分别在165 ℃×15 h、175 ℃×11 h、185 ℃×9 h时出现硬度峰值,合金硬度分别为133.5、132.7和125.9 HV,这说明温度越高,合金所达到的峰值硬度也越高。从图5(b)可以看出,随着时效温度的升高、时效时间的延长,电导率均呈上升趋势,但时效温度对其影响更大。从图5还可以看出,6111铝合金板材在欠时效阶段,硬度与电导率呈正相关性,即有相同的变化趋势;在过时效阶段,硬度与电导率呈负相关性,即变化趋势相反。

(a)硬度;(b)电导率

2.4 分析和讨论

6111合金的时效同其它可热处理强化铝合金一样,经历由过饱和固溶体→GP区→亚稳相(β″,S″)→亚稳相(β′,S′)→平衡相(β,S)的过程,GP区的成分、形状、结构、数量、大小及分布等均与合金成分及所用的时效温度有关[7-8]。在较低温度下,尽管析出的相变驱动力很大,但由于受原子扩散所控制,析出速度较慢,处于GP区的时间较长,因此可以产生更多细小、弥散分布的GP区组织,为第二相的析出提供了更加充分的形核核心。随着时效时间的延长,更多细小的第二相析出,位错移动的阻力也增大,从而使材料的强度和硬度得到提高。但在较高温度下,随着时效时间的增加,GP区的析出以及向过渡相转变速度加快,第二相粒子的尺寸相应变大,合金的强度和硬度降低。当形成以GP区和过渡相混合占优势的组织时,合金出现强度峰值,此时称为完全时效[10]。同一温度下,随着时效时间的延长,过渡相向平衡相转变,并逐渐聚集长大,至此进入过时效阶段,合金组织进入平衡状态[11-12]。

对于电导率,随着时效温度的升高,沉淀相不断从基体中析出长大,弥散度不断减小,沉淀相与基体的共格关系不断减弱,从而使基体点阵内的晶格畸变程度不断降低,基体点阵中电子散射源的数量和密度不断减小,导电电子的自由程增加,从而使电导率增加[13]。

3 结论

本文分析了不同时效时间对6111铝合金组织和性能的影响,主要结论如下:

1)随着时效温度的增加,弥散析出相的尺寸增大,数量减小,金属间化合物也随之增大。

2)时效温度为165 ℃时,达到峰值强度的时间最长,为15 h,但达到的峰值强度和延伸率最高,屈服强度为343 MPa,抗拉强度为392 MPa,延伸率为18.1%。时效温度为185 ℃时与之正好相反,175 ℃处于中间;合金硬度和强度呈正相关性,时效制度为165 ℃×15 h时达到硬度峰值,为133.5 HV。

3)电导率随时效温度和时效保温时间的增加而增加,但时效温度对其影响更大。电导率在欠时效阶段与硬度呈正相关性,在过时效阶段与硬度呈负相关性。