稀土在车用铝合金中的作用最新研究进展

2020-06-29冯艳飞

冯艳飞,孙 巍,杨 路,张 宇,吴 楠

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

近年来,随着我国汽车行业的不断迅速发展,汽车轻量化发展及应用得到了越来越多的广泛关注。铝合金的密度仅有钢铁的1/3,是汽车轻量化的首先材料[1]。在我国,越来越多的高强度、高韧性、高耐应力腐蚀、高耐热性等优良性能的铝合金不断被开发出来,并广泛应用于民用工业、航空航天工业、汽车工业等领域[2]。为了满足工业对铝合金更高性能的要求,在铝合金中添加微量稀土被证明是有效的途径之一[3]。稀土是新材料的宝库,是21世纪的战略资源,备受国内外科学界、技术界的重点关注[4-5]。而我国拥有丰厚的铝矿和稀土矿资源,在Al-Re合金研究与开发方面具有一定资源优势。本文综述了稀土在铝合金中的重要作用机理以及稀土铝合金及车用铝合金的最新研究现状,并结合应用现状和存在的问题,展望了稀土在今后车用铝合金发展趋势。

1 稀土在铝及铝合金中的作用

1.1 稀土的变质作用

在铝及铝合金中加入适量的稀土元素,用以改变合金的结晶条件,使其组织和性能得到明显改善[6]。绝大部分稀土(除稀土元素Er和Y)对铸造的铝合金均有变质作用,但变质作用有强弱差异。在铝及铝合金中添加微量的稀土元素,可有效地改善铸锭内晶粒内偏析、缩松和夹杂物等缺陷,并且能够减小铝合金的枝晶及枝晶臂间距,提高形核率,细化铸态晶粒,使铝合金综合性能得到显著提高。张启明等[7]研究了不同稀土元素对Al-Si合金的变质能力,如表1所示。发现稀土元素中Eu变质能力最强,其次是La,而混合稀土和Pr、Ce、Nd具有中等变质能力,其他稀土变质较弱,而稀土元素Er和Y无变质作用,还验证了稀土元素可以成为一种长效可遗传的变质剂。

表1 稀土元素对Al-Si共晶合金的变质作用

1.2 稀土的净化作用

稀土元素有较强的除气、除杂作用。稀土元素加入量低于0.3ω%时,除气效果最明显。这是因为稀土元素具有较高的化学活性和亲和力,在铝合金熔铸过程中,容易与H、O、Fe、S等杂质元素发生激烈的化学反应,生成难溶、稳定的高熔点化合物,起到除渣作用[8]。而熔体剩余的夹杂物重新组成球化化合物,可净化晶界,从而显著提高铝合金塑性加工性能。有研究认为稀土去氢效果为Y>La>单一稀土[9]。另外,γ-AlO3是铝合金中主要的氧化夹杂。稀土去除夹杂作用主要体现在去除铝合金基体及晶界中各类化合物,且改变这些化合物的组成、相貌、分布及数量,能重新组合稀土化合物,进而起到球化和净化晶界的作用,提高铝合金力学性能。

1.3 稀土的微合金化作用

稀土的微合金化作用是指稀土在铝合金的强化作用,包括有限固溶强化、细晶强化和稀土化合物的第二相强化。在铝合金添加适量的稀土元素,稀土元素会固溶于基体α(Al)中,偏聚在相界、晶界和枝晶界,或以化合物等形式存在。当添加稀土元素含量小于0.1ω%时,以固溶和偏聚两种形式存在铝合金中。当添加稀土元素大于1ω%时,在铝合金中以稀土化合物形式占主导作用。稀土还可以促使铝合金第二相的球化和细化,且弥散分布在铝基体中,起到弥散强化和细晶强化作用。稀土元素在铝中的固溶度变化特点,可以评定稀土元素是否通过失效硬化或固溶强化来提高铝合金的强度[10],见表2所示。

表2 稀土元素在基体铝中的平衡和扩散固溶度

2 稀土铝合金最新研究现状

目前,国内稀土在铝合金中的应用研究发展迅速,研究与应用较广的稀土铝合金有纯Al、Al-Mg-Si铝合金、Al-Si铝合金和Al-Zn-Mg-(Cu)铝合金等。王正军等[11]研究发现稀土可以改变纯Al中杂质Fe的存在形态,进而提高了纯铝的力学性能。在Al-Mg-Si合金中添加微量稀土元素变质处理金属熔体,可以促进Mg2Si相形核,增加形核数目,抑制晶粒长大,从而细化晶粒改善颗粒分布状态[12]。李赤枫等[13]在Al-Mg-Si合金添加稀土元素,Mg2Si增强相形态为细小的短棒状,且数目明显增多。王宁等[14]研究了添加Sr在铝合金中,发现随着Sr含量的增加,变质保温延长,组织明显均匀细化。Al-Zn-Mg-(Cu)合金中添加稀土元素可以优化合金元素,降低合金杂质,改善抗腐蚀性等性能。赵鸿金等[15-16]将La添加7055铝合金中组织均匀细化。ZHANG H.等[17]研究发现适量的Er明显改善Al-Zn-Mg-(Cu)铝合金耐蚀性和断裂性能。

3 稀土在车用铝合金研究现状

汽车轻量化是现代汽车发展的必然趋势,铝合金是成为汽车轻量化发展的主要材料。目前车用铝合金量较大,其中压铸铝合金件用量占整体的80%以上,可用于各种车用发动机零部件、车轮、壳体类零件、底盘类零件。挤压和压延铝合金件各占整体的10%左右,而变形铝合金主要用于汽车板材、面板、电池包、车身框架、座驾、门梁、发动机盖、保险杠、车厢板、车身骨架、发动机罩盖、覆盖件外板、前纵梁、防撞梁等骨架或零部件。按元素可分为2xxx系的Al-Mg-Cu(如2A01、2A16、2024)、5xxx系的Al-Mg(如5083、8754)、6xxx系Al-Mg-Si(如6061、AA6111)以及7xxx系的Al-Zn-Mg-Cu(如7075)等合金。而通过热处理强化的2xxx、6xxx和7xxx系铝合金,是当前车用铝合金的一个新亮点。

然而,目前车用铝合金应用较多是6xxx系铝合金,这是因为该系列合金具有超高的成型性,且耐蚀性强、强度高、耐高温性能好等优点。而7xxx系铝合金虽具有更高的硬度和强度,但其疲劳强度低于6xxx系铝合金,目前还有待深入研究[18]。

铝合金汽车板材是目前铝合金研究和应用的热点之一,随着在轿车的应用比重不断上升,尤其是热处理后的6xxx系铝合金板材,能够很好地满足汽车对壳体的要求[19]。目前,AudiA8的车身钣金件,采用6xxx系铝合金,其合金的纯度和工艺稳定性要求非常高。据报道,最新开发出的6005A合金,其性能也较为理想[20]。2016年底,忠旺集团参与设计制造奇瑞新能源纯电动车小蚂蚁eQ1,首次实现全铝车身化车型。2018年还与前途汽车携手打造国内首款全铝纯电动跑车前途K50。此外,车用铝合金特别重视6xxx系铝合金“口”、“日”、“目”、“田”、“品”等形状的薄壁和中空挤压型材。高性能的汽车用铝板和增强缓冲的铝挤压型材,已在汽车上广泛应用[21-22]。

4 稀土元素在铝中特性

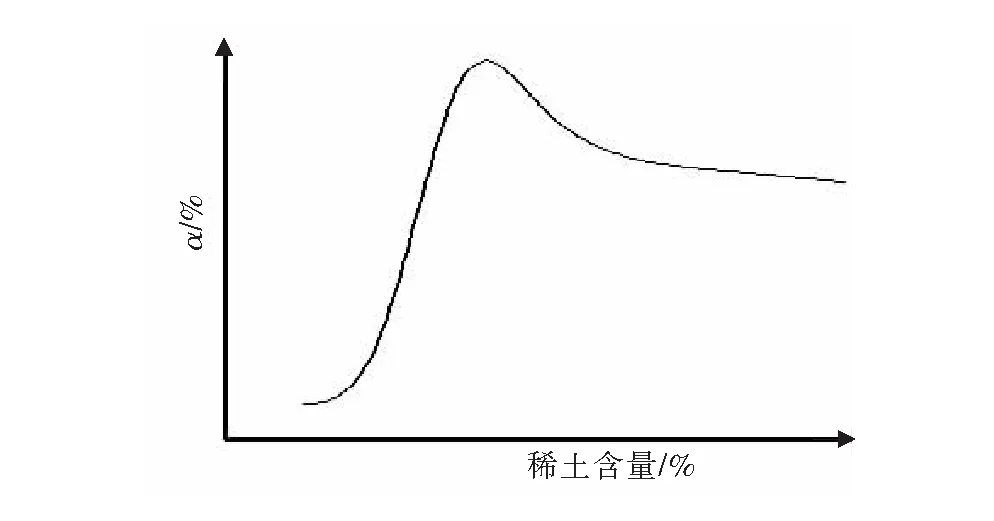

在多数铝合金中,稀土元素对合金的力学性能影响具有相似性,见图1,稀土元素可以明显提高铝合金力学性能,但存在一个最佳的成分范围,一般认为铝合金中稀土添加量在0.1%~0.4%为宜[23]。

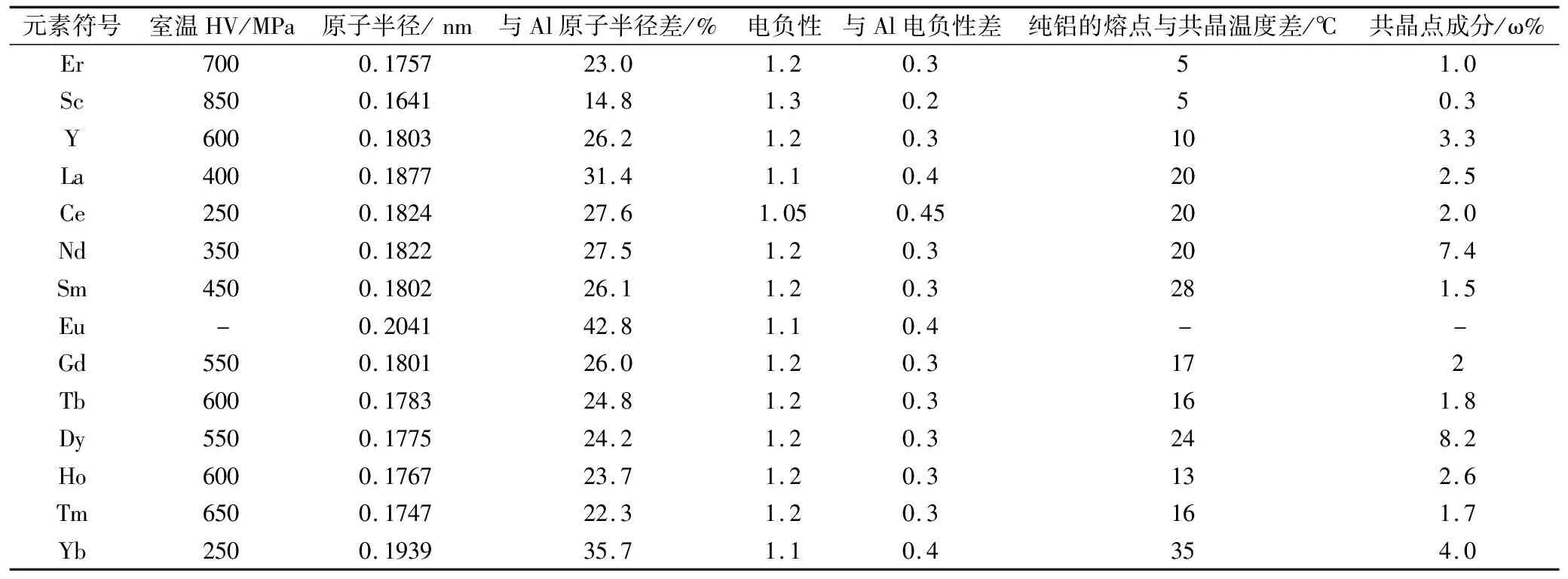

表3为稀土元素的性质及其在铝中的特性,从表中可以看出,Al-Er和Al-Sc合金的共晶温度比较高,与纯铝的熔点仅差5 ℃,而Sc共晶点成分最低,Sc原子半径相对最小。

图1 稀土含量对铝合金力学性能的影响

表3 主要稀土元素的性质及其在铝中的特性

5 展望与建议

稀土元素在车用铝合金中应用前景广大,今后稀土铝合金开发与应用中应注意以下几点:

1)科学控制稀土元素的添加量及添加方式。稀土的过度加入会造成铝材报废,添加方式不妥会造成铝材烧损和偏析。

2)稀土元素添加过程中,不应该预脱氧、脱硫。应该待铝合金熔体脱氧、脱硫之后,再加入稀土,才能有效地控制夹杂物的形态及大小。

3)稀土铝合金在挤压变形过程中应结合传统挤压工艺,进行适当调节,以防止挤压变形产生缺陷,还需深入研究挤压工艺对稀土车用铝合金性能的影响。

4)避免在铝合金中稀土与其他微合金元素发生冲突,影响合金的综合性能。

5)目前国内外关于富铝稀土相的特性、形式及演变规律还需进一步研究。

6)需结合传统热处理工艺,开发新的稀土铝合金热处理工艺,以满足更高车用铝合金性能的要求。