矿用提升机钢丝绳自动平衡装置结构优化研究

2020-06-28杨志强

杨志强

(霍州煤电集团辛置煤矿,山西 霍州 031412)

0 引言

随着煤矿企业规模壮大,煤炭产量日益增加,对提升机机械性能的安全可靠性提出了更高的要求。矿井提升机钢丝绳作为牵引物料的关键装备,对于整个提升系统的安全稳定性有着重要的影响[1]。由于煤矿作业环境恶劣,容易受到外部条件以及作业人员素质干扰,如钢丝绳牵引煤炭物料时由于装卸配重不合理就容易造成钢丝绳两侧拉力不平衡的情况发生[2]。因此,提升机钢丝绳配套了张力自动平衡装置对两侧拉伸张力不平衡时进行自动调节,最大化保障受力均匀对称。对于煤矿常用的JKB型提升机钢丝绳自动调节装置的现场观察得知,现有结构还有优化提升空间,通过优化其中板、侧板结构可进一步将低两侧张力的数值差异率。通过资料调研分析可知,当钢丝绳两侧张力的差异率降至10%以内就可以有效的延长其使用寿命,防止断绳的安全生产事故发生,保障煤矿企业本质安全管理水平[3]。

1 提升系统组成

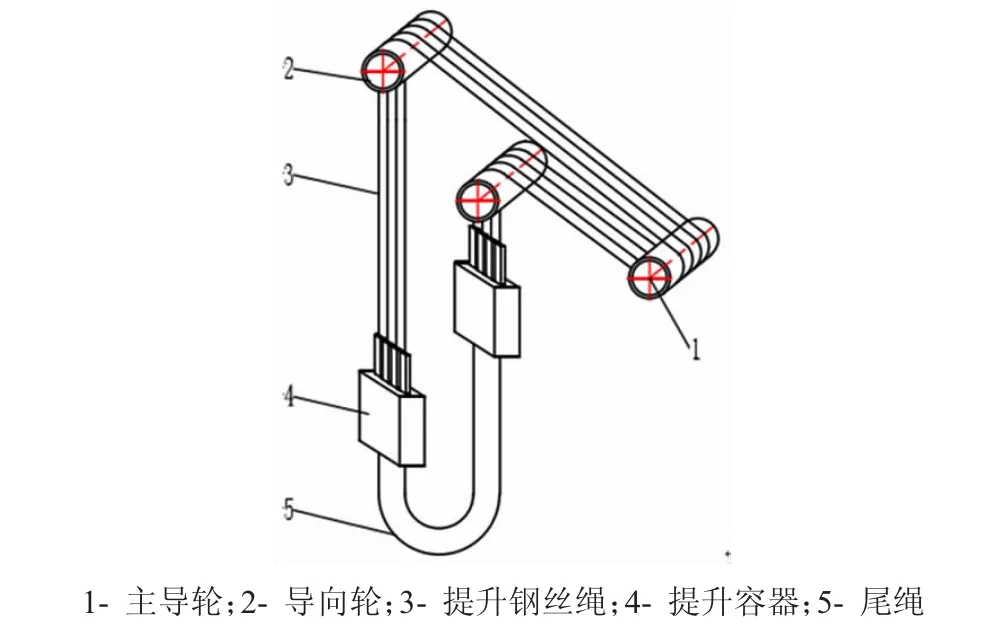

JKB型提升机采用的是落地式多绳摩擦式提升机,该提升系统是煤矿物料运输传送的重要纽带,在整个生产系统中有着生产承上启下的作用,如图1所示,落地式提升机主要由主导向轮,钢丝绳等设备组成,并在钢丝绳上安装有张力自动平衡装置[4]。

图1 落地式多绳摩擦式提升系统示意图

该类型的提升机系统容易受到矿井机器其他载荷的振动作用,并且作业人员工作素质对其安装的精准度也会造成影响,在长时间的提升作业过程中,会对金属部件产生磨损,金属构件受到磨损会产生运动变形,造成钢丝绳支撑构件的不均衡性[5],对张力自动调节装置提出更高的调整要求,如图2为JKB型提升机张力自动调节装置。

图2 JKB型提升机张力自动调节装置

该类型张力自动调节装置联合机械和液压调节的方法对钢丝绳之间存在的压力值差进行调整,当一侧的钢丝绳的张力更大的时候,就会通过装置的中板、侧板进行传递,对液压油缸进行压缩,此时连杆的悬臂增长,这一侧的钢丝绳张力就会变小。此外,当一侧张力变小的时候,就会使悬臂缩短,使两侧的钢丝绳张力达到平衡。从工作原理分析可知,中板及侧板的结构对其调节平衡张力的能力有较大的影响,因此可通过对中板及侧板结构的优化,提升张力调节的设备性能[6]。

2 钢丝绳张力特性分析

为更好的开展张力自动调节装置的结构优化研究,首先对JKB型提升机钢丝绳的张力变化规律进行研究,通过仿真分析的方法,采用AMESim软件模拟出在张力自动平衡装置调节下张力的变化情况,张力自动平衡装置的相关参数如表1所示。

表1 提升机钢丝绳张力自动平衡装置参数

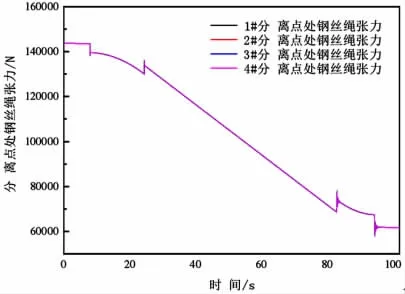

选取钢丝绳与转向滚筒接触的4个测试点,使其在滚筒轴向均匀布置,钢丝绳张力曲线的数据测试曲线如图3所示,从整体分析来看,张力是在逐渐减小,当钢丝绳尾绳的长度在减小的时候,首绳的长度会增加,因此提升系统下放侧的载荷在不断减小造成滚筒与分离点处的钢丝绳张力不断减小。如图3还可知,整个波形线不是平滑曲线,而是有突然的数据变化跳跃点存在,通过分析由于钢丝绳受到了载荷作用突然发生变化的作用,使钢丝绳的张力发生变化,但由于张力自动调节装置的存在,使该数据大小重新回归到正常的规律变化当中。

图3 滚筒与提升钢丝绳分离点处钢丝绳张力

3 结构优化分析

3.1 三维模型建立

通过对提升钢丝绳张力自动平衡装置的中板和侧板的结构进行优化,采用ANSYS仿真软件的最优解数据分析技术,设计出能满足工作强度的中板和侧板,并减小两者的体积,降低制造成本费用,优化自动调节钢丝绳张力的性能。

通过PRO/E建模软件建立中板和侧板的三维模型图如图4所示。

图4 张力自动平衡装置的中板和侧板

3.2 仿真模型建立及定义

3.2.1 初始仿真结果

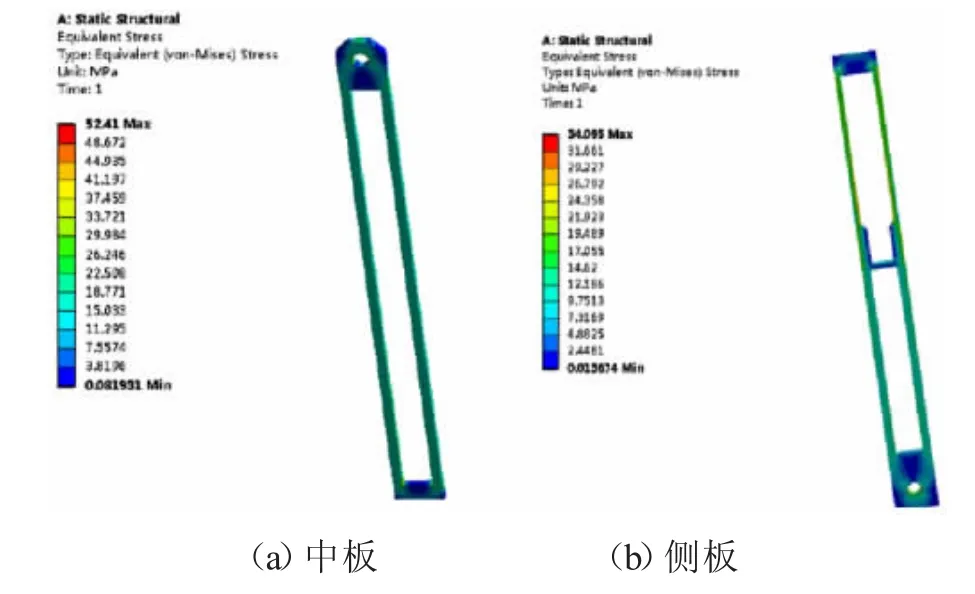

首先对中板及侧板的材料进行准确的材料参数设置,设置其弹性模量为2.05×105MPa,波松比为0.3,屈服强度为1250MPa。在ANSYS Workbench中设置张力自动装置的网格为四面体4节点网格,每个网格为20×20×20mm,对一些零碎部件进行简化,将零碎部件的质量重新进行合理配重。按照实际工况条件,对中板及侧板的边界条件进行定义,将板的两端进行有效约束,对中板及侧板按照最恶劣的工况条件下进行考虑静力学问题,得到两者的应力云图如图5所示。

图5 优化前中板和侧板侧板应力云图

由图5可知,钢丝绳张力自动平衡装置中板最大应力为52.113MPa,侧板最大应力为28.456MPa,主要集中于两者结构的两翼,在原始结构上进行优化,通过仿真软件求得最优的结构解。

3.2.2 优化结果数据选择

通过ANSYS仿真软件目标值优化模块对自动张力平衡装置进行结构参数优选,再优选出多种组合数据后,考虑中板及侧板的强度、质量、应力分布状况等因素,优选出结果如表2所示。

3.2.3 优化后结构仿真分析

将中板及侧板优化后的数据参数重新对两者进行建模,按照初始仿真的条件设置相关参数,对比优化前与优化后中板及侧板的应力分布云图,如图6所示。

图6 优化后中板和侧板侧板应力云图

由图6可知,钢丝绳张力自动平衡装置中板最大应力为42.966MPa,侧板最大应力为18.523MPa,最大应力数值下降分别为23.6%和15.99%,并且中板及侧板的应力分布更加的均匀,未出现应力集中的现象。实现了中板及侧板的轻量化设计,保证了在对两侧钢丝绳自动调节张力工况下的强度。

3.2.4 钢丝绳磨损量检测

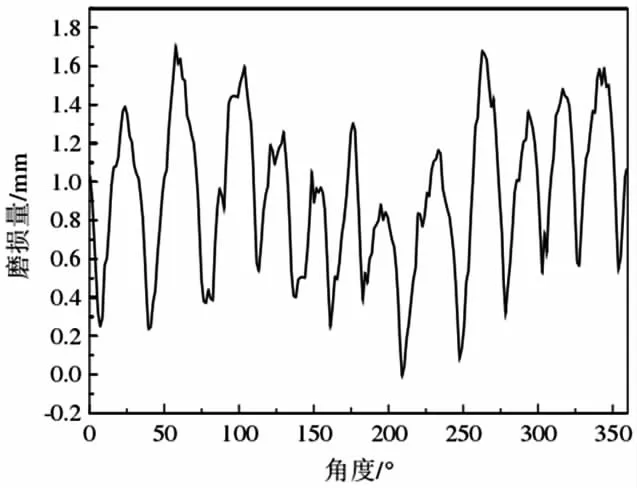

图7 钢丝绳磨损量状况

将优化后的中板及侧板结构应用于张力自动平衡装置,在现场实际作业中进行试验检测。通过检测钢丝绳磨损量的情况,可判断出张力自动平衡装置的调节性能是否有改善。如图7可知,对钢丝绳周向各个角度开展检测,在一个工况周期内最大磨损量没有超过1.8 mm.相比于原有张力自动平衡装置,两侧钢丝绳张力差值率下降为3.62%,提高了钢丝绳的使用寿命,平衡了两侧钢丝绳在长期牵引作用下的磨损度,通过对中板及侧板的结构优化达到了预期的效果。

4 结语

矿井提升机张力自动平衡装置作为钢丝绳在牵引作业时的关键部件,容易受到煤矿恶劣环境的干扰,在长时间的运转过程中容易导致自动调节性能的下降。通过查阅资料可知中板及侧板是张力自动平衡装置的关键构件,通过有限元数值分析的方法对两者构件进行了结构优化,以钢丝绳磨损了为研究目标,将优化后的结构运用于实际作业过程中,检测结果显示,钢丝绳的磨损不平衡程度得到了有效的改善,两侧钢丝绳的磨损量大致平衡,有利于对煤矿物料的运输牵引,提高了钢丝绳的使用寿命,对煤矿企业的经济性产生了积极作用,为钢丝绳张力自动平衡装置的结构优化研究提供了思路。