近距离煤层采空区下动压回采巷道合理布置研究

2020-06-28李世勇

李世勇

(陕西华电榆横煤电有限责任公司,陕西 榆林 719000)

近距离煤层群开采方式分为上行开采和下行开采两种。上行开采主要是针对下部煤层开采后上部煤层的变形和破坏特征、下部煤层开采对上部煤层的采动影响空间关系等的研究。而下行开采方式中上部煤层开采对下部煤层开采会造成很大的影响,采动影响和围岩应力与单一煤层开采有相似之处但也有很大的不同,下部煤层回采巷道难以维护,对于回采巷道的合理布置位置和巷道支护技术至关重要。

29205工作面回采巷道受到上覆8#煤采空区的影响,同时,29205工作面的回采巷道掘进期间,上区段29204工作面进行回采,围岩活动频繁,矿山压力显现比较显著,两种因素相互叠加,造成29205工作面的开采条件十分复杂。因此针对上覆煤层采空区和上区段工作面动压双重因素影响下,研究29205工作面回采巷道合理位置以及巷道支护参数,保障29205工作面顺利回采,具有重要意义。

1 工程概况

29205工作面正巷主要担任出煤回风的任务,该巷道沿9#煤层顶板布置。9#煤层厚度在1.8m~2.38m之间,平均厚度为2.2m,煤层结构复杂,含矸1层,厚度在0.1m左右。29205工作面煤层整体倾向西南,倾角2~7°,一般为3°。9#煤层直接顶是厚度为0.22~0.5m的泥岩,薄层状,随掘随冒;直接顶上方是平均厚度为4.33m的砂质泥岩;砂质泥岩上方是3.86m的细粒砂岩,细粒砂岩上方是平均厚度为4.05m的8#煤层;8#煤层上方是3.86m的石灰岩和5.29m的砂质泥岩。目前北二采区8#煤和9#煤层平均的层间距大约为7.4m左右。9#煤直接底为2.17m的砂质泥岩;砂质泥岩下方是3.10m的细砂岩;细砂岩下方是1.89m的炭质泥岩;炭质泥岩下方是3.35m的粉砂岩。考虑到掘进过程中设备尺寸,通风要求和巷道围岩变形预留量,设计北二采区29205工作面正巷掘进断面尺寸:矩形巷道断面,宽4.0m,高2.4m,掘进断面积9.6m2。

2 巷道围岩地质力学测试

1)围岩结构观测。采用全景钻孔窥视仪对9#煤层顶板进行围岩结构观测,结果显示,钻孔0-3.1m为泥岩,岩层呈深灰色,泥质胶结,岩石较为松软,强度低,开孔0-0.9m处破碎严重。3.1-4.8m为砂质泥岩,灰黑色,该段较为完整。4.8-5.2m为煤线,黑色,煤体软弱。5.2-7.8m为泥质砂岩,岩层呈灰白色,砂质胶结,该段孔壁裂隙发育,其中5.8m、6.3 m、6.9m裂隙明显,6.4-7.8m破碎。7.8-12.1m为8#煤,该段煤体松软裂隙发育,完整性差。12.1-16.9m为石灰岩,岩层呈灰黑色,致密坚硬,该段有少量微裂隙。16.9-21.4m为细砂岩,呈深灰色,砂质胶结,岩层完整。

2)围岩强度特征。利用围岩强度测试装置对9#煤及顶板以上10m范围内的煤岩体进行原位强度测试,结果显示,9#煤煤体的平均抗压强度为11.13MPa;9#煤顶板0-3.1m为泥岩,平均抗压强度为33.88MPa;3.1-4.8m为砂质泥岩,平均抗压强度为33.62MPa;4.8-5.2m为小煤,平均抗压强度为14.35MPa;5.2-7.8m为泥质砂岩,平均抗压强度为42.06MPa;7.8-10m为8#煤,煤体平均抗压强度为13.41MPa。

3)应力场特征。地应力测量结果表明,西曲煤矿9#煤测站最大水平主应力为10.6MPa,最小水平主应力为5.63MPa,垂直应力为3.3MPa,属于低应力区,最大水平主应力方向为N47.7°E。

图1 数值模型图

3 巷道位置布置数值模拟

3.1 模拟方案

根据矿井实际工程地质状况建立如图1所示数值模型图。综合分析,决定采用三种不同设计方案进行对比分析。

方案具体内容如下:方案一采用内错布置,内错距离为中对中10m煤柱,实体煤柱为6m,如图2(a)所示。方案二采用内错布置,内错距离为中对中7m煤柱,实体煤柱为3m,如图2(b)所示。方案三采用重叠布置,将29205工作面正巷布置在28205工作面正巷的正下方,如图2(c)所示。

图2 数值模拟方案

通过采用上述三种不同方案进行综合对比,模拟29205正巷采用不同布置方式及不同内错距离条件下,巷道围岩变形特征及应力分布规律,掌握29205正巷巷道受力特征,为选择巷道合理内错距离以及合理的支护形式与参数提供依据。

3.2 模拟结果分析

1)8#煤层开采对9#煤层的影响。

图3 垂直应力场

如图3围岩垂直应力场所示,当上部8#煤层28205工作面和28204工作面回采之后,在8#煤层采空区的上方和下方均出现了垂直应力降低区,此时将9#煤层工作面布置在应力降低区对巷道受力和维护是十分有利的。但是,在8#煤层保护煤柱上垂直应力发生明显的应力集中效应,同时垂直应力也向下扩展延伸,对9#煤层产生较大的影响,如果将9#煤层巷道布置在垂直应力增高区,此时下部煤层巷道受上部巷道垂直应力的影响,巷道围岩变形和破坏将十分严重,巷道的维护十分困难。

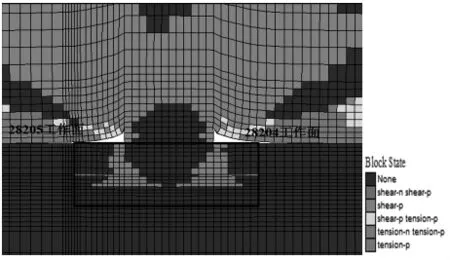

图4显示的是8#煤层工作面回采后围岩塑性破坏分布情况,可以看出上覆8#煤层回采之后,采场和煤柱围岩发生了大规模的破坏,值得注意的是在8#煤层保护煤柱的下方煤体竟也发生了一定程度的塑性变形区(黑色方框中的部分),这是由于高煤柱应力作用下造成的,而该区域正好位于采用重叠布置时巷道的空间位置,显然后续9#煤层巷道布置应该避开此区域。因此,不建议29205工作面正巷采用重叠布置方案。

图4 围岩塑性破坏分布

2)29205正巷掘进期间巷道变形及破坏分析。

如图5是29205正巷在掘进后受到8#煤残留煤柱影响下围岩垂直应力场分布情况,图6是29205正巷掘进后围岩塑性破坏区分布情况。

图5 围岩垂直应力场分布

当29025正巷采用方案一,即采用内错10m布置时,此时巷道全部处于上覆8#煤层采空区的应力降低区内,巷道所受到垂直应力很小,基本维持在2MPa以内,并且此时巷道围岩塑性破坏区也很小,仅仅在顶板边角和右帮有局部发生塑性破坏,但破坏程度较小。

图6 正巷掘进围岩塑性破坏区分布

当29025正巷采用方案二,即采用内错7m布置时,此时巷道围岩垂直应力在2~4MPa范围内,这是由于采用方案二煤柱尺寸有所减小造成的。从巷道围岩的塑性变形情况来看,此时巷道在顶板上方有一定产生一定范围的塑性破坏,破坏深度大约顶板深度的0.5m范围内,相比较方案一也有了一定程度的增加。但是总体来说,方案二巷道围岩的应力环境也较利于巷道的稳定和维护。

3)29204工作面回采动压影响分析。

图7 方案一回采前后正巷垂直应力场分布

图8 方案二回采前后正巷垂直应力场分布

如图7所示,采用方案一时,29205正巷在29204工作面回采前后围岩垂直应力场差异很小,说明在此种条件小,29204工作面回采对29205正巷的动压影响较小。如图8所示,采用方案二时,29204工作面回采后29205正巷的垂直应力分布相对回采之前发生一定的变化,首先是垂直应力的峰值有所增加,从回采之前的 2~4MPa,增加至 2~8MPa,应力场峰值增大的同时分布也有所改变,可以看出,回采之后29205正巷靠近煤柱帮的巷道应力远高于左帮,且分布不均,靠近右小角的位置应力较为集中,也是未来巷道支护的重点。

4 围岩控制分析

经上述数值模拟分析,特对方案一和方案二进行巷道支护设计,从支护成本消耗和围岩控制效果方面综合对比分析。

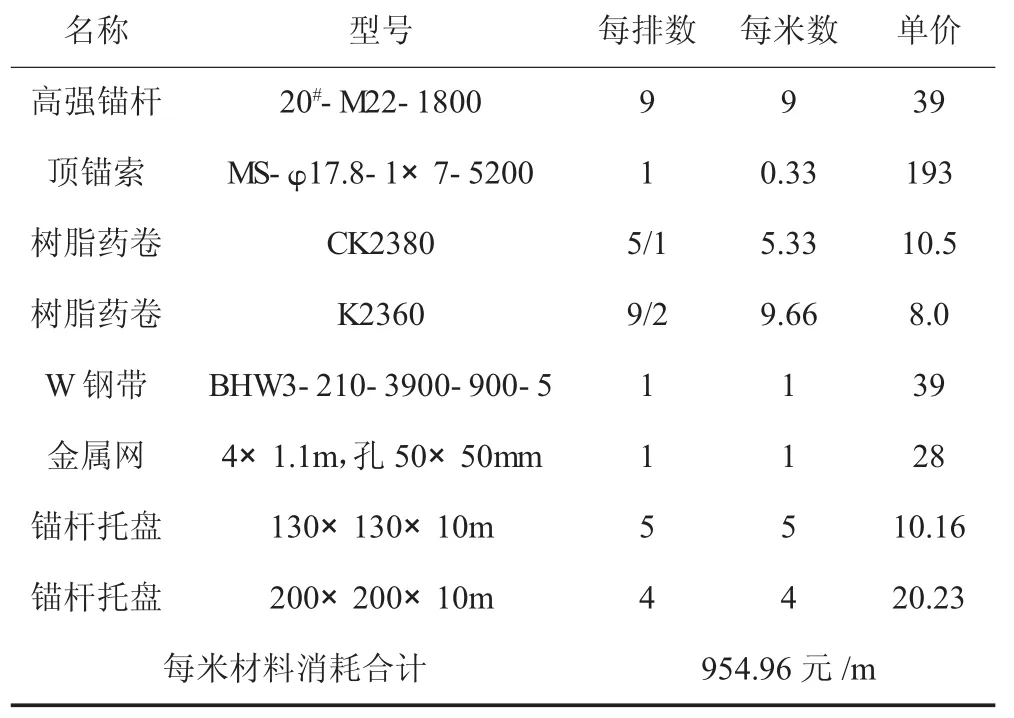

表1 方案一内错10m时支护所需费用

表2 方案二内错7m时支护所需费用

通过表1、表2分析对比,可以看出,采用方案二内错7m时29205工作面的正巷一次材料消耗的费用为975.51元/m,相比较方案一的材料成本为954.96元/m,支护成本增加了20.55元/m。这主要是方案一的支护方案顶板未采用铺设菱形网,方案二增加了铺设菱形网导致费用有所增大。

同时方案二巷道支护排距由方案一的1m增大为1.1m,支护密度减小,通过加大了锚杆锚索预应力以及扩散效果,在保证巷道安全的前提下,提高了巷道掘进速度。方案二采用内错7m布置,比方案一可多采3m煤柱,整个工作面可多采出原煤9000t,可提高煤炭资源采出率,经济效益突出。

综合分析围岩应力分布、巷道变形破坏特征、支护成本、煤炭采出率等因素,确定29205正巷采用方案二内错7m布置方式。

5 结 论

1)通过围岩地质力学测试和数值模拟方法,综合考虑29205巷道围岩应力分布、变形破坏特征、支护成本以及提高煤炭采出率等,确定29205正巷采用方案二内错7m布置于8#煤采空区下方。

2)29205正巷顶板采用锚网索支护,锚杆规格Φ22mm×1800mm,间排距850mm×1100mm,锚索规格Φ17.8mm×5300mm,排距3300mm;两帮锚杆间排距1200mm×1100mm。该支护方式增大了锚杆锚索预应力以及扩散效果,保障了巷道安全掘进。

3)内错7m布置可减少煤柱尺寸3m,多采出煤炭约9000t,创造经济效益约300万元。