1-1021巷掘锚一体化全断面一次成型技术研究

2020-06-28秦红强

秦红强

(霍州煤电集团洪洞亿隆煤业有限责任公司,山西 临汾 041600)

0 引言

在以往综掘机功能单一,只具有掘进巷道的功能,而巷道支护时需要将掘进机从掘进面向后退出一定的距离,这就使得新掘巷道顶板得不到及时有效的支护,工作人员的人身安全难以得到有效保障[1-2]。特别是赋存条件较好的煤炭资源已逐渐开采完毕,赋存条件较差。埋深较深的煤炭资源则成为了我国开采的主要目标,若巷道顶板在掘进后得不到及时有效的支护,极易造成矿井的重大安全事故[3]。而近些年,随着掘锚一体机全断面一次成型技术的进步,有效的降低了矿井在复杂地质条件下进行回采时的风险,缓解了采掘交替的紧张局面,为我国的煤矿安全生产做出了重大贡献[4]。

1-1021巷埋藏条件较为复杂,在掘进过程中将揭露众多小断层,受断层影响巷道围岩稳定性较差,因此采用掘锚一体机全断面一次成型技术对于保障该巷道的正常掘进,提高工作效率具有重要意义。

1 工程概况

1-1021巷位于1#煤层中,该巷道的主要用途是皮带运输进风、行人,埋深达到了500m,工作面以西为1-1022巷工作面及1-101回采工作面,以东为设计回采面,北部为皮带下山巷与回风下山巷,南部为采区井田边界万安断层。巷道的掘进总长度为974.094m,目前已掘进322m,剩余650.094m,巷道的断面为矩形,净宽达到了5m,净高为4m,支护形式采用“锚网索梁”联合支护,其中顶锚杆采用“六·六”布置,锚杆间排距为800mm×1000mm。中部四根锚杆垂直于顶板施工,边角顶锚杆与顶板呈75°角,距帮500mm施工。选用φ20×L2000mm左旋螺纹钢高强锚杆。帮锚杆“四·四”布置,锚杆间排距为1000×1000mm,均垂直于帮部,上端锚杆距顶500mm;选用φ18×L1800mm左旋螺纹钢高强锚杆。顶板锚索采用φ17.8×8000mm钢绞线,第一排在巷中布置一根,第二排在距巷中心左右两侧1250mm处分别布置一根,依次循环,排距为1000mm,在支护过程中锚杆的预紧力为50kN,锚索的预紧力为120kN。距地质资料勘探结果显示该巷在掘进过程中累计揭露正断层21条,断层落差最大为H=6m,最小为H=0.5m,走向多为NE,倾向为SE,受断层影响1-1021巷顶板较为破碎,给该巷的正常掘进、支护带来极大的挑战。

2 岩层赋存状况及力学参数测试

巷道顶底板各岩层的赋存状况以及物理力学参数对于巷道围岩稳定性具有重要影响,由于1-1021巷埋深达到了500m且在掘进过程中受附近断层影响较大,掌握该巷道顶底板各岩层的赋存状况,并对各岩层的物理力学参数进行测试对于巷道的掘进以及支护工艺的改进具有重要意义,故在巷道顶底板选取合适的位置进行打钻取芯,并将所取岩芯密封后带回实验室对其物理力学参数进行了测试,测试结果如表1所示。

表1 工作面顶底板围岩赋存情况及力学参数统计表

由于1-1021巷沿煤层顶板掘进,从表1中可以看出该巷的伪顶为0.7m厚的泥岩,直接顶为5.5m厚的中粒砂岩和2.6m厚的砂质泥岩,其中中粒砂岩整体强度偏低,砂质泥岩强度有所提高,老顶为4.5m厚的粉砂岩,巷道的直接底为砂质泥岩,厚度为6.5m,总体而言1#煤层包括距顶板表面6.2m范围内的岩层强度整体偏低,给巷道的掘进、支护带来了诸多困难。

3 1-1021巷变形破坏特征

受掘进、支护工艺以及地质条件的影响,1-1021巷在沿煤层顶板掘进的过程中出现了一定程度的破坏现象,其主要特征如下:

1)巷道顶板下沉明显,局部地区顶板有岩块儿漏下,且多根锚杆、锚索被拉断,钢带明显弯曲。

2)巷道两帮出现了一定程度的片帮,在断层区域附近金属网大面积撕裂。

3)在断层附近巷道顶板时有滴水现象,顶底板围岩受此影响强度出现了一定程度的下降。

4 掘锚一体化全断面成型技术优势

1-1021巷净宽达到了5m,净高达到了4m,属于大断面巷道,顶板受力较为复杂。各岩层的物理力学测试结果显示巷道顶板6.2m深处范围内的岩层强度较低,容易受到掘进扰动等因素的影响,巷道的掘进和支护不能同步完成,从而造成巷道围岩稳定性较差。同时该巷在掘进过程中会揭露众多的小断层,顶板围岩条件进一步恶化,若不对原掘进技术以及支护方式进行改进,该巷顶板冒顶事故发生的风险将大幅增加,同时矿井的生产效率也会严重受到影响,根据巷道的埋藏条件以及顶底板围岩性质,拟采用掘锚一体化全断面一次成型技术对未掘巷道进行掘进、支护,该技术主要存在如下优势;

1)采用掘锚一体化全断面一次成型技术进行掘进、支护,巷道的成型速度会大幅加快,同时支护时不需要将掘进机退出掘进面,有效的保护了巷道底板围岩的完整性,能够实现掘进、支护的同步完成。

2)掘锚一体机拥有高强度的临时支护设备,在掘进过程中可以对悬露顶板进行及时的支护,有效的阻止了巷道早期变形,减少掘进扰动对巷道围岩稳定性的影响,为工作人员提供了安全的生产作业环境。

3)工作人员的劳动强度将大幅降低,巷道的成型速度明显加快,工作面的采掘交替将快速完成,同时也能够节约生产成本。

5 巷道支护参数优化

根据上述分析1-1021巷采用MB670掘锚机进行掘进、支护,该掘锚机试用于复杂的地质条件下,可以保证巷道控顶距在0.7m~1.5m之间,同时对底板的破坏程度较小。采用掘锚机进行掘进前需要对巷道的原支护参数进行相应优化,根据巷道的破坏原因,在原方案的支护基础上将顶板和帮部的锚杆直径统一加粗至22mm,预紧力增加至80kN,锚索直径则统一加粗至19.6mm,预紧力增加至160kN。由于原支护方案中锚杆、锚索的排距为1000mm,锚杆与锚杆之间的顶板悬露面积较大,巷道围岩稳定性会受到较大影响,故重点对巷道锚杆(索)的排距以及锚杆的支护长度进行优化,具体的参数设计如下:

1)巷道锚杆(包括顶板和帮部)长度统一分别设置为1.8m、2.0m、2.2m和2.4m。

2)锚杆(索)的排距分别设置为0.7m、0.8m、1.0m和1.2m。

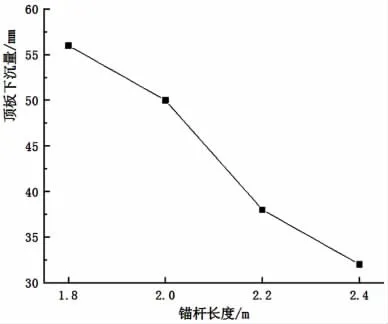

由于巷道顶板围岩稳定性对于巷道的整体稳定性具有重要影响,依据1-1021巷的围岩赋存条件以及各岩层的物理力学参数,在FLAC3D中建立数值模型,分别模拟在相同的地质条件下,不同锚杆的支护长度以及锚杆(索)的排距对巷道顶板围岩稳定性的控制效果,其中锚杆长度的模拟结果如图1所示:

图1 巷道顶板最大下沉量随锚杆长度的变化曲线

从图中可以看出当锚杆长度为1.8m时,巷道顶板下沉量为56mm,当锚杆长度分别加长至2.0m、2.2m和2.4m时,顶板下沉量分别降低至50mm、38mm和32mm,与长度为1.8m时相比分别减少了12%、32.1%和42.8,锚杆长度由1.8m增加至2.2m时对顶板下沉量控制效果最为明显。

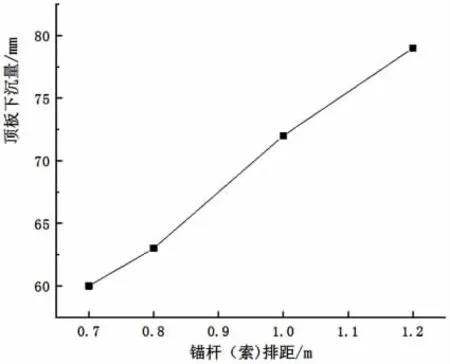

图2为锚杆(索)在不同排距下顶板围岩的下沉曲线。

图2 巷道顶板下沉量随锚杆(索)排距的变化曲线

从图中可以看出锚杆(索)排距为0.7m时,顶板下沉量为60mm,当锚杆(索)排距分别增加至0.8m、1.0m和1.2m时,顶板下沉量则分别增加至63mm、72mm和79mm,与排距为0.7m时相比分别增加了5%、20%和31.7%。

综合上述分析可知当锚杆长度为2.2m、锚杆(索)排距为0.8m时,巷道顶板下沉量控制效果较好,且可以有效的节约成本,故依据模拟结果在原方案的支护基础上将锚杆长度统一加长至2.2m,锚杆(索)排距统一缩减至800mm。

6 现场监测结果

1-1021巷采用掘锚一体化全断面一次成型技术进行掘进并通过优化方案对其进行支护后,对该巷的围岩稳定性进行了为期一个月的现场监测,监测结果表明在新方案的治理下巷道顶板下沉量降低至41mm,两帮移近量降低至54mm,与原方案支护下时的相比分别减少了57.3%和62.8%,日掘进速度由原来的4m/d提高至10m/d,该治理措施对巷道围岩稳定性的控制效果显著。

7 结论

1)1-1021巷断面较大,顶板深度6.2m范围内围岩强度偏低,且在掘进过程中揭露断层数量较多,顶板围岩条件复杂,再加上原支护方案存在不合理性导致巷道在掘进过程中变形量较大,严重影响矿井的正常安全生产。

2)通过对巷道的破坏原因进行综合分析后提出了采用掘锚一体化全断面一次成型技术进行掘进,并对原支护方案进行了相应的优化,监测结果表明该优化方案对巷道围岩稳定性的控制效果较好,生产效率大幅提高。