漳村矿2105综放工作面采前顶板预裂实践浅析

2020-06-28张安

张 安

(山西潞安集团漳村煤矿,山西 长治 046032)

1 工作面概况

漳村矿2105综放工艺采煤工作面井下位于21采区的南部,东面为21采区大巷,北面为2103工作面采空区,西面为23采区大巷,南面为未采区,距井田南部边界235m。地面标高为932.8~984.2m,工作面底板标高为682~614m。工作面布置如图1所示。

该工作面所回采的煤层为厚度变异较小的3#煤,赋存稳定且结构较简单,平均厚度为6.82m。地质钻孔资料显示3#煤直接顶为平均厚3.7m的灰黑色泥岩;老顶为平均厚9.8m的灰色、致密坚硬细粒砂岩。由于该工作面老顶的厚度大,且致密坚硬;同时其他相似条件已采工作面回采期间的矿压数据显示,直接顶和老顶的初次跨落步距分别为12m、30m,周期来压步距较大,约为13m。

图1 2105工作面布置示意图

生产实践经验表明,顶板岩层较大的初次及周期来压步距会在采空区形成较大范围的悬顶,当大面积悬顶突然垮落时,冲击波会危及工作面设备及人员,同时还会引发工作面瓦斯超限和顶煤回收少,资源浪费等问题[1][2]。因此,回采前应在开切眼内对2105工作面的坚硬厚层顶板岩层进行爆破预裂,弱化其完整性而缩短垮落长度。

2 顶板预裂高度确定及钻孔窥视分析

2.1 顶板预裂处理高度确定

为了使2105工作面的顶板岩层垮落后堆积形成的矸石填充满采空区,对更上方未垮岩层形成支撑作用,预裂放顶的最小高度H可按照经验公式确定[3]:

式中:M为3#煤层的机采高度,初采时因不放顶煤而取3.0m;Kp为顶板煤岩层垮落堆积后的碎胀系数,取 1.25。

将2105工作面的相应参数代入上式计算得出,预裂处理高度最小值为12m时,方能使顶板岩层垮落后堆积形成的矸石填充满采空区,对更上方未垮岩层形成支撑作用。地质资料显示,2105工作面开切眼顶板煤岩层从下至上依次为3.82m厚的顶煤、0.9m厚的伪顶炭质泥岩、3.7m厚的直接顶泥岩、9.8m厚的老顶细砂岩。根据煤岩层赋存结构可知,顶板弱化的主要目标岩层是老顶细砂岩。结合理论计算结果,综合确定预裂放顶的最小高度H为12m[4]。

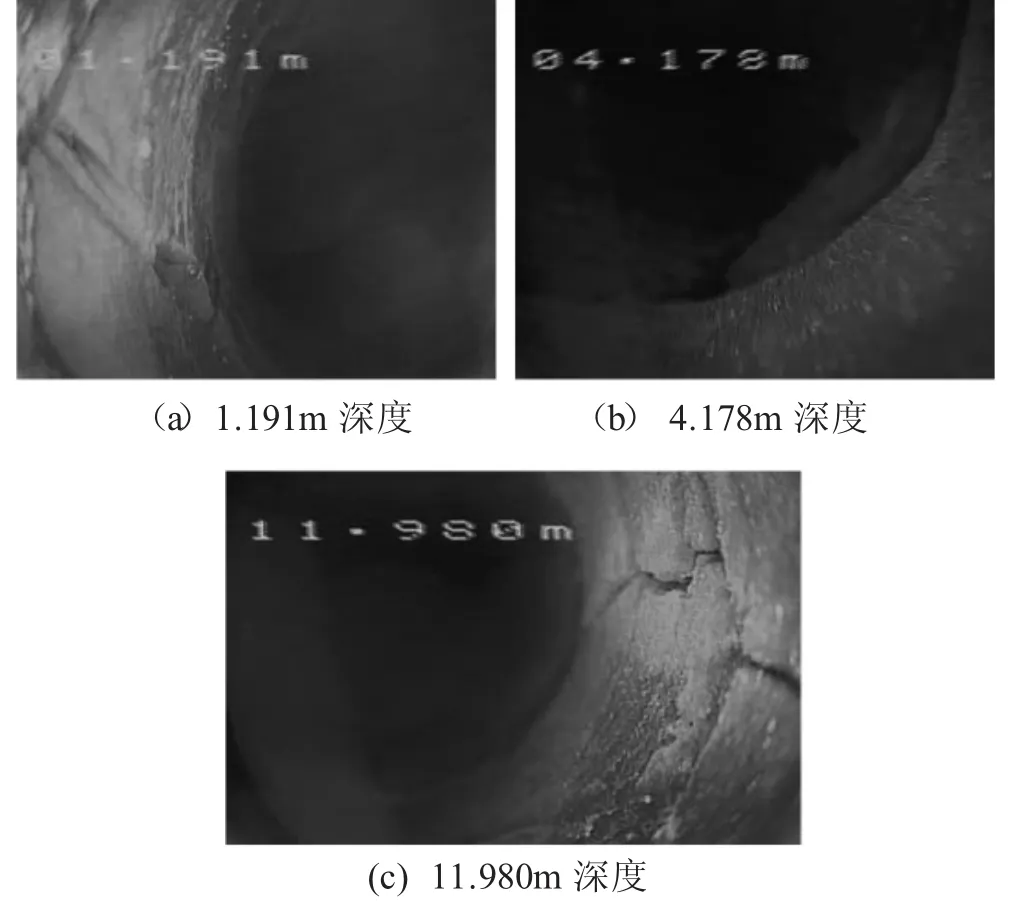

2.2 预裂前顶板岩层钻孔窥视

为精准掌握2105工作面开切眼顶板上方煤岩层的内部结构及裂隙发育程度,借助可视化钻孔探测仪对顶板岩层进行钻孔可视化成像分析。窥视地点选在开切眼内距风巷内帮8.5m和107m处,2个窥视钻孔的孔深垂直高度均为12m。

通过可视化成像分析2105工作面开切眼顶板煤岩层内部的结构特征得出:顶板上方的顶煤厚度为3.3m~3.7m,切眼靠风巷侧及中部的顶煤裂隙较发育,整体性较差;伪顶为黑色的炭质泥岩,厚度为0.52m~0.8m,内生节理、裂隙比较发育,整体性一般;直接顶为灰黑色的泥岩,厚度为4.28~5m,小构造发育,整体性一般;老顶为厚层灰白色的中砂岩,致密坚硬,整体性较好。

图2 预裂前顶板可视化窥视成像

3 顶板预裂现场实施及效益分析

3.1 顶板预裂现场实施

根据预裂方案,现场开切眼内共打设爆破钻孔32个,钻孔总长度为744m。其中在实际施工中,由于装药困难7个炮孔未装炸药,装药困难的主要原因是钻孔打出后发生变形,炸药卷无法进入;其余25个炮孔共装炸药754kg,封泥长度212m。

现场顶板预裂使用BF-200型起爆器起爆,分组装药、分批爆破,起爆顺序从切眼的风巷向皮带巷方向逐批进行。同一个钻孔内采用并联连线方式,而同一批起爆孔之间采用串联连线方式[5]。

放炮前,依次记录工作面所有支架的工作阻力,其中前柱的平均工作阻力为6.9MPa;前梁的平均工作阻力为8.4MPa,后柱的平均工作阻力为3.2MPa。放炮后,同样依次记录工作面所有支架的工作阻力,其中前柱的平均工作阻力为7.2MPa;前梁的平均工作阻力为8.9MPa;后柱的平均工作阻力为4.5MPa。对比可见,放炮后支架的工作阻力均增大。预裂实施前后工作面支架的工作阻力对比曲线如图3所示。

图3 预裂实施前后支架的工作阻力曲线

爆破实施结束等待至CH4和CO浓度回复正常范围后,在风巷端头施工一个直径为50mm、深度为12m的钻孔,对预裂效果进行可视化窥视分析。部分窥视成像如图4所示。

图4 预裂实施后顶板可视化窥视成像

分析窥视成像结果得出,开切眼上方0?3.6m的顶煤被震裂而出现较大的裂缝,局部孔壁破碎严重;顶板3.60~4.81m范围内的黑色泥岩层出现明显裂纹、破碎;顶板4.81~6.68m范围内的孔壁出现小碎片和微裂隙,局部出现破碎现象;顶板6.68~9.50m范围内黑色泥岩出现大裂纹、破碎现象,裂纹连续,孔壁呈碎散状态;顶板9.50~11.2m的中砂岩范围出现较大的裂隙,局部出现离层现象;顶板11.2~12.0m范围内中砂岩出现微小裂隙,局部出现大的裂隙。由上述窥视成像结果综合判断,此次爆破达到了预裂顶板的工程实施目的。

3.2 顶煤回收效益分析

由图1所示的2105工作面布置可知,工作面沿开切眼的倾向长度为195m,3#煤层的总厚度约为6.8m,开切眼上方顶煤的平均厚度为3.5m,3#煤的容重按1.4t/m3、回采率按0.8考虑,则每米工作面的顶煤量为:

1m×3.5m×195m×1.4t/m3×0.8=764.4t

若没有实施此次顶板预裂,按3#煤其他类似条件工作面顶煤的初次垮落步距约为12m,直接顶和老顶的初次垮落步距分别约为30m和30~40m分析,则工作面在推进30~40m后才能回收顶煤。

采前顶板预裂实施后,若按照提前回收10m顶煤计算,则可多回收的顶煤量为[6]:

10m×764.4=7644t

此次综放工作面初采前的成功实施,对本矿井其他类似条件的工作面具有一定的推广、使用价值,同时可以提供经验及借鉴,具有显著的社会效益。

4 结 论

回采前通过在开切眼内对2105综放工作面顶板实施爆破预裂处理,人为干预破坏的顶板岩层的完整性,使其在工作面回采后更容易破碎垮落,极大地缩短顶板的初期垮落长度,避免在采空区内形成大面积的悬顶,同时可多回收顶煤,实现工作面安全、高效生产。