加药制度对煤泥水沉降效果的影响研究

2020-06-28贾文龙

贾文龙

(西山煤电西铭矿,山西 太原 030052)

0 引言

煤泥水处理是湿法选煤厂生产过程中必不可少的一道工艺流程。在当前环保要求日益严格的条件下,洗水闭路循环已成为选煤厂正常生产的硬性要求。而由于当前原煤的开采深度不断加大,以及机械化开采的不断推广,原煤中煤泥含量不断增多,尤其是悬浮能力较好的黏土类煤泥含量日益增多[1,2],这类煤泥进入洗选系统后,由于沉降效果较差,会逐渐在系统中累积起来,其达到一定浓度后,会明显增加洗水粘度,对选煤设备的分选精度造成不利影响[3,4]。沉降是选煤厂煤泥水处理工艺中的一种重要手段,主要是通过添加絮凝剂及凝聚剂等方式,使煤泥沉降,并得到澄清循环水[5]。本文以山西西铭选煤厂浓缩机入料为试验样品进行絮凝沉降试验,通过改变加药量及加药方式等手段,研究最佳的煤泥水沉降药剂制度,为选煤厂煤泥水处理效果的优化提供试验参考。

1 选煤厂概况

西铭选煤厂属于动力煤选煤厂,主要入选贫煤,产品为灰分≤15%的电煤。该厂主选工艺为两产品重介质旋流器分选,轻重产物经脱水脱介筛处理后,矸石直接落地,精煤由离心机进一步脱水后进产品仓。脱水脱介筛一段煤泥水进合介桶,二段进稀介桶由磁选机回收介质。磁选尾矿经水力分级旋流器和螺旋分选机进行分选,轻重产物经进一步脱水后分别作为精煤和矸石。其中螺旋分选机选出的矸石经分级旋流器分级后,细颗粒进浓缩机,粗颗粒经高频筛脱水后成为矸石产品。

由于入选原煤煤质的逐年恶化,煤中高灰细泥逐渐增多,沉降性能变差,洗水质量恶化,个别严重时不得不降低带煤量,对生产的正常进行造成了不利影响。

2 样品制备及药剂准备

本文采用山西西铭选煤厂某一正常生产班次中浓缩机入料为试验样品。采用真空过滤机对该样品过滤,并在105℃恒温烘箱中烘干,装入自封袋备用。

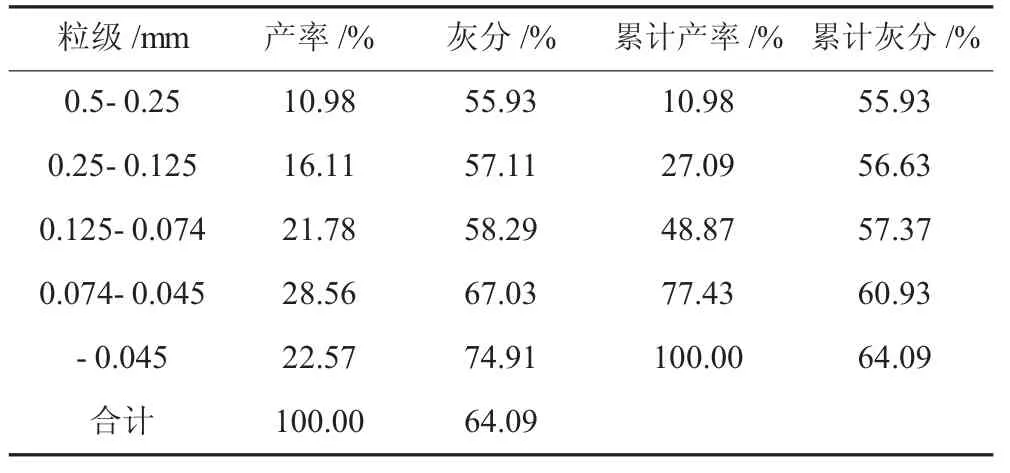

称取烘干后的样品200g进行小筛分试验,得到其各粒级产率及灰分数据见表1。

表1 试验样品小筛分数据表

如表1所示,该样品中细粒级含量较多,其中-0.074mm粒级产率合计为51.13%,并且随着粒级的减小,样品灰分不断增加,其中-0.045mm粒级灰分为74.91%,远高于样品累计灰分74.09%。说明该样品中存在较多的高灰细泥,这些细泥一般沉降效果较差,对煤泥水处理效果的好坏有明显影响[6]。

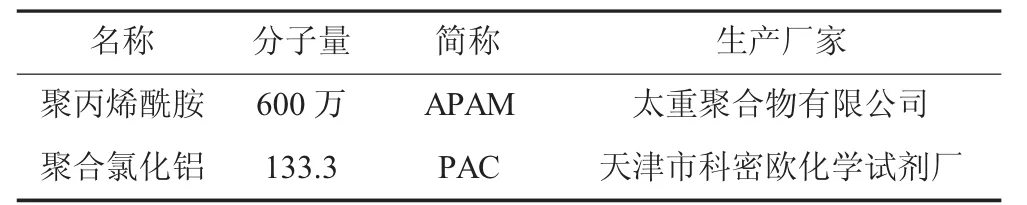

本文在进行沉降试验时主要使用选煤厂常用的两种凝聚剂和絮凝剂,其性能指标如表2所示。

表2 主要试验药剂

分别用去离子水将两种药剂配制成溶液备用,其中APAM配制浓度为0.1%,PAC配制浓度为5%。

3 试验研究

本文使用APAM和PAC两种选煤厂常用的絮凝沉降药剂进行沉降试验,试验在250mL容积的具塞量筒中进行。各组沉降试验的煤泥水浓度固定为120g/L。试验过程中先向配制好的煤泥水中添加PAC,充分翻转摇匀具塞量筒20s后,再加入适量APAM,翻转摇匀10s后开始沉降,记录不同时刻下沉降体系压缩层体积,并绘制压缩层体积随沉降时间的变化曲线,当曲线走势越陡峭时说明沉降速率越大。沉降完毕后,观察最终的压缩层体积,测定上清液的透射比。改变药剂的添加量及加入方式,比较其沉降速率、最终压缩层体积及上清液透射比,确定最佳沉降效果时的药剂使用制度。

3.1 PAC用量对沉降效果的影响

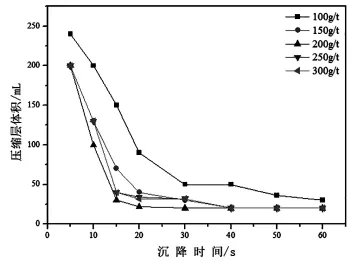

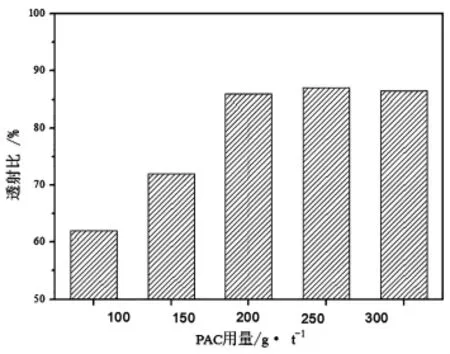

试验中固定APAM用量为100g/t,改变PAC用量分别为 100g/t,150g/t,200g/t,250g/t,300g/t,测定不同用量下的沉降速率及上清液透射比,分别绘制折线图与柱状图如图1,图2所示。

图1 不同PAC用量下煤泥水沉降速率变化

图2 不同PAC用量下煤泥水沉降后上清液透射比变化

如图1所示,PAC用量为100g/t时,沉降曲线的走势相对平缓,最终压缩层体积为30mL。当PAC用量大于等于150g/t时,各条速率曲线基本重合,最终压缩层体积均为20mL。而由图2中可知,在PAC用量达到150g/t后,继续增加PAC用量,上清液透射比继续上升,最终稳定在86—87范围内。综合图1、图2数据可知,PAC用量的增加可在一定程度上改善煤泥水沉降效果。由PAC的作用机理可知,其可以使微细颗粒之间发生凝聚作用而结成较大的聚团,这些聚团更容易被絮凝剂捕获发生沉降,有利于改善沉降效果。一方面,当PAC用量达到150g/t后,由于已经使足够多的微细颗粒发生了凝聚反应,使得剩余的微细颗粒不足以明显影响沉降速率;此时继续添加PAC,仍可在一定程度上对这些微细颗粒有效凝聚,从而进一步提高沉降后上清液的透射比。但由于本样品中微细颗粒悬浮性能较好,当PAC用量达到200g/t后,继续增加PAC用量也无法使剩余细颗粒有效沉降,上清液透射比趋于稳定。综上所述,当PAC用量为200g/t时,可达最佳沉降效果。

3.2 APAM用量对沉降效果的影响

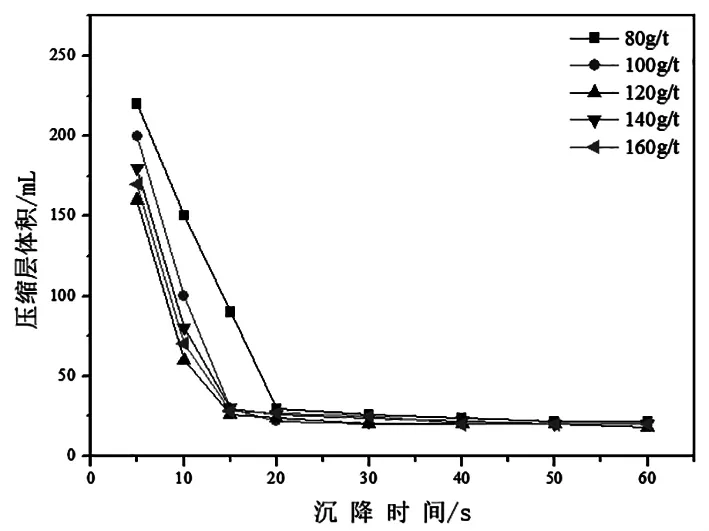

由3.1节试验结果,选定PAC用量为200g/t并固定不变。改变 APAM用量。分别为 80g/t,100g/t,120g/t,140g/t,160g/t,测定不同用量下的沉降速率及上清液透射比,分别绘制折线图与柱状图如图3,图4所示。

图3 不同APAM用量下煤泥水沉降速率变化

图4 不同APAM用量下煤泥水沉降后上清液透射比变化

如图3所示,APAM用量的变化,对于最终压缩层体积基本没有影响,只是在用量为80g/t时,沉降速率略慢。APAM用量达到100g/t后,其用量的增加对沉降速率基本没有影响。但由图4可见,随着APAM用量增加,上清液透射比先明显增加,随后趋于稳定,并有一定的降低趋势。这说明,当APAM用量为120g/t时,其絮凝作用达到了一个临界值。由于絮凝剂本身的活性基团间也始终存在自吸附作用,此时继续添加APAM,反倒会进一步加剧自身活性基团间发生自吸附作用的几率,使得作用于煤泥颗粒的絮凝作用强度减弱,直接导致沉降的总颗粒量减少,使得上清液透射比降低,恶化上清液水质。同时,由于此时APAM已经处于过量状态,自相吸附的APAM会呈透明絮团状留存于上清液中,经一定时间积累到一定量后,会明显增加上清液粘度,进一步恶化沉降效果。因此,在实际应用中,当发现增加APAM用量增多无法进一步改善沉降效果时,应先恢复至原有用量,避免药剂过量引发更大的负面作用。综上所述,当PAC用量为200g/t时,APAM的最佳用量为120g/t。

3.3 APAM二次加药方式对沉降效果的影响

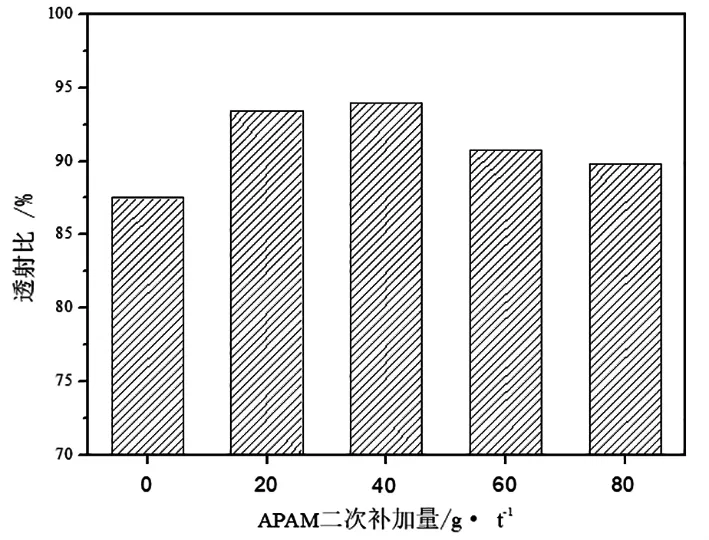

由3.2节试验结论可知,当将APAM一次性加入到煤泥水中时,虽然沉降速率随APAM用量的变化相差较小,但上清液透射比差距较大。并且在这种加药方式下,上清液透射比最佳为87.5%,说明上清液中仍存在大量未沉降的颗粒。因此,本文在以PAC用量200g/t,APAM用量100g/t的条件下沉降完毕后,继续向煤泥水中加入不同剂量的APAM,充分反转摇匀10s后再次沉降,并测定上清液透射比,二次加药的剂量分别为 20g/t,40g/t,60g/t,80g/t,各组试验后上清液透射比如图5所示。

图5 不同APAM补加用量下煤泥水沉降后上清液透射比变化

如图5所示,随着APAM补加用量的增多,上清液透射比呈现出先升高后降低的趋势,但APAM补加量最多时的上清液透射比仍大于单次加药(即APAM补加量为0)时的上清液透射比。当APAM补加量为20g/t,即APAM总用量为120g/t时,上清液透射比为93.4%,这一数值远大于图4中APAM用量为120g/t时的透射比(87.5%)。这说明,当APAM单次加入量为120g/t时,絮凝剂本身已经发生了明显的自吸附作用,在单次加药模式下,已经属于药剂过量的状态,但由图5中数据可知,此时其并没有达到最佳絮凝效果。因此,在APAM用量为120g/t时,单次加药方式一方面造成了药剂的浪费,另一方面也未能达到最佳的沉降效果。而二次加药方式,是在首次加药处于亏量状态下的一种补充加药,这一方面有利于避免过量絮凝剂之间的自吸附作用对絮凝效果的影响,另一方面也有利于操作人员根据首次加药后的沉降效果,灵活控制二次加药量,最大限度避免药剂浪费。此外,由图5上清液透射比的变化情况也可看出,二次加药的剂量即便过量,也可保证最终的沉降澄清效果优于单次加药的澄清效果,有利于循环水水质的提高。综上所述,当PAC用量为200g/t,APAM首次用量100g/t,二次补加量40g/t时,沉降效果最佳。

4 结 论

本文以山西西铭选煤厂浓缩机入料为试验样品,使用PAC和APAM作为凝聚剂和絮凝剂进行沉降试验,并得到以下结论:

1)当采用单次加药模式时,PAC用量为200g/t,APAM用量为120g/t时,沉降效果最佳,此时上清液透射比最大值为87.5%;

2)当采用二次加药模式时,采用APAM首次用量100g/t,二次补加量40g/t时,沉降效果最佳,此时上清液透射比最大为94.0%;

3)二次加药方式可有效减少絮凝剂本身的自吸附作用,在改善沉降效果的同时,避免药剂浪费,同时减少絮凝剂在水中的残余量,最大限度避免上清液水质恶化。