莫拉本井工矿长壁自动化工作面安全高效开采实践

2020-06-28陈龙高李安民玄立明

王 兵,陈龙高,李安民,玄立明

(兖煤澳大利亚有限公司,澳大利亚 悉尼 2000)

0 引 言

煤炭开展智能化是煤炭工业技术革命和发展升级的必然要求,也是未来煤炭开采的发展方向[1-6]。

西方国家早在90年代就开始研究煤炭生产自动化,并在分布式系统自动化方面取得了一定进展,但由于设备可靠性和成本问题,这些研究成果没有得到广泛推广[7]。

2001年,澳大利亚联邦科学与工业研究组织在得到地标基金(Landmark)支持后,将惯性导航技术应用至采矿行业中,开发了LASC长壁自动化系统。至2012年,LASC自动化技术逐渐成熟并得到广泛推广应用[8]。

长壁工作面自动化技术之所以能得到广泛推广应用,是因为它解决了长期以来的三个主要问题[9-10]:①能够实时监测采煤机的三维姿态信息;②能够实现工作面设备自动拉直;③采用记忆割煤实现自动控制采高等。

1 莫拉本井工矿介绍

莫拉本井工矿位于澳大利亚新南威尔士马吉镇北部约40公里处。主采尤兰煤层的DTP和DWS两个分层,煤层及顶底板煤质参数见表1,设计采高3.2m。煤层埋深 50~160m,煤层倾角 1~20,属于近水平煤层。

目前开采工作面位于1号井工矿,1号井工矿共布置5个工作面,工作面设计宽度300m,可采长度 2.7~4.6km。

表1 长壁工作面开采煤层及顶底板煤质参数

2 莫拉本井工矿长壁自动化工作面设备配备

2.1 采煤机

采用卡特彼勒EL3000型采煤机,煤机部分参数见下表。

2.2 液压支架

采用卡特彼勒2-Leg-Shield-2100/3800-1329T型液压支架,共148组,其中端头架8架(机头、机尾各4架),中间架140架。液压支架部分参数见表3。

2.3 刮板输送机

采用卡特彼勒PF6/1242型中双链刮板输送机,主要参数见表4。

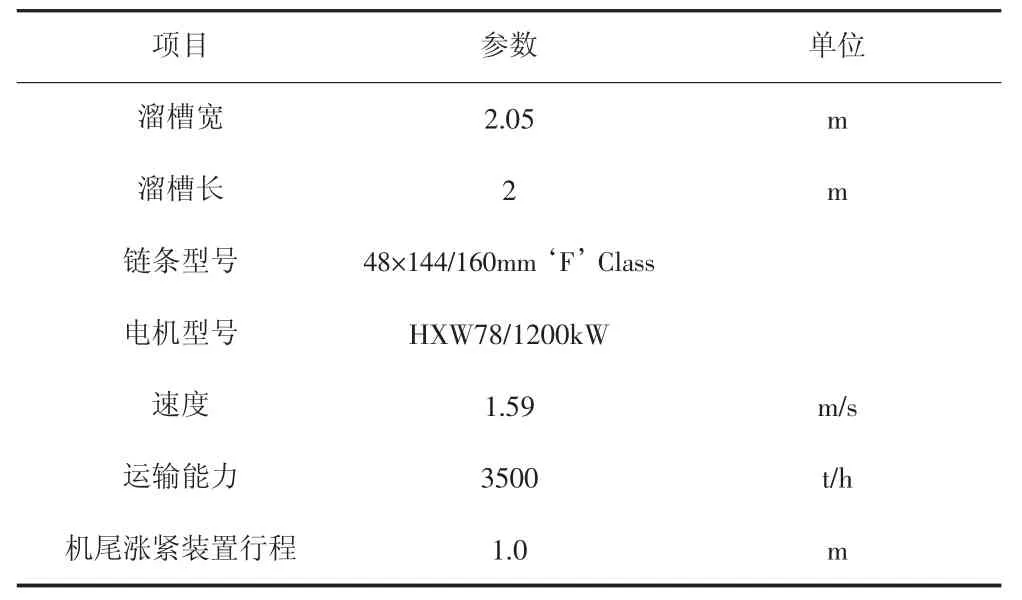

表4 刮板输送机主要参数列表

2.4 转载机

采用卡特彼勒PF6-1542型转载机,主要由过渡槽、中间槽、破碎机、除尘机及电机等组成,总长度为32m。链条为42×140mm Power Chain,直径42mm。转载机电机功率500kW,运行速度为2.26m/s,运输能力为 4000t/h。

2.5 皮带

长壁工作面皮带电机功率为2×540kW,储带仓长度约为75m。皮带架宽2.0m,皮带纵梁长3.0m,皮带宽1.6m,皮带运输能力为5000t/h。

2.6 单轨吊系统

工作面供电系统、液压泵站、高压管路、工具箱及电缆拖挂装置等均布置在单轨吊上,随工作面回采而不断向前推进。单轨吊中部为电缆、管路折叠区,折叠区最短为118m,最长为424m。

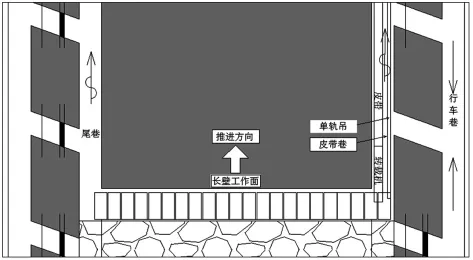

井工矿长壁工作面及巷道布置示意图见图1。

图1 工作面及巷道布置示意图

3 莫拉本井工矿工作面设备自动化

3.1 采煤机三维信息定位

采煤机内部装有惯性测量单元、位置编码器,并在摇臂上安装多个角度传感器。因此,采煤机在行走过程中,可以记录每隔0.1m的采煤机三维信息、刮板输送机外围轮廓线和前后滚筒高度信息等。

3.2 采高控制

为确保煤质和回收率,自动化程序必须设定好采煤机左右滚筒的截割模式,采煤机滚筒的截割模式主要有人工模式、闲置模式、当前开采模式和之前开采模式等。

1)人工模式:即采煤机司机操作采煤机遥控器控制左、右滚筒割煤。

2)闲置模式:通常应用于采煤机转向返机清煤的情况下,一般的,采煤机闲置模式时滚筒高度定位至距离底板100mm处。

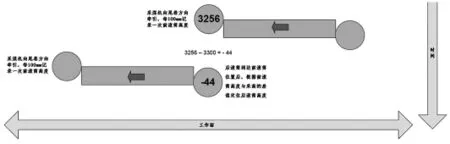

3)当前开采模式:在本刀割煤循环中,当后滚筒行至前滚筒位置时,参考该点前滚筒高度定位后滚筒高度以达到设定采高,示意图见图2。

(4)之前开采模式:当采煤机转换方向后,参考转向前同一位置滚筒的高度来定位本刀的滚筒高度以达到设定高度,可适用于前滚筒,也可适用与后滚筒。

图2 当前开采模式示意图

图3 之前开采模式示意图

3.3 工作面设备拉直

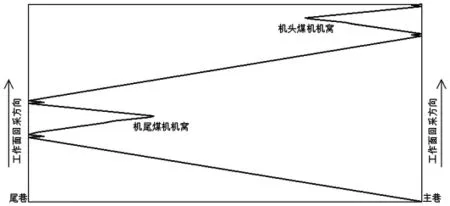

每个液压支架推移千斤顶均有一个行程传感器,可以实时监测推移千斤顶行程。采煤机在工作面行走一次就可以获得刮板输送机的外围轮廓线。当工作面液压支架不在一条直线上时,通过VLong-WallNavi软件调整机头机尾进尺,软件会自动生成调整后的拉直效果,操作人员需要检查无误后点击确认就可以实现自动拉直。图4为VLongWallNavi软件拉直界面。

图4 长壁工作面拉直效果界面

3.4 自动化双向割煤循环

实现长壁工作面设备自动化,首先需要设定自动化采煤循环步骤。即将工作面不同区段的采煤机牵引速度、液压支架跟机移架顺序、采煤机滚筒截割模式等信息输入至自动化系统中,采煤设备在采煤时按照设定的自动化程序运行。

图5 双向割煤循环采煤机割煤路线图

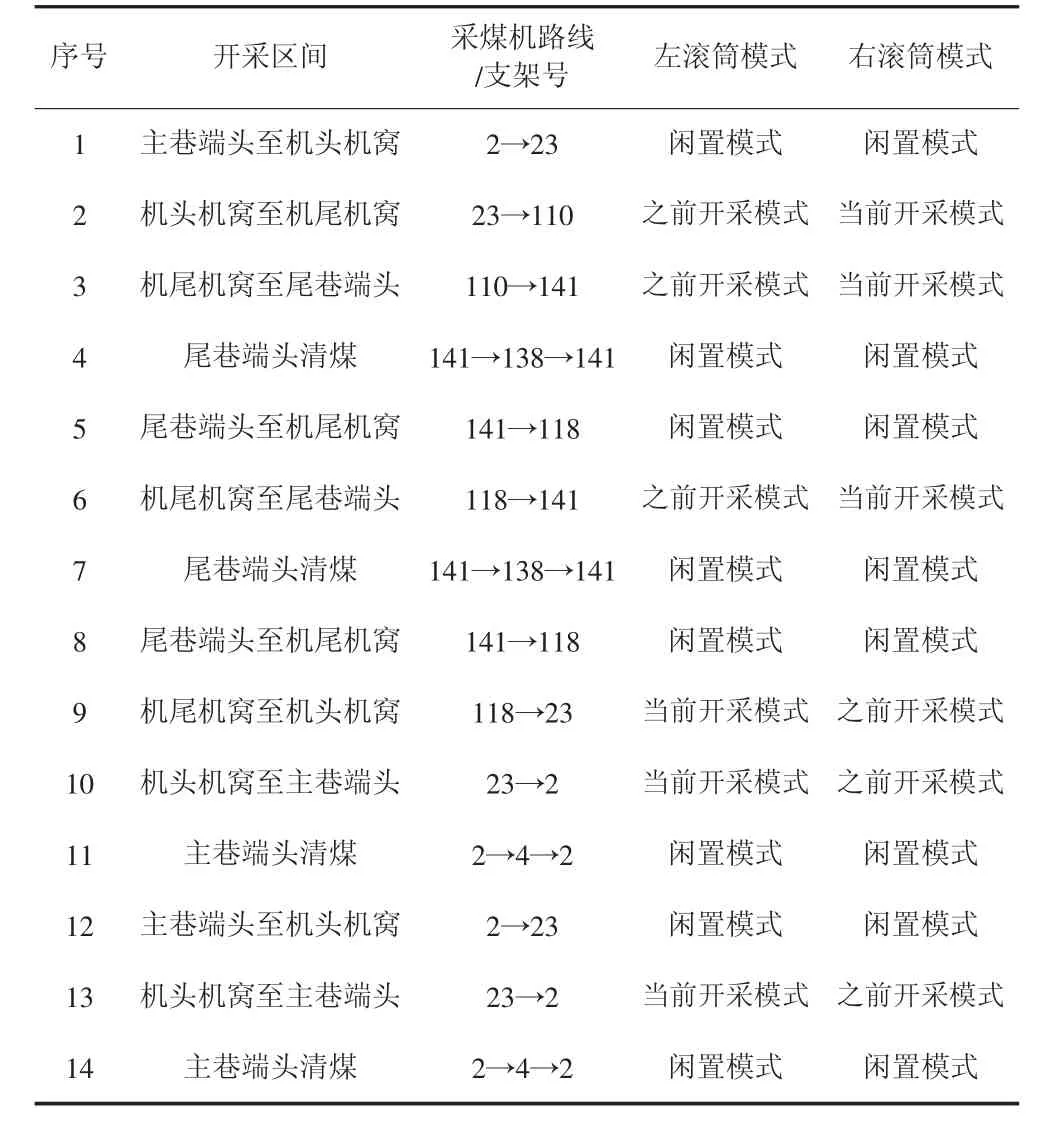

以双向割煤循环为例,莫拉本将双向割煤循环划分为14个不同步骤,见表5。

表5 自动化双向割煤循环步骤

4 莫拉本井工矿生产组织、人员配置及生产效率

4.1 长壁工作面生产组织、人员配置情况

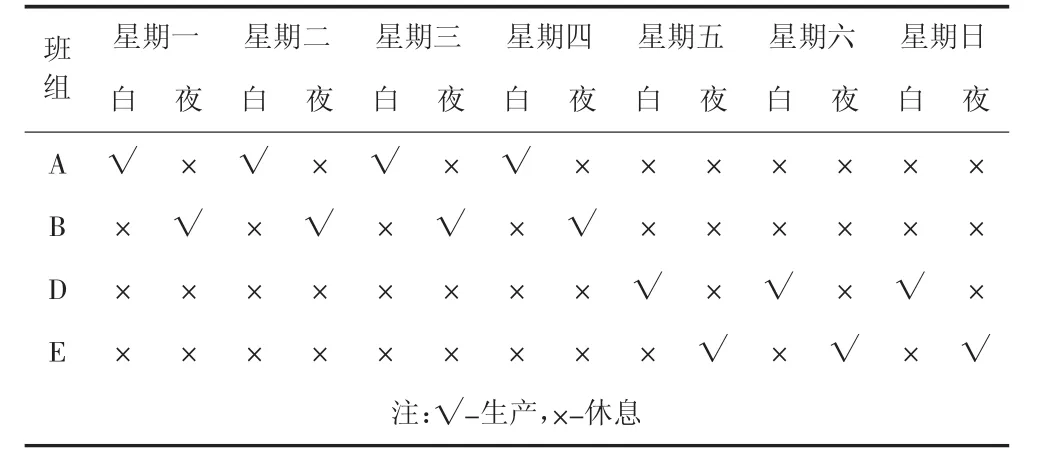

长壁工作面每天安排2个班(白班和夜班),每班工作时间12h。每周4个班组循环,见表6。

表6 井工矿长壁工作面生产班组安排

每周安排12个班生产,2个班组检修,每周的生产检修班组安排见7表。

表7 井工矿长壁工作面生产检修安排

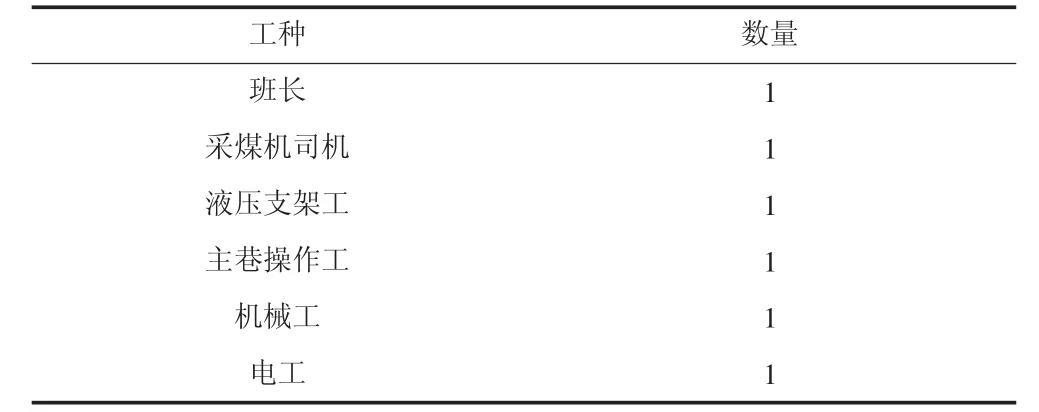

生产班组用工人数见表8。

表8 井工矿长壁工作面生产班组人员配置

4.2 长壁工作面生产效率

井工矿2019年用工共计253人(包括管理人员、操作工人和合同工),2019年预算产量为584万t,预计可采600万t,年平均2.4万t/人。

4.3 双向割煤循环截割效率

目前长壁工作面最佳自动化双向割煤循环用时约83.4min,采煤机截割效率为1.44刀每小时,并且仍有继续提高的潜力。

5 结 论

通过介绍兖煤澳大利亚有限公司莫拉本井工矿长壁自动化工作面开采实践,详细介绍了LASC技术如何实现自动化采煤循环、工作面设备自动拉直、采高控制等目标,并介绍了井工矿长壁工作面双向割煤循环及其截割效率,最后介绍了井工矿的用工模式、用工数量及生产效率等情况。

实践表明,为控制煤质,莫拉本井工矿长壁自动化工作面实现了“自动化为主,人工干预为辅”的自动化开采模式,长壁工作面操作人员人数最低降至6人并且有效改善了操作人员的工作环境,实现了安全高效开采。