汽车门盖胶泡问题研究

2020-06-28高建军付庆达杨一昕

高建军 付庆达 杨一昕

(北京汽车股份有限公司株洲分公司,湖南 株洲 412007)

0 引言

在汽车生产过程中,车门等开闭件为了防腐和美观的需要,需要进行涂胶。在生产过程中,由于包边压力、折边胶位置、内板切边长度、涂装密封胶质量和烘烤温度等因素影响,会间接造成涂装密封胶烘烤后表面形成气泡,如图1 所示,称之为PVC 胶泡。由于影响因素较多,工艺过程稳定性控制困难,很难彻底消除,往往反复发生,是汽车厂工艺控制的难题[1]。

该文从胶泡产生的原因展开分析,研究胶泡产生的各项因素,建立胶泡问题的控制方法,通过相关工艺参数调整,减少胶泡产生的频率。

图1 汽车门盖PVC 胶泡

1 胶泡产生的机理

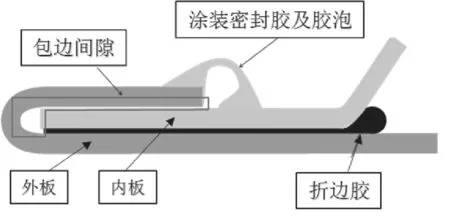

汽车门盖类零件一般采用包边工艺,如图2 所示,通过包边或滚边方式将门盖外板折弯压实,为了防止门盖内外板攒动,会在内板和外板结合部位涂折边胶。涂装电泳后,在外板和内板的结合部位涂PVC 密封胶,以防腐和保证美观。

如图2 所示,门盖包边结构中的包边面与内板之间存在间隙[2],内含空气。涂装前处理和电泳过程中,水和电泳液渗入到包边间隙,一般情况经过电泳烘烤,液体能够气化排除,由于间隙过大或不均匀,可能残留部分液体或PVC 胶中含有挥发性液体,当再烘烤时液体受热气化膨胀产生气泡,也可能是包边间隙内的空气膨胀,将密封胶顶起,产生气泡。可以通过控制折边胶的位置、折边胶的多少、内板切边的长度、包边的压力等方式控制包边间隙,保证工艺稳定性。但是,焊装包边面品质量也是一个比较难以控制的因素,包边面品质量和包边的角度、包边轨迹、包边压力息息相关,所有通过控制包边的参数解决胶泡问题时,需要兼顾包边面品质量。这就给胶泡问题的解决增加了难度。

图2 门盖胶泡产生的机理

2 影响因素分析与改善措施

针对外板包边面与内板之间存在水和空气问题,有两种解决思路。一是留出排气通道,使加热膨胀的水蒸气和空气从排气通道及时排除,避免腔体内气压升高,思路1如图3 所示。二是折边胶完全填实内板与外板搭接的上下面,阻断电泳液渗入包边间隙内,形成无空腔的环境,思路2 如图3 所示。下面我们沿着上述2 种思路进行原因分析和措施优化。

图3 门盖胶泡解决思路

按照思路1 的方法,胶泡产生的原因主要是折边胶涂胶位置、胶量不当,将包边结构中的排气通道堵塞。当对涂完PVC 胶的车身进行烘烤时,有以下2 种情况会导致PVC胶表面出现气泡。

2.1 空气膨胀

空腔内受热膨胀的空气,因受排气通道阻塞的影响无法顺利排出,将沿着内、外板非涂胶贴合面的缝隙进入PVC胶的下面,随着烘烤时间的加长和车身温度的升高,使得进入PVC 胶下面气体的体积不断膨胀、气压不断升高,最终使得PVC 胶表面出现气泡。

根据查理定律,一定质量的气体在体积不变时,温度升高(或降低)1℃,压强的增加量(或减小量)等于它在0℃时压强的1/273。一定质量的气体在体积不变时,它的压强跟热力学温度成正比。如果气体压强用p 表示,热力学温度用T 表示,查理定律可用以下公式表示 p1/p2 =T1/T2。 涂装PVC 胶烘烤温度在130℃~140℃,按照常温25℃,在130℃的环境下空腔内的空气压力将较常温提升1.35 倍[3]。

2.2 水分气化膨胀

如果包边间隙过大,电泳烘干后,不能使渗入包边间隙的液体水分完全挥发,使得四盖包边结构中排气通道或包边间隙内残留水分。当对涂完PVC胶的车身进行烘烤时,水分受热气化膨胀,进入PVC 胶下面,使得PVC 胶表面产生气泡。水蒸气温度与压力的关系见表1,当烘烤温度为140℃时,水蒸气压力达3~4 个大气压。

表1 水蒸气温度与压力的关系

按照思路2 方法,将折边胶完全填充包边间隙,如图3 所示。这种情况下,不存在包边间隙空腔,空气和水无法进去包边结合部位。经过涂装电泳烘烤后,折边胶得到固化,PVC 胶涂抹上后,内部压力不会发生变化,也就不会有升高的气压将PVC 胶顶出气泡。但是按照此方案会带来溢胶的问题,采用机器人滚边时,终滚边时可以将滚轮外缩,避免滚轮上面沾满残胶,影响后续滚边质量和造成二次污染。而采用压机自动包边时,溢出来的胶会污染模具刀刃,影响包边质量和模具洁净度。因此此方案不建议在模具包边工艺中使用,机器人包边可以采纳。但溢出的包边胶如果不擦除,经过烘烤硬化后,将影响涂装PVC 胶的涂胶质量,造成PVC 胶扭曲变形。

当然,经过细致的参数控制,可以达到折边胶即填充满包边间隙又不溢胶的状态。但是影响溢胶的因素包括涂胶空气压力的稳定性、天气温度对胶黏度的影响、机器人滚边压力的影响等,因素变化大,情况复杂难以控制,即使有涂胶机器人视觉识别自我调整涂胶量的情况也难以满足长时间的工艺稳定。

影响胶泡的因素还有一个是我们容易忽视的,即PVC胶内含挥发性物质。如PVC 胶自身含有挥发性物质超标,当对涂完PVC 胶的车身进行烘烤时,挥发气化膨胀,使得PVC 胶表面出现起泡。一般情况下,我们可以在实验室单独进行PVC 胶气泡试验,对PVC 模拟工艺参数烘烤,检验PVC 胶是否会本身产生气泡[4]。

根据上述影响因素分析,为了确保形成排气通道,从涂胶位置、涂胶直径均匀性、断胶口进行优化。

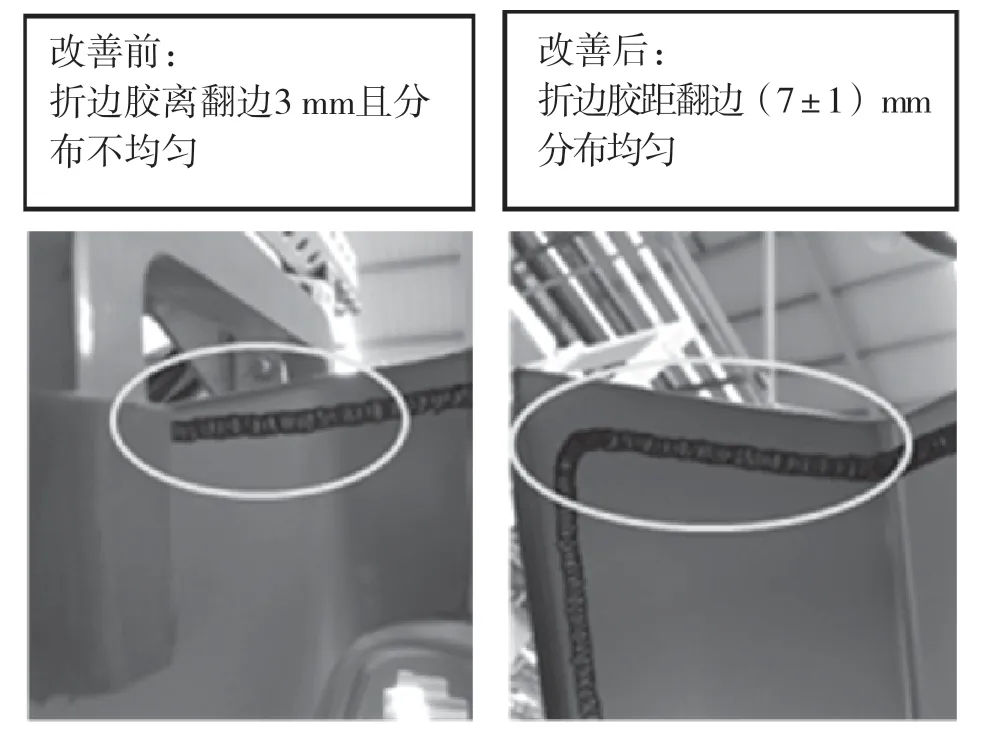

首先,折边胶位置优化:控制涂胶位置距离外板翻边面一定的距离,确保内外板压合后被挤压的折边胶不会溢出至排气通道,同时涂胶胶型分为螺旋胶和直线胶,螺旋胶的胶量相对直线胶多,因此在设定边距的时候需距离增大。以螺旋胶为例,一般设定折边胶距离外板翻边(7±1)mm为宜,改善案例如图4 所示。

图4 涂胶位置优化(螺旋状胶型)

其次,涂胶直径优化:通过调整机器人轨迹和速度,避免涂胶起点和收尾点由于胶枪的压力发生突变,形成堆积现象。胶堆积处内外板压合后折边胶会堵塞排气通道,形成密闭腔体。可以通过调整机器人涂胶速度和涂胶设备压力参数控制出胶速度。涂胶直径优化如图5 所示。

图5 涂胶直径优化

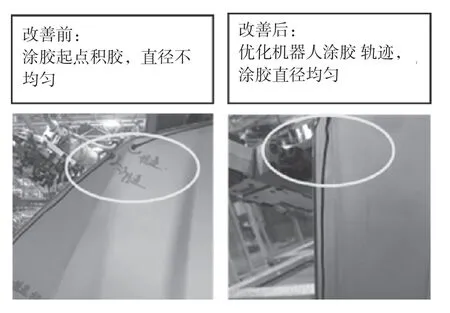

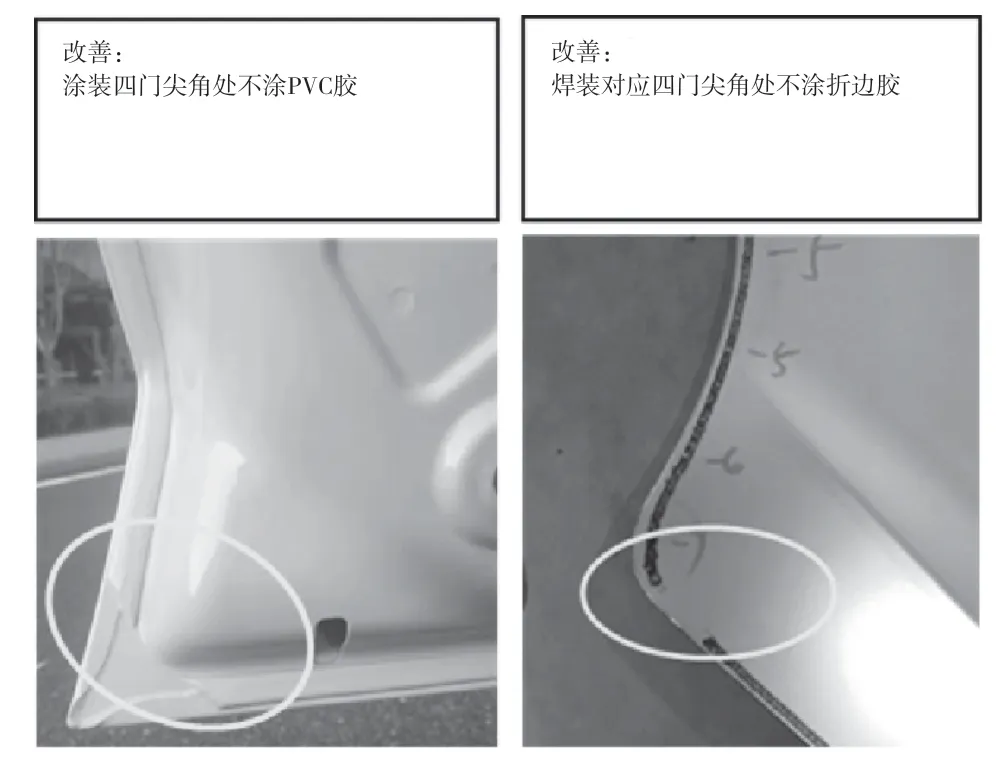

再次,局部断胶:涂胶直径、位置同时受过程因素影响,如气温、折边胶黏稠度、设备等诸多不稳定因素影响,为此适当增加一些断胶口以便空气顺利排出,特别是通过调整涂胶位置和涂胶量的情况无法彻底解决的部位,可以适当考虑折边胶断胶,或在容易起胶泡的尖角部位不涂PVC胶,如图5 所示。为了分析原因和判断优化的结果,可以将包边后的门总成外板边缘R 角打磨切开检查排气通道是否堵塞。

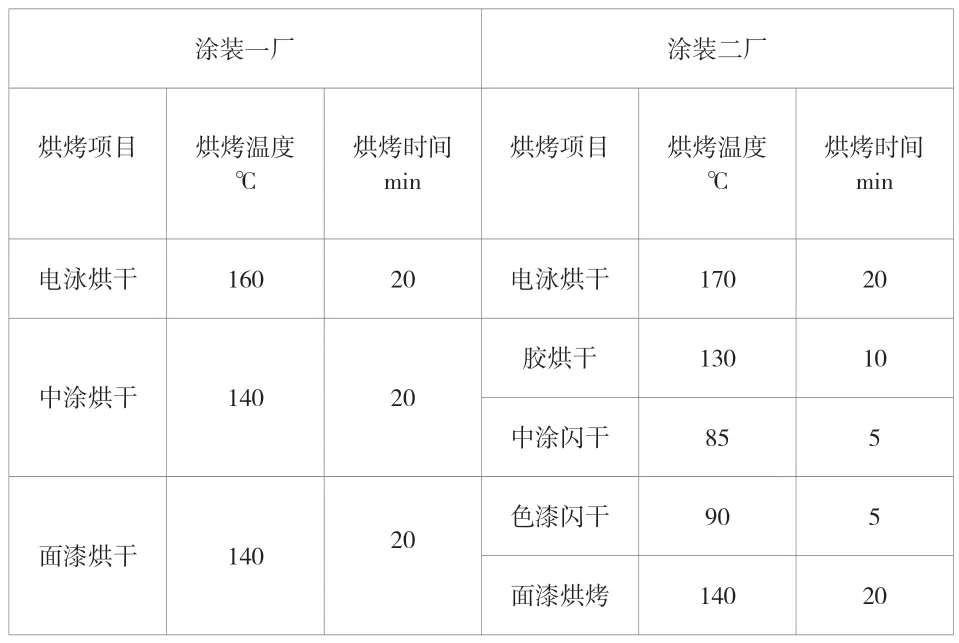

最后,涂装温度控制:从胶泡形成的原因可以知,胶泡是因为包边间隙残留液体水分或形成封闭空腔,受热水分气化或空气膨胀形成。因此提高电泳漆烘烤过程的温度和时间,可使门盖包边钣金内的水分得到充分挥,降低门盖在车身涂PVC 胶前的水分。同时,在PVC 胶烘烤过程中,采用低温烘烤,降低空腔内的气体压力和PVC 胶内挥发气体挥发速度。通过对比2 个不同工艺涂装厂烘烤温度条件下的结果,对于采用同一套涂胶轨迹的机盖和右前门进行验证,烘烤温度对胶泡形成可以起到调节和优化的作用。不同涂装的烘烤温度对比见表2。

图6 涂胶断口优化

表2 不同涂装厂的烘烤温度对比

从表2 我们可以发现涂装二厂电泳烘干温度高于涂装一厂,同时涂装二厂的胶烘干、中涂闪干温度和时间都低于涂装一厂,按照查理定律和水蒸气温度与压力的关系表得知,涂装二厂出来的车身门盖胶泡会低于涂装一厂产生的车身门盖胶泡,实际实验结果见表3。

表3 不同烘烤工艺条件下胶泡试验结果对比

因此,我们可以在条件允许的条件下,适当提高电泳烘干的温度,延长电泳烘干的时间,在保证油漆质量的前提下,降低油漆烘干的温度。但是,考虑到烘干温度和时间对油漆质量以及能耗的影响,可以调节的范围有限。

除了以上因素,我们还需要考虑门盖内板切边与外板翻边距离以及包边压力的影响,一般情况下我们需要保证2 mm~3 mm 的间隙,间隙过大,包边后内外板的包边间隙过大,前处理和电泳液体容易进入,不易烘干,产生胶泡概率增加。如果间隙过小,内板和外板容易干涉,影响门盖装配尺寸。间隙过大或过小都会影响包边的质量。同时包边压力过小,也会造成包边后内外板间隙过大,但如果包边压力过大,又会影响包边面品质量。一般情况下,我们优先调试焊装包边质量,可以在保证包边质量的前提下,小心谨慎地增加包边压力,但包边压力的调节不作为解决胶泡问题的主要措施,因为包边压力对门盖包边质量影响比较敏感,增加包边压力,系统稳定性不好,影响包边设备的使用寿命。

3 结论

针对涂装PVC 胶胶泡问题,采用以上措施后得到有效的改善,可以将胶泡问题控制在质量允许的标准状态。系统地分析与优化监控措施,可以帮助我们快速分析和判断问题产生的原因,并实施改善措施。同时将上述因素及相关参数纳入工艺监控范围,保证系统的稳定性。但由于系统的复杂性,胶泡问题很难百分之百消除。由原理可知,通过产品设计增加排气孔、增大排气通道等措施也能有效降低胶泡产生,有待进一步分析验证。