基于CAE的汽车底盘关键紧固点失效研究

2020-06-28覃雄臻仝家鹏覃佳亮郭胜会

覃雄臻 仝家鹏 覃佳亮 郭胜会

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.武汉理工大学机电工程学院,湖北 武汉 430070)

现阶段针对汽车底盘关键点出现松脱、异响问题,常用的方式是通过扭矩校核比较残余预紧力与最小不滑移预紧力的大小,再以路试试验验证。该方法效率低,花费周期长,成本代价高。基于此,国内外学者采用仿真的方法对螺纹连接结构进行了研究。黄敬尧等人[1]建立了螺纹联接简化模型,通过实际试验验证,得出的结论为该模型精度满足实际工程要求。徐卫秀等人[2]建立了考虑螺纹细节的仿真模型,研究了参数对预紧力衰减的影响,并验证了该模型的精确性。Izumi等人[3]在三维有限元分析框架内,研究了横向载荷下支承面微滑移引起的松动机理。Dinger 等人[4]的报告称,对于特定的螺栓接头,引起松动的横向位移可能低至0.55 mm,而与完全支承面滑动相对应的值为0.86 mm。

综上所述,采用仿真的方式可以通过对紧固件尺寸结构,接触状态,载荷工况,边界条件进行模拟,最大限度地模拟实际情况,对改进后方案进行验证。该文将运用ABAQUS对上横臂—后副车架异响点采用扭矩法与扭矩转角法拧紧工艺对比仿真,通过对比两者预紧力衰减情况,找出导致异响的关键问题。

1 基于ADAMS的工况载荷提取

ADAMS 是一款由多个汽车公司合作开发的,专门运用于建立整车动力学模型的软件,能够在极大程度简化建模的基础上,准确地提取动力学信息。一般情况下,要想建立满足工程精度要求的动力学模型需构建以下系统,即整车的前、后悬架子系统,车身子模型系统,轮胎子模型系统和制动子模型系统。基于此,该文运用ADAMS 对公司某车型建立整车动力学模型,如图1 所示,上横臂—后副车架连接点动力学仿真结果见表1。为保证螺纹联接的可靠性,选择其中过单侧深坑为目标载荷。

图1 整车动力学模型

表1 上横臂-后副车架连接点动力学仿真结果

2 仿真分析

2.1 上横臂与后副车架有限元模型

将上横臂—后副车架螺栓连接结构作为研究对象,如图2 所示,包括上横臂总成、后副车架、螺栓和螺母。

图2 上横臂—后副车架模型

2.1.1 网格模型

为提高有限元计算效率,仅提取后副车架支架部分,导入Hypermesh 软件中划分网格模型[5],得到的网格模型如图3 所示。

图3 网格模型

2.1.2 材料模型

各部件材料模型选用弹塑性材料,螺栓和螺母材料为高强度钢SCM435,被连接件材料为汽车结构钢SAPH440,材料属性设置见表2。

表2 材料属性

2.1.3 预紧力加载及工况载荷加载

采用截面法[6]对螺栓施加预紧力,创建被连接件中心线上的基准点,如图4 所示,令该点为参考点RP-1,并将参考点与上横臂进行耦合,将极限工况载荷施加在参考点RP-1上。

图4 被连接件中心线上基准点

2.2 仿真分析与讨论

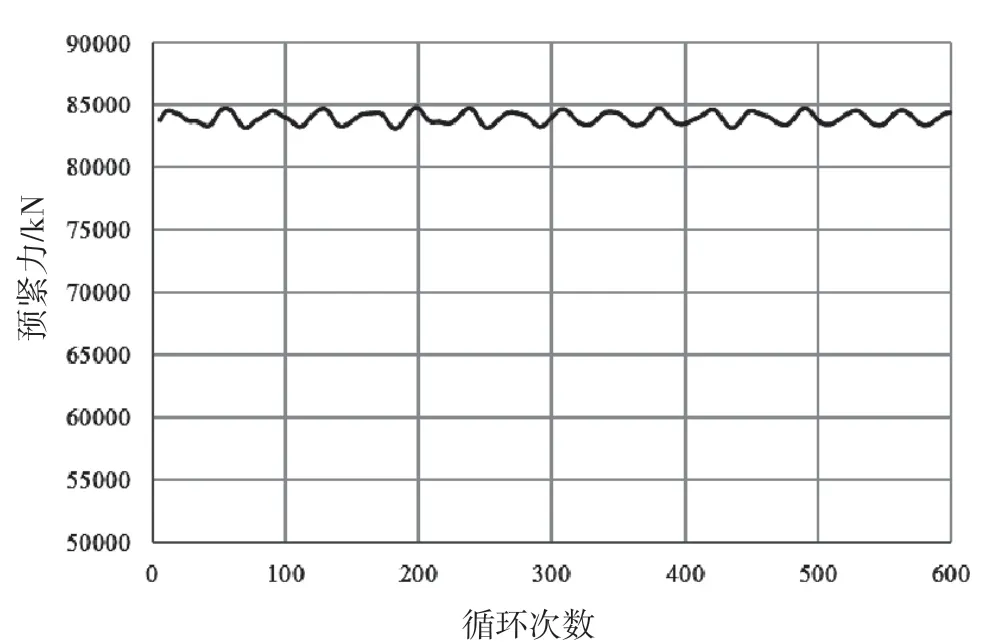

采用扭矩法加载得到紧固点平均初始预紧力为55 kN,而扭矩转角法施加的平均初始预紧力为84 kN,用模型进行计算分析,2 种情况下所得的预紧力衰减曲线如图5(a)与5(b)所示。

图5 (a)扭矩法加载预紧力衰减曲线

图5 (b) 扭矩转角法加载预紧力衰减曲线

由仿真结果可知,采用扭矩法拧紧,预紧力在开始阶段就出现急剧下降,说明连接结构发生了相对滑移,因此出现异响问题。而采用扭矩转角法后,可拧紧至屈服点附近,增大初始预紧力约52%,预紧力基本无衰减现象发生,异响问题得到解决。因此,扭矩转角法拧紧提升轴力的方法更加可靠。

3 路试效果验证

对上横臂—后副车架关键点采用90 N·m+180°的拧紧工艺进行拧紧,对比扭矩法拧紧得到的预紧力大小,见表3。试验结果显示采用扭矩—转角法拧紧工艺预紧力可以得到8.4302 kN,高于保证被连接件不发生滑移所需的最小预紧力,且离散程度较小,路试过程中连接点不再出现异响,问题得到解决。而扭矩法拧紧工艺所得扭矩平均值为121 N·m,初始预紧力平均值为55 kN,不满足要求。

表3 扭矩转角法(90 N·m+180°)扭矩及预紧力数值

4 结语

针对公司某车型底盘关键紧固点上横臂—后副车架路试过程中出现的异响问题,通过ADAMS 提取实际工况极限载荷,建立ABAQUS 精确仿真模型,并通过路试试验得出了该点出现异响的原因是采用扭矩法拧紧所得的初始预紧力不足,改进拧紧工艺,由扭矩法转为扭矩转角法,提升初始预紧力后,解决了异响问题。