大跨度钢结构桁架施工技术研究

2020-06-26王俊

王俊

(上海建工一建集团有限公司,上海200000)

1 引言

随着建筑行业的蓬勃发展,以及当今社会对建筑结构美观实用、经济安全方面的追求,带动了钢结构工程向轻量化、异形化、大跨度方向发展。本文以合工大智能院研发中心项目大跨度钢结构工程为背景,通过在该项目大跨度钢桁架实施过程中所采取的优化措施以及取得的实际成果,总结出大跨度钢桁架施工可以优化的几个主要方向,为类似的工程提供借鉴经验和技术参考。

2 大跨度钢桁架概况

本工程大跨度钢桁架位于整个建筑的主入口部位,地下1层,地上5 层,其中,两侧为钢框架结构,中间为42m 跨钢桁架结构。

大跨度钢桁架由4 榀桁架及中间连梁组成,每榀桁架长度为42m,共3 层。单榀桁架可以近似为拱形结构,两侧钢框架结构作为拱形结构支座(见图1)。

图1 42m大跨度钢结构桁架立面图

3 胎架支撑施工技术研究

钢桁架架空高度13.28m,跨度达42m,临时支撑结构技术难度较大。原设计钢桁架临时支撑为满堂脚手架,该支撑体系造价高且施工周期长。经方案优化,采用胎架作为钢桁架临时支撑体系,胎架选取T6013 塔吊标准节,标准节尺寸为:1.8m×1.8m×2.8m。采用塔吊标准节作为胎架具有体系稳定、租赁方便、节约成本等优点。

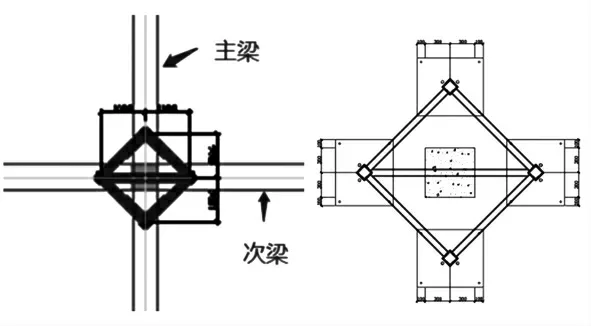

3.1 胎架布置工艺

因胎架支撑直接落于地库顶板之上,传统方式需对地库顶板进行加固,但经研究若将胎架旋转45°,使得胎架的4 个支脚支设于地库顶板的主梁及次梁上,可避免对楼板的直接作用力,同时经计算梁承载力可满足要求,从而省去了对地库顶板的加固措施(见图2)。

图2 胎架支脚落点

3.2 胎架底部连接方式分析

胎架底部与地库顶板的连接方式直接关系到胎架的整体稳定性,原考虑在胎架底部设置固定支座,采取设置钢板路基箱的方式扩大基础接触面积、分散集中力并通过缆风绳将胎架上端固定,防止胎架的倾覆风险。但经计算分析,胎架与顶板的连接按铰接计算即可满足要求,将胎架直接与顶板进行可靠连接,减少不必要的中间连接构件,受力更加明确合理。连接方式如下:

每只胎架底部采用4 块钢板垫板进行应力分散,采用在地下室顶板上预先植M20 螺栓,螺栓抗拉拔力不小于30kN,垫板与螺栓进行连接,底部预留3~5cm 间隙,中间用H40 灌浆料填充。

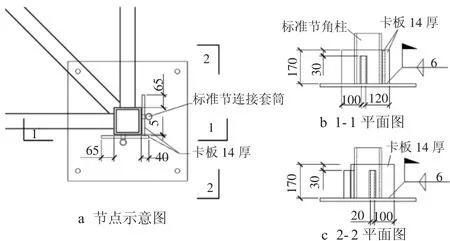

胎架支脚的中心正对垫板中心,采用14mm 厚Q345 钢板制作的U 形钢板在标准节角柱位置将胎架固定于垫板上,防止胎架水平移动并抵抗水平风荷载(见图3)。

图3 胎架与垫板连接节点

3.3 胎架上部转换系统设置

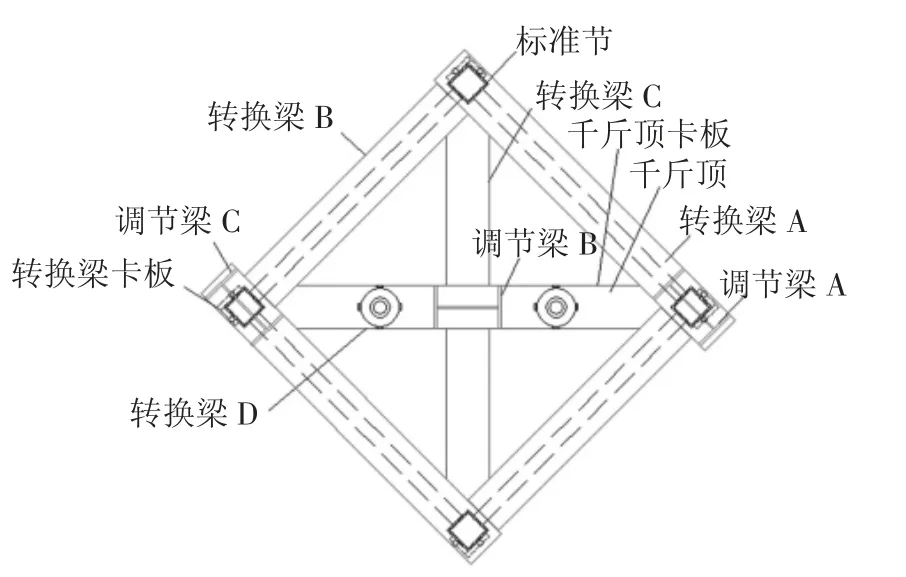

因胎架采用的塔吊标准节为固定长度,塔吊标准节与钢桁架架空高度之间需设置转换系统,转换系统由H 型钢焊接的方形转换梁及调节梁组成(见图4)【1】。

图4 转换系统构造

转换梁均采用HM350mm×200mm×8mm×12mm 型钢,相互之间分别采用翼缘与翼缘对接焊接,腹板与腹板焊接形成主框架。调节梁均采用HM350mm×200mm×8mm×12mm 型钢,高度200mm,沿翼缘及腹板一周采用贴脚焊缝与转换梁焊接。

转换梁与标准节之间采用卡板连接,卡板采用14mm 厚钢板制作,连接方式同垫板与标准节胎架之间的连接。转换梁与最顶部的标准节连接好以后整体吊装。2 只50t 螺旋千斤顶采用钢板进行卡牢,限制其在水平方向上移动,钢板与转换梁翼缘采用贴脚焊缝焊接。安装时先焊三面钢板,待千斤顶就位后再焊接最后一块钢板。

4 卸载施工技术研究

4.1 楼面混凝土浇筑与胎架卸载关系分析

钢结构楼面压型钢板上设计为12cm 厚的现浇混凝土结构,依据钢桁架有4 个楼面计算,现浇混凝土总重量达12 000kN(1 200t),原设计做法是先浇筑完楼面混凝土再拆除胎架,钢桁架与混凝土形成整体共同受力,对于钢结构受力体系来说是有利的。但经分析,混凝土浇筑之后会大大增加支撑体系拆除的难度与风险,且整个上部结构的荷载将全部由胎架承担,胎架本身及地库顶板将受到更大的考验;同时,混凝土和钢结构的弹性模量不同,拆除胎架支撑体系时整个桁架难免会产生一定的变形,混凝土和钢结构的变形不一致,容易导致混凝土出现裂缝,对工程的质量产生影响。

从安全方面考虑,当混凝土浇筑之后,胎架本身受力将大大增加。此时卸载,对于卸载的施工工艺将提出更高的要求,尤其是对最后进行拆除的胎架来说,其风险将会累加到最大。

出于以上几方面原因,确定先拆除胎架后浇筑混凝土的方案更为合理,先拆除胎架钢桁架本身可形成近似拱形的受力体系,经计算可承受后期混凝土浇筑所造成的荷载增加,同时,可自下而上进行楼面混凝土的浇筑,优先使桁架底部形成混凝土与压型钢板的受力整体,对桁架受力体系更为有利。

4.2 胎架卸载顺序分析

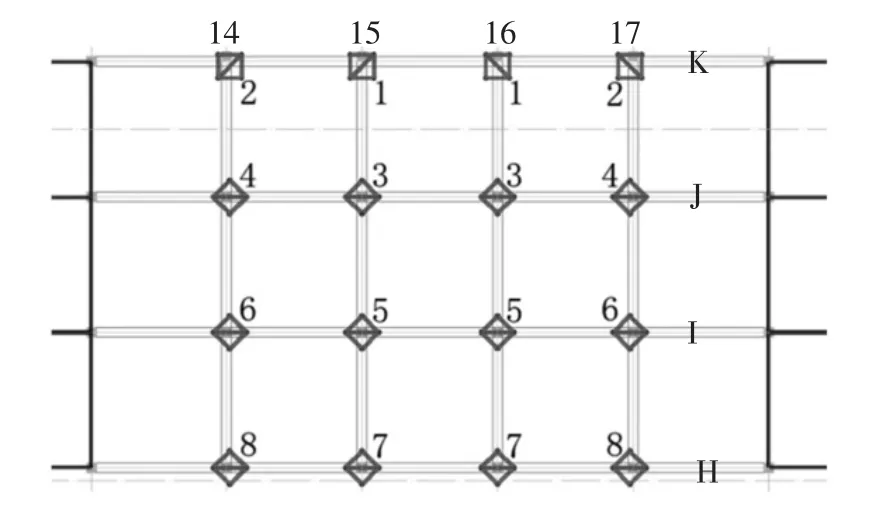

钢桁架的支撑胎架一共16 只,成4×4 的方阵进行布置,竖向从左至右为14、15、16、17 轴,横向从上至下依次为K、J、I、H 轴(见图5)。

图5 临时支撑平面布置图

钢结构卸载顺序的考虑:原设计为先沿竖向拆除,先拆15轴、16 轴,后拆17 轴,最后拆除14 轴,竖向每4 个胎架同步卸载,该种拆除方式对于最后拆除的第14 轴4 个胎架卸载难度及风险很大,最终所有桁架的荷载均集中于该4 个胎架上,且4 个胎架卸载很难做到完全同步,会存在某个胎架上千斤顶超荷载出现爆缸的风险。考虑到上述问题,对钢桁架结构形式进行分析,横向(K、J、I、H 轴)为整榀桁架,竖向(14、15、16、17 轴)为桁架之间的连接件,若采取一榀一榀的卸载方式,每榀沉降量值小且可通过连接件将沉降位移消化,不会对相邻桁架造成影响,且每榀桁架基本对应该局部区域的荷载,可大大降低千斤顶的负荷,消除千斤顶爆缸的安全隐患。因此对卸载顺序进行优化,一榀一榀卸载,卸载次序为K 轴→J 轴→I 轴→H 轴,具体分8 个步骤,具体如图5 所示。

4.3 单点同步等距卸载技术

单点胎架卸载时采用同步等距的方法,每个卸载行程为5mm,事先在调节梁上端标记5mm 刻度线。为了防止切割调节梁时烧伤母材,切割之前在桁架下弦与调节梁接触面周围100mm 范围内涂刷防火涂料2mm,切割时火焰向下,卸载时现场设置指挥员,统一发号口令,确保2 个胎架卸载顺序同步【2】。

5 钢桁架监测技术研究

采用自动化在线监测系统对钢桁架沉降、应力等变化情况进行监测,依托智能软件系统,建立分析预警模型,实现与短消息平台结合,当发生异常时,及时自动发布短消息到监测管理人员,立即预警。

5.1 监测点布置原则

反映整个结构体系的应力及变形规律;选择受力较大及变形较大的杆件进行监测,以得出最不利状态下的变形及应力结果,保证体系的结构安全;经济适用的原则,对于一些变形及应力较小的杆件可不进行监测。

5.2 监测点布置方案

沉降变形监测采用的是液压式静力水准仪,一共布置13个测点,其中1 个为基准点,另外,每榀桁架布置3 个测点,布置于桁架的下弦;应变监测采用的是应变计,利用Midas 建模仿真模拟进行受力分析,将原设计每榀桁架27 个测点优化为受力较大的19 个测点,一共布置76 个测点。

5.3 监测结果分析

在卸载期间及混凝土浇筑过程中对钢结构进行加强监测。卸载期间的最大应变监测点位于桁架下弦,为拉应变,其应力为112.3MPa,卸载完毕后,最大应变监测点位于内侧立柱,为压应变,其应力为71.4 MPa,其值均小于设计容许荷载。其他工况监测期间最大应变监测点位于桁架上弦,为压应变,其应力为136.7MPa,其值均小于设计的容许荷载。

自开始卸载到卸载完毕,最大沉降点沉降位移为7.02mm,其他工况监测期间最大沉降点沉降位移为18.15mm,小于设计容许值(42.00mm)。

6 结语

在大跨度钢结构桁架的策划及施工中,突破原设计限制采取了较多的优化方案,并从结果上反映出良好的成效,将偏于传统的满堂脚手架支撑形式优化为16 只胎架支撑体系,节约了成本提升了工效;将原本浇筑完混凝土再拆除支撑体系优化为先拆后浇,大大降低了卸载风险;优化了胎架拆除次序,降低了胎架拆除过程中千斤顶的负荷,消除了安全隐患;采用自动监测系统确保了钢桁架施工及卸载过程中的安全性。

对于大跨度钢桁架施工技术的研究还有较大的空间可供挖掘,如何在大跨度钢桁架施工上做到既经济合理又安全可靠是我们长期需要探索的方向。